- •I. Теоретическая часть

- •1.1 Введение

- •1.2 Сущность ручной дуговой сварки

- •1.3 Сварочная дуга

- •1.4 Сварные соединения и швы

- •1.5 Сварочный пост

- •1.6 Источники питания дуги

- •1.7 Техника и режимы рдс

- •Режимы ручной дуговой сварки металлическими электродами

- •1.8 Материаловедение Свойства и классификация углеродистых сталей

- •1.9 Инструменты сварщика

- •Сварочные столы

- •Инструмент сварщика

- •1.10 Дефекты швов сварных соединений

- •II Практическая часть Технология сварки детали угловым швом в вертикальном положении «снизу-вверх».

1.4 Сварные соединения и швы

Классификация.

Неразъемное соединение, выполненное сваркой, называется сварным соединением.

Сварные соединения и швы классифицируются по следующим основным признакам:

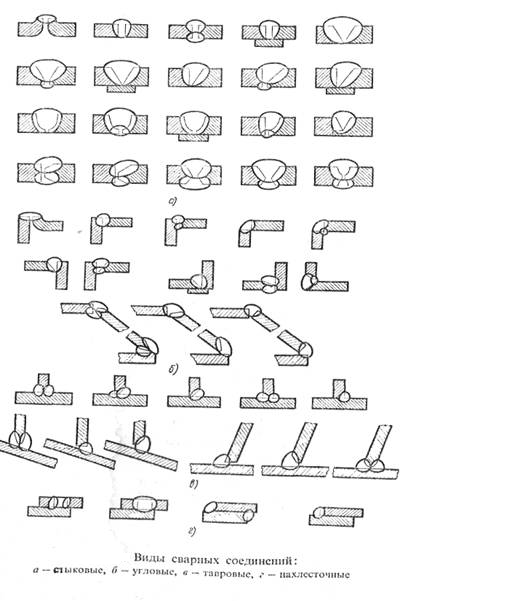

виду соединения — стыковые, угловые, тавровые и нахлесточные (рис. 3);

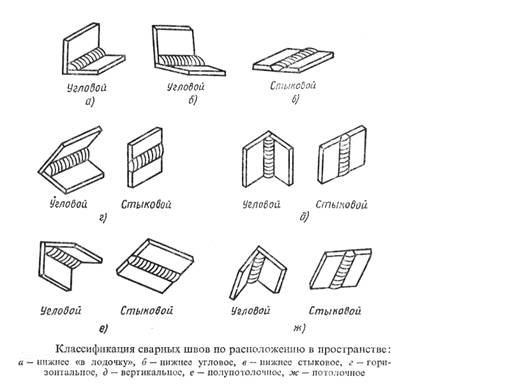

положению, в котором выполняется сварка — нижнее «в лодочку», нижнее угловое, нижнее стыковое, горизонтальное, вертикальное, полупотолочное и потолочное (рис. 4, ГОСТ 11969-79);

конфигурации — прямолинейные, кольцевые, вертикальные, горизонтальные;

протяженности — сплошные и прерывистые;

применяемому виду сварки;

способу удержания расправленного металла шва;

количеству наложения слоев;

применяемому для сварки металлу;

расположению свариваемых деталей относительно друг друга;

действующему на шов усилию;

объему наплавленного металла;

форме свариваемой конструкции;

форме подготовленных кромок под сварку.

По виду сварки швы сварных соединений разделяют на:

швы дуговой сварки (ГОСТ 5264—80);

швы автоматической и полуавтоматической сварки под флюсом (ГОСТ 8713-79);

швы дуговой сварки в защитных газах (ГОСТ 14771—76);

швы электрошлаковой сварки (ГОСТ 15164 — 78);

швы электрозаклепочные (ГОСТ 14776 — 79);

швы контактной электросварки (ГОСТ 15878 — 79);

швы газовой сварки;

швы паяных соединений.

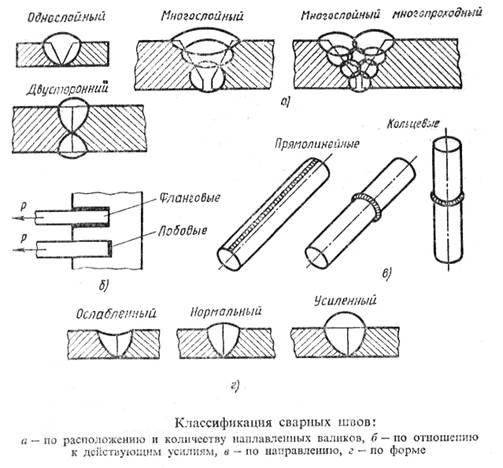

По способу удержания расплавленного металла швы сварных соединений делятся на швы, выполненные без подкладок и подушек; на съемных и остающихся стальных подкладках; на медных, флюсомедных, керамических и асбестовых подкладках, а также флюсовых и газовых подушках. В зависимости от того, с какой стороны накладывается шов, с одной или двух сторон, различаются односторонние и двусторонние швы.

Рис.4

Рис.4

Рис.5

Рис.5

По применяемому для сварки материалу швы сварных соединений подразделяются на швы соединения углеродистых и легированных сталей (ГОСТ 5264-80; 14771-76; 15164-78; 8713 — 79 и др.); швы соединения цветных металлов (ГОСТ 16038 — 70; 14806 — 69); швы соединения биметалла (ГОСТ 16098 — 70); швы соединения винипласта и полиэтилена (ГОСТ 16310-70).

По расположению свариваемых деталей относительно друг друга швы сварных соединений могут быть под острым или тупым углом (ГОСТ 11534 — 75; 11533 — 75), под прямым углом, а также располагаться в одной плоскости (ГОСТ 5264 — 80; 8713-79; 14771-76; 15164-78).

По объему наплавленного металла различают нормальные, ослабленные и усиленные швы.

По форме свариваемой конструкции швы сварных соединений выполняются на плоских и сферических конструкциях, а по расположению на изделии швы бывают продольными и поперечными.

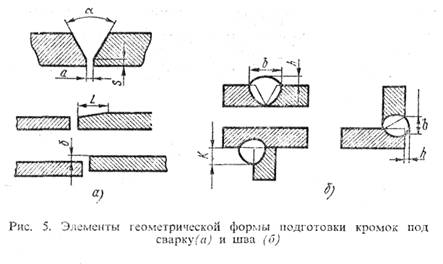

Элементы геометрической формы подготовки кромок под сварку. Элементами геометрической формы подготовки кромок

под сварку являются: угол разделки кромок α; зазор между стыкуемыми кромками а; притупление кромок S; длина скоса листа L при наличии разности толщин металла; смещение кромок относительно друг друга δ.

Рис.6

Рис.6

Угол разделки кромок выполняют при толщине металла более 3 мм, отсутствие разделки может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик всегда старается увеличить сварочный ток.

Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает сварочные напряжения и деформации.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

Длиной скоса листа регулируют плавный переход от толстой свариваемой детали к более тонкой, устраняют концентраторы напряжений в сварных конструкциях.

Притупление кромок выполняют для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке. Смещение кромок ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжений, ГОСТ 5264-80 допускает смещение свариваемых кромок относительно друг друга до 10% толщины металла, но не более 3 мм.

Рис.7

Рис.7

Геометрия и классификация сварных швов. Элементами геометрической формы сварного шва являются: при стыковых соединениях - ширина шва b, высота шва h, при тавровых, угловых и нахлесточных соединениях - ширина шва b, высота шва h и катет шва К (рис.7).

Сварные швы классифицируют по расположению и количеству наплавленных валиков: однослойные, многослойные, многопроходные, односторонние и двусторонние , по отношению к действующим усилиям на швы — фланговые, лобовые по направлению — прямолинейные, круговые, вертикальные и горизонтальные а также по форме - ослабленные, нормальные и усиленные .

Стыковые сварные соединения. Эти соединения в сварных конструкциях являются наиболее распространенными. Свариваемые элементы располагают в одной плоскости или на одной поверхности. Форма и необходимость подготовки кромок под сварку зависят от толщины свариваемых кромок; положения, в котором выполняется сварка; марки свариваемого металла; применяемых видов сварки; требований, предъявляемых к той или иной конструкции.

При подготовке стальных конструкций под ручную дуговую сварку разделку кромок начинают выполнять при толщине листов 7 мм, а иногда и при толщине листов 4 мм. Разделку кромок под ручную дуговую сварку выполняют согласно требований ГОСТ 5264 — 80 и 11534 — 75 или особых требований, оговоренных в чертежах. Стыковые сварные соединения, как правило, бывают равнопрочными с основным металлом.

По форме подготовки кромок свариваемых деталей под ручную дуговую сварку по ГОСТ 5264 — 80 и 11534 — 75 стыковые соединения бывают с отбортовкой кромок, без скоса кромок, с односторонним скосом одной кромки, «в замок», с криволинейным скосом одной кромки, ломаным скосом одной кромки, двумя симметричными скосами одной кромки, двумя симметричными криволинейными скосами одной кромки, двумя несимметричными скосами одной кромки, со скосом двух кромок, криволинейным скосом двух кромок, ломаным скосом двух кромок, двумя симметричными скосами двух кромок, двумя симметричными криволинейными и ломаными скосами двух кромок. По выполнению стыковые соединения бывают односторонними и двусторонними, а по применению подкладок — без подкладок и с подкладками.

Угловые сварные соединения. Свариваемые элементы располагают под прямым углом и сваривают в месте примыкания их краев.

Эти соединения применяют в сварных конструкциях, имеющих резкие переходы от одной плоскости к другой, например различного рода баки, имеющие прямоугольное сечение; соединение патрубков с фланцами; соединения профильного проката с листовым.

При подготовке конструкций под ручную дуговую сварку разделку кромок начинают выполнять при толщине листов от 4 мм. Разделку кромок под ручную дуговую сварку выполняют по ГОСТ 5264 — 80 и 11534 — 75 или в соответствии с требованиями чертежей.

Форма подготовленных кромок — без скоса, со скосом одной или двух кромок, двумя скосами одной кромки, двумя несимметричными скосами одной кромки, двумя скосами одной кромки и одним скосом второй кромки, отбортовкой одной кромки.

По выполнению угловые соединения бывают односторонние и двусторонние, а также односторонние и двусторонние впритык, а по применению подкладок — без подкладок и с подкладками.

Тавровые сварные соединения. Это соединения, в которых к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент.

Форма подготовленных кромок — без скоса, с одним скосом одной кромки, криволинейным скосом одной кромки, двумя симметричными скосами одной кромки, двумя симметричными криволинейными скосами одной кромки.

По выполнению тавровые соединения могут быть односторонние и двусторонние, а по протяженности — сплошные и прерывистые.

Нахлесточные сварные соединения. По форме подготовки кромок свариваемых деталей нахлесточные соединения бывают без скоса кромок, с круглым и удлиненным отверстием.

По характеру выполнения шва нахлесточные соединения могут быть односторонними и двусторонними, а также односторонними прерывистыми и односторонними со сплошным швом.

Нахлесточные сварные соединения в основном применяют в строительстве резервуаров, судостроении и в ряде других конструкций.