- •Содержание

- •Введение

- •1 Расчет и конструирование токарного резца Задание:

- •Решение:

- •1.4 Расчет прочности и жесткости державки резца

- •2 Расчет и конструирование спирального сверла Задание:

- •Решение:

- •3 Расчет и конструирование фрезы Задание:

- •Решение:

- •4 Расчет и конструирование протяжки Задание:

- •Решение:

- •Список используемой литературы

1.4 Расчет прочности и жесткости державки резца

Для резца с прямоугольным сечением максимальная нагрузка, допускаемая прочностью резца:

,

([1], стр. 7)

,

([1], стр. 7)

.

.

Максимальная нагрузка, допускаемая жесткостью резца, определяется с учетом максимально допустимой величины прогиба резца:

,

([1], стр. 7)

,

([1], стр. 7)

f = 0,0510-3 м – допускаемая стрела прогиба резца при окончательном точении;

Е = 2105 МПа – модуль упругости материала резца из углеродистой стали;

– момент

инерции прямоугольного сечения державки;

– момент

инерции прямоугольного сечения державки;

,

,

,

,

![]() ,

,

![]() .

.

1.5 Определяем основные конструктивные размеры резца по СТ СЭВ 190–75

а) общая длина резца L = 120 мм ([2], стр. 119);

б) расстояние от вершины резца до боковой поверхности в направлении лезвия n = 0 мм при φ = 45([2], стр. 129);

в) радиус закругления вершины лезвия резца r = 0,5 мм ([2], стр. 119);

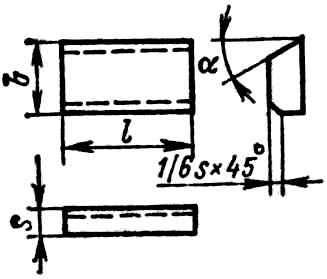

г) пластина из твёрдого сплава, длина l = 14 мм, ширина b = 8 мм, толщина s = 4 мм, α = 8, исполнение 1, форма № 61351 по ГОСТ 25395–90.

Рис. 1. Пластина твёрдосплавная напаиваемая

1.6 Определение геометрических параметров режущей части резца.

Форма передней поверхности пластинки – плоская с фаской f = 0,3 мм, γф = – 3, γ = 15, α = 8 (табл. 3, [3], стр. 35), λ = 0 (табл. 4, [3], стр. 36), φ = 60, φ1 = 30 (табл. 8.3, [3], стр. 37).

1.7 По ГОСТ 5688–61Е принимаем следующие параметры шероховатости:

передняя поверхность лезвия резца – Ra = 0,125 мкм; задняя поверхность лезвия резца – Ra = 1,0 мкм; опорная поверхность корпуса – Ra = 2,0 мкм. Предельные отклонения габаритных размеров резца: L = 120H16(-2,5); h = 16h14(-0,52); b = 10h14(-0,43).

2 Расчет и конструирование спирального сверла Задание:

Рассчитать и сконструировать спиральное сверло из быстрорежущей стали с коническим хвостовиком для сверления под последующую технологическую операцию. Диаметр сверла выбрать исходя из технологического назначения отверстия.

Обрабатываемый материал: Сталь 30ХГС.

Предел прочности: σв = 850 МПа.

Глубина сквозного отверстия: l = 10 мм.

Назначение сверления: d = 37 мм.

Решение:

Материал рабочей части сверла принимаем быстрорежущую сталь Р6М5 (табл. 1, [1], стр. 34), материал хвостовика принимаем сталь 45.

2.1 Определение наружного диаметра D.

Для сверления отверстия d = 38,1 мм принимаем диаметр сверла равным D = 37 мм ГОСТ 10903-77 (табл. 41, [2], стр. 145).

2.2 Определяем режим резания. При сверлении стали с пределом прочности σв = 850 МПа подачу на оборот принимаем равной: Sо = 0,3 мм/об (табл. 25, [2], стр. 276).

Скорость главного движения резания, допускаемая режущими свойствами сверла:

,

([2], стр. 276)

,

([2], стр. 276)

Cv = 9,8; qv = 0,4; xv = 0; yv = 0,5; m = 0,2 – при Sо > 0,2 мм/об и охлаждении (табл. 28, [2], стр. 278);

T – период стойкости сверла, для сверла диаметром D = 37 мм при обработке конструкционной стали сверлом из быстрорежущей стали принимаем T=70 мин (табл. 30, [2], стр. 279);

Kv – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

![]() ,

([2], стр. 276)

,

([2], стр. 276)

KМv – поправочный коэффициент, учитывающий обрабатываемый материал:

,

(табл. 1, [2], стр. 261)

,

(табл. 1, [2], стр. 261)

KГ = 1,0; nv = 1 (табл. 2, [2], стр. 262); σв = 800 МПа.

,

,

KИv – поправочный коэффициент, учитывающий материал инструмента, для сверла из быстрорежущей стали Р18 принимаем KИv = 1,0 (табл. 6, [2], стр. 263);

Klv – поправочный коэффициент, учитывающий глубину сверления, принимаем Klv = 1,0 (табл. 31, [2],стр. 280);

![]() ,

,

.

.

2.3 Определяем осевую составляющую силы резания по формуле:

![]() ,

([1], стр. 13)

,

([1], стр. 13)

CP = 68; xP = 1,0; yP = 0,7 (табл. 32, [2], стр. 281);

KP – поправочный коэффициент на осевую составляющую силы резания

![]() ,

([2], стр. 280)

,

([2], стр. 280)

,

([2], стр. 264)

,

([2], стр. 264)

nP = 0,75 (табл. 9, [2], стр. 264).

,

,

![]() ,

,

![]() .

.

2.4 Определяем момент сил сопротивления резанию (крутящий момент) по формуле:

![]() ,

([1], стр. 13)

,

([1], стр. 13)

CM = 0,0345; xM = 2,0; yM = 0,8 – для конструкционной стали с пределом прочности σв = 850 МПа (табл. 32, [2], стр. 281);

![]() .

.

![]() ,

,

2.5 Определяем номер конуса Морзе хвостовика.

Момент трения между хвостовиком и втулкой определяется по формуле:

,

([1], стр. 13)

,

([1], стр. 13)

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т. е. к моменту, создающемуся при работе затупившимся сверлом, который увеличивается до 3 раз по сравнению с моментом, принятым для нормальной работы сверла.

Следовательно, 3Мс.р. = Мтр .

Средний диаметр конуса хвостовика определяется по формуле: dср = (D1 + d2)/2,

,

([5], стр. 192)

,

([5], стр. 192)

Θ = 1о26'16'' – половина угла конуса (конусность равна 0,05020; sin Θ = 0,0251), ([1], стр. 14);

μ = 0,095 – коэффициент трения стали по стали ([1], стр. 14);

∆Θ = 5' – отклонение угла конуса ([1], стр. 14).

,

,

По ГОСТ 25557 – 82 выбираем ближайший больший конус, т. е. конус Морзе № 3 с лапкой ([2] стр. 150), со следующими основными конструктивными размерами: D1 = 24,1 мм; d2 = 19,1 мм; l3 = 94 мм; l4 = 99 мм.

2.6 Определяем длину сверла.

Общую длину сверла L, длину рабочей части lо, длину хвостовика lх и длину шейки l2 принимаем по ГОСТ 2092 – 77 (табл. 40, [2], стр. 137).

L = lо + lх + l2 = 195 + 99 + 13 = 232 мм.

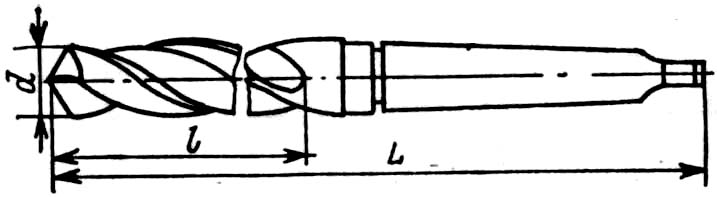

Рис. 2. Сверло спиральное с коническим хвостовиком

2.7 Определяем геометрические и конструктивные параметры рабочей части сверла.

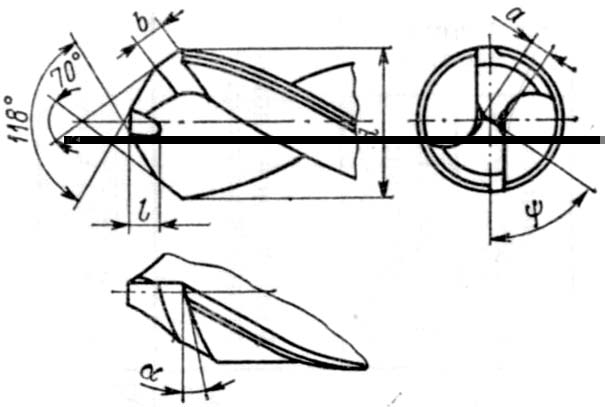

Форму заточки принимаем ДП (двойная с подточкой перемычки) (табл. 43, [2], стр. 151). Угол наклона винтовой канавки ω = 31. Углы между режущими кромками: 2φ = 118; 2φо = 70. b = 2,5 мм. Задний угол α = 12. Угол наклона поперечной кромки ψ = 55. Размеры подточенной части перемычки: a = 1,5 мм, l = 2,5 мм. Шаг винтовой канавки:

H = π D/tg ω = 3,14 37/tg30 = 201,3 мм.

Рис. 4. Форма и размеры заточки вершины сверла

2.8 Толщину сердцевины сверла выбираем в зависимости от диаметра сверла. Для сверла диаметром D = 37 мм толщину сердцевины у переднего конца принимаем:

dс = 0,14 D = 0,14 37 = 5,18 мм , ([1], стр. 14)

Принимаем это утолщение равным 5 мм.

2.9 Обратную конусность сверла (уменьшение диаметра по направлению к хвостовику) на 100 мм длины рабочей части для сверла диаметром D = 37мм принимаем равной 0,12 мм ([1], стр. 14).

2.10 Ширину ленточки (вспомогательной задней поверхности лезвия) fо и высоту затылка по спинке K выбираем в соответствии с диаметром сверла D. Принимаем fо = 0,4 мм; K = 0,9 мм (табл. 44, [2], стр. 151).

2.11 Ширина пера:

B = 0,58 D = 0,58 37 = 21,46 мм , ([1], стр. 14)

2.12 Геометрические элементы профиля фрезы для фрезерования канавки сверла определяем упрощенным аналитическим методом.

Больший радиус профиля:

![]() , ([5],

стр. 193)

, ([5],

стр. 193)

,

,

,

,

при отношении толщины сердцевины dс к диаметру сверла D, равном 0,14, Cr = 1;

,

,

Dф – диаметр фрезы.

При Dф = 13 D, Cф = 1.

Следовательно, R0 = 0,477 1 1 37 = 17,649 мм.

Меньший радиус профиля Rк = Cк D, где

Cк = 0,015 ω0,75 = 0,015 310,75 = 0,197.

Следовательно, Rк = 0,197 37= 7,289 мм.

Ширина профиля B = R0 + Rк = 17,649 + 7,289 = 24,938 мм.

2.13 Устанавливаем основные технические требования и допуски на размеры сверла (по ГОСТ 885 – 77*).

Предельные

отклонения диаметров сверла D

= 37h9(-0,043)

мм. Допуск на общую длину и длину рабочей

части сверла равен удвоенному допуску

по 14-му квалитету с симметричным

расположением предельных отклонений

![]() по ГОСТ 25347 – 82. Предельные отклонения

размеров конуса хвостовика устанавливают

по ГОСТ 2848 – 75* (степень точности AT8).

Радиальное биение рабочей части сверла

относительно оси хвостовика не должно

превышать 0,15 мм. Углы 2φ = 118

± 2;

2φ0

= 70+5.

Угол наклона винтовой канавки ω = 31-2.

по ГОСТ 25347 – 82. Предельные отклонения

размеров конуса хвостовика устанавливают

по ГОСТ 2848 – 75* (степень точности AT8).

Радиальное биение рабочей части сверла

относительно оси хвостовика не должно

превышать 0,15 мм. Углы 2φ = 118

± 2;

2φ0

= 70+5.

Угол наклона винтовой канавки ω = 31-2.

Предельные отклонения размеров подточки перемычки режущей части сверла +0,5 мм. Твёрдость рабочей части сверла 63 – 66 HRCэ, у лапки хвостовика сверла 32 – 46,5 HRCэ.