- •Міністерство освіти і науки України

- •Навчальний посібник

- •Глава 1. Загальна характерстика складів авіацІйних пально–мастильних матеріалів

- •1.1. Вибір земельної ділянки під територію складу пально-мастильних матеріалів

- •Орієнтовна потрібна площа для складу пмм

- •Методичні рекомендації

- •Глава 2. Транспортування авіаційних пально-мастильних матеріалів

- •2.1. Перевезення авіаційних пально-мастильних матеріалів залізницею

- •2.2. Перевезення авіаПмм водяним транспортом

- •2.3. Автомобільні перевезення нафтопродуктів

- •3.2. Розрахунок трубопроводів на міцність

- •3.3. Визначення припустимого радіуса вигину

- •3.4. Температурні напруги в трубопроводах

- •3.5. Вимоги до прокладки трубопроводів

- •3.6. Гідравлічний удар у трубопроводах

- •Глава 4. Насоси

- •Потужність характеризується витратою насосом енергії на переміщення рідини.

- •4.1. Відцентрові насоси

- •4.1.1. Підбирання насоса до магістралі

- •4.1.2. Паралельне та послідовне з'єднання насосів

- •4.1.3. Кавітація в насосах

- •4.1.4. Конструкція відцентрових насосів

- •4.2. Вихрові насоси

- •4.3. Відцентрово–вихрові насоси

- •4.4. Шестеренні насоси

- •4.5. Ґвинтові насоси

- •4.6. Струминні насоси

- •4.7. Розрахунок фундаментів під насосні агрегати

- •Контрольні запитання

- •Глава 5. Розрахунок обладнання для зберігання пально–мастильних матеріалів

- •5.1. Загальні відомості про резервуари та умови їхнього розміщення

- •5.2. Горизонтальні циліндричні резервуари

- •5.3. Неметалеві резервуари

- •5.4. Розрахунок місткості резервуарного парку

- •5.5. Розрахунок корпуса на міцність

- •5.6. Розрахунок оптимальних розмірів вертикального циліндричного резервуара

- •5.7. Розрахунок і конструкція основи під вертикальні резервуари

- •5.8. Теплоізоляція резервуарів

- •5.9. Конструкція і розрахунок обвалування

- •5.10. Підбирання дихальних клапанів для сталевих резервуарів

- •5.11. Розрахунок гідравлічного запобіжного клапана

- •5.12. Розрахунок засобів гасіння пожежі

- •Глава 6. Розрахунок та проектування пунктiв прийому I видачi пально-мастильних матерiалiв

- •6.1. Визначення часу зливання нафтопродуктiв iз транспортних ємностей

- •6.1.1. Зливання нафтопродуктiв iз залiзничних цистерн

- •3. Зливання нафтопродуктiв iз автомобільних цистерн.

- •6.1.3. Розрахунок сифонного зливання

- •6.1.4. Розрахунок часу зливання з використанням насосiв

- •6.2. Пiдiгрiвання нафтопродуктiв у залiзничних цистернах

- •6.3. Пункти наливання паливозаправникiв

- •Глава 7. Розрахунок та проектування засобів забезпечення чистоти пально–мастильних матерiалiв

- •7.1. Джерела забруднень

- •7.2. Оцiнювання забруднювання рiдин

- •7.3. Вплив забрудненостi рiдини на надiйнiсть I термiн служби агрегатiв рiдинних систем

- •7.4. Норми припустимої забрудненостi рiдини

- •7.5. Методи очистки пально–мастильних матерiалiв від забруднень

- •7.5.1. Фiльтри

- •7.7. Очистка нафтопродуктiв вiд води

- •7.8. Гравiтацiйна очистка рiдин

- •7.9. Вiдцентрова очистка рiдин

- •7.10. Магнiтна очистка

- •7.11. Очистка рiдин в електричному полi

- •Глава 8. Допомiжнi об'єкти I спорудження складу Пально-мастильних матеріалів

- •8.1. Службово-виробничi об'єкти

- •8.2. Очистка стiчних вод на складах пмм

- •8.3. Розрахунок нафтопастки

- •4. Яке призначення I компонування тарного складу, водомасло-станцiї, службово-виробничого будинку I лабораторiї контролю якостi авiаПмм?

- •Технічні характеристики технологічного обладнання складу пмм

- •Продовження дод. 2

- •Продовження дод. 2

- •Продовження дод. 2

- •Закінчення дод. 2

- •Додатокк 3 Технічні характеристики лічильників рідини

- •Глава 5. Розрахунок обладнання для зберігання

- •Глава 6. Розрахунок та проектування пунктiв прийому I видачi пально-мастильних матерiалiв…………………………………………...……….108

- •Глава 7. Розрахунок та проектування засобів

- •Глава 8. Допомiжнi об'єкти I спорудження складу

- •Навчальне-методичне видання

- •Розрахунок та проектування складу пально-мастильних матеріалів

3.2. Розрахунок трубопроводів на міцність

Під дією внутрішнього тиску на стінки трубопроводу діє зусилля, що прагне розірвати його вздовж твірної (рис. 3.2).

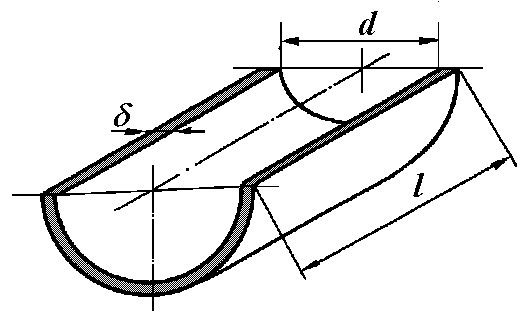

Рис. 3.2. До розрахунку трубопроводу на тривкість: d – внутрішній діаметр труби; l–довжина; товшина труби

Силу, що діє на розрив трубопроводу, визначають за формулою:

F = pdl.

Площа, що опирається розриву, дорівнює

S = 2l. (3.17)

Напруга, що виникає в цьому перетині, визначається формулою:

F pdl pd

––– –––– –––– .

S 2l 2

Для забезпечення достатньої тривкості труби потрібно, щоб значення напруги, що виникає в її стінках було менше припустимого значення напруги на розрив для матеріалу, із якого виготовлений трубопровід, тобто

в

З урахуванням умов роботи і корозії металу товщину стінки трубопроводу розраховують за формулою:

pDз

2[в]km/n + p

де p – робочий тиск у трубопроводі; Dз – зовнішній діаметр труби; [в] – припустима напруга матеріалу труби на розрив, що звичайно становить 30–35 % значення тимчасового опору (тимчасовий опір для сталей [в] = 410 МПа); k – коефіцієнт однорідності матеріалу

k = 0, 8 – 0,9; m –коефіцієнт умов роботи трубопроводу:

m = 0,75 – 0,8 – для трубопроводів, прокладених по території населених пунктів; m = 0,9 – при прокладці поза населеними пунктами; n – коефіцієнт експлуатаційного перевантаження (від можливого підвищення тиску, n = 1,1 – 1,2).

3.3. Визначення припустимого радіуса вигину

При прокладці трубопроводів на опорах неминучий його вигин, спричинений дією власної маси труби і маси нафтопродукту, що знаходиться в ній. Розрахункова схема такого випадку показана на рис. 3.3.

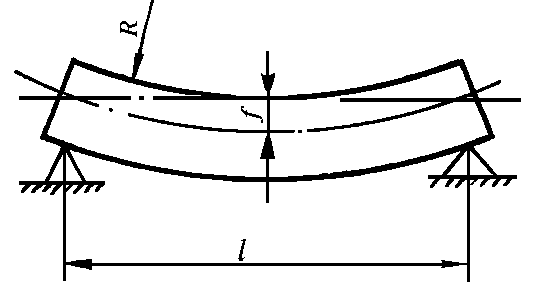

Рис.3.3. Розрахункова схема визначення припустимого радіуса вигину R: R – радіуса вигину; f – значення вигину; l – відстань між опорами

Значення вигину (f) труби, що знаходиться на опорах, відстань між якими l, визначається за формулою

5ql4 f =

384 EI

де q – вага одиниці довжини трубопроводу разом із нафтопродук–том; l – відстань між опорами; E– модуль пружності матеріалу труби (для сталі Е=2,1.106 МПа = 2,1.105 кг/см2); I – момент інерції площі перетину труби. Для труб момент інерції розраховують за формулою:

I = (D4 – d4),

64

де D і d – відповідно зовнішній і внутрішній діаметри труби.

Для того, щоб у стінках труби не виникали неприпустимі напруги, відстані між опорами не повинні перевищувати розрахованих за формулою

![]() ,

,

де [в] – припустима напруга матеріалу труби на вигин (для сталі [в]=(1670–2160).105 Па). Рекомендовані відстані між опорами приведені в табл. 3.3.

Таблиця 3.3

Рекомендовані відстані між опорами трубопроводів, м

Діаметр трубопроводу, мм

|

80 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

Трубопровід із теплоізоляциєю |

4,5 |

5 |

6 |

7 |

8,5 |

9,5 |

11,0 |

11,0 |

Трубопровід без теплоізоляції |

7 |

7,5 |

8,5 |

10 |

11 |

11,5 |

13 |

13 |