- •Міністерство освіти і науки України

- •Навчальний посібник

- •Глава 1. Загальна характерстика складів авіацІйних пально–мастильних матеріалів

- •1.1. Вибір земельної ділянки під територію складу пально-мастильних матеріалів

- •Орієнтовна потрібна площа для складу пмм

- •Методичні рекомендації

- •Глава 2. Транспортування авіаційних пально-мастильних матеріалів

- •2.1. Перевезення авіаційних пально-мастильних матеріалів залізницею

- •2.2. Перевезення авіаПмм водяним транспортом

- •2.3. Автомобільні перевезення нафтопродуктів

- •3.2. Розрахунок трубопроводів на міцність

- •3.3. Визначення припустимого радіуса вигину

- •3.4. Температурні напруги в трубопроводах

- •3.5. Вимоги до прокладки трубопроводів

- •3.6. Гідравлічний удар у трубопроводах

- •Глава 4. Насоси

- •Потужність характеризується витратою насосом енергії на переміщення рідини.

- •4.1. Відцентрові насоси

- •4.1.1. Підбирання насоса до магістралі

- •4.1.2. Паралельне та послідовне з'єднання насосів

- •4.1.3. Кавітація в насосах

- •4.1.4. Конструкція відцентрових насосів

- •4.2. Вихрові насоси

- •4.3. Відцентрово–вихрові насоси

- •4.4. Шестеренні насоси

- •4.5. Ґвинтові насоси

- •4.6. Струминні насоси

- •4.7. Розрахунок фундаментів під насосні агрегати

- •Контрольні запитання

- •Глава 5. Розрахунок обладнання для зберігання пально–мастильних матеріалів

- •5.1. Загальні відомості про резервуари та умови їхнього розміщення

- •5.2. Горизонтальні циліндричні резервуари

- •5.3. Неметалеві резервуари

- •5.4. Розрахунок місткості резервуарного парку

- •5.5. Розрахунок корпуса на міцність

- •5.6. Розрахунок оптимальних розмірів вертикального циліндричного резервуара

- •5.7. Розрахунок і конструкція основи під вертикальні резервуари

- •5.8. Теплоізоляція резервуарів

- •5.9. Конструкція і розрахунок обвалування

- •5.10. Підбирання дихальних клапанів для сталевих резервуарів

- •5.11. Розрахунок гідравлічного запобіжного клапана

- •5.12. Розрахунок засобів гасіння пожежі

- •Глава 6. Розрахунок та проектування пунктiв прийому I видачi пально-мастильних матерiалiв

- •6.1. Визначення часу зливання нафтопродуктiв iз транспортних ємностей

- •6.1.1. Зливання нафтопродуктiв iз залiзничних цистерн

- •3. Зливання нафтопродуктiв iз автомобільних цистерн.

- •6.1.3. Розрахунок сифонного зливання

- •6.1.4. Розрахунок часу зливання з використанням насосiв

- •6.2. Пiдiгрiвання нафтопродуктiв у залiзничних цистернах

- •6.3. Пункти наливання паливозаправникiв

- •Глава 7. Розрахунок та проектування засобів забезпечення чистоти пально–мастильних матерiалiв

- •7.1. Джерела забруднень

- •7.2. Оцiнювання забруднювання рiдин

- •7.3. Вплив забрудненостi рiдини на надiйнiсть I термiн служби агрегатiв рiдинних систем

- •7.4. Норми припустимої забрудненостi рiдини

- •7.5. Методи очистки пально–мастильних матерiалiв від забруднень

- •7.5.1. Фiльтри

- •7.7. Очистка нафтопродуктiв вiд води

- •7.8. Гравiтацiйна очистка рiдин

- •7.9. Вiдцентрова очистка рiдин

- •7.10. Магнiтна очистка

- •7.11. Очистка рiдин в електричному полi

- •Глава 8. Допомiжнi об'єкти I спорудження складу Пально-мастильних матеріалів

- •8.1. Службово-виробничi об'єкти

- •8.2. Очистка стiчних вод на складах пмм

- •8.3. Розрахунок нафтопастки

- •4. Яке призначення I компонування тарного складу, водомасло-станцiї, службово-виробничого будинку I лабораторiї контролю якостi авiаПмм?

- •Технічні характеристики технологічного обладнання складу пмм

- •Продовження дод. 2

- •Продовження дод. 2

- •Продовження дод. 2

- •Закінчення дод. 2

- •Додатокк 3 Технічні характеристики лічильників рідини

- •Глава 5. Розрахунок обладнання для зберігання

- •Глава 6. Розрахунок та проектування пунктiв прийому I видачi пально-мастильних матерiалiв…………………………………………...……….108

- •Глава 7. Розрахунок та проектування засобів

- •Глава 8. Допомiжнi об'єкти I спорудження складу

- •Навчальне-методичне видання

- •Розрахунок та проектування складу пально-мастильних матеріалів

Контрольні запитання

1. Дайте класифікацію насосів, які застосовуються для перека–чування нафтопродуктів.

2. Які теоретичні основи роботи відцентрових насосів?

3. Яка геометрична, кінематична і динамічна подобність насосів?

4. Назвіть формули перерахунку.

5. Які способи зміни характеристик відцентрових насосів?

6. Що таке кавітація в насосах? Яка гранична висота всмоктування?

7. Який принцип роботи вихрового насоса?

8. Які принцип дії й область застосування шестеренних насосів?

9. Які принцип дії й область застосування ґвинтових насосів?

10. Які принцип дії й область застосування струминних насосів?

Глава 5. Розрахунок обладнання для зберігання пально–мастильних матеріалів

5.1. Загальні відомості про резервуари та умови їхнього розміщення

На складах ПММ аеропортів резервуари використовують для прийому і зберігання палива, мастила і спеціальних рідин (И–М, ТГФ–М, "Арктика" та ін.). Типи і конструкції їх дуже різноманітні. Різняться вони за такими ознаками [1; 2; 7]:

– відносно рівня землі – наземні і підземні. Наземні –резервуари, днище яких розташовано на одному рівні або вище найнижчої планувальної позначки прилеглої території на відстані 3 м від стінки резервуара; підземні – резервуари, найвищий рівень рідини в якому знаходиться нижче планувальної позначки на 0,2 м;

за формою – циліндричні, кулькоподібні, краплеподібні і спеціальної форми;

за матеріалом – металеві, залізобетонні, земляні, синтетичні, льодоґрунтові;

за технологічним призначенням – для зберігання бензинів, гасів, мастил, спеціальних рідин;

за значенням внутрішнього тиску – без тиску (із понтоном або плаваючим дахом), низького тиску (величина надлишкового тиску не перевищує 0,002 МПа, а вакуум – до 250 Па), підвищеного тиску

(значення надлишкового тиску не більше 0,07 МПа, а вакуум – від 250 до 1000 Па).

Для зберігання авіаційного пального найбільш широко застосовують вертикальні металеві резервуари, оскількі вони прості у виготовленні і порівняно економічні за вартістю. Ці резервуари розраховані на надлишковий тиск до 1960 Па і вакуум – до 196 Па.

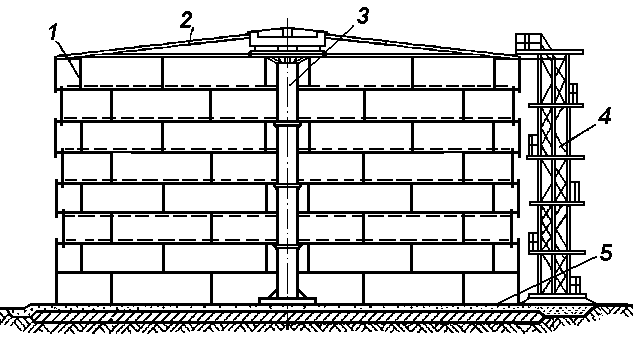

Основними конструкційними елементами вертикального резервуара (рис. 5.1) є корпус, дах, днище, центральний стояк, сходи.

Днище збирають із сталевих листів розміром 1,5 х 6 м товщиною 4–25 мм. Обичайка резервуара зварюється поясами з декількох листів, з'єднаних довгою стороною горизонтально.

Розташування поясів може бути східчасте, телескопічне і встик. Вертикальні шви корпуса одного пояса зміщають один відносно іншого не меншє ніж на 0,5 м.

Дах збирають із листів розміром 1,25–2,5 м товщиною 2,5–3 мм, листи зварюють внапуск. Перекриття даху може спиратися на проміжну колону, встановлену всередині резервуара, або тільки на стінки корпуса. Для резервуарів великої місткості перекриття виготовляють у вигляді складних просторових ферм і щитів заводського виготовлення.

Рис. 5.1. Вертикальний металевий резервуар:

1 – корпус; 2 – перекриття; 3 – центральна опора; 4 – сходи;

5 – днище

Корпус цих резервуарів виготовляють з окремих листів, сполучених встик, а пояса зварюють внапуск.

Залежно від внутрішнього тиску в газовому просторі резервуара, настил даху або приварюється до несучих елементів (фермів), або вільно укладається на несучі конструкції, а листи з'єднують між собою тільки верхніми швами.

Тепер широко використовують типові проекти вертикальних резервуарів, розроблені інститутом електрозварювання ім. Є. О. Па–тона, монтаж яких здійснюється з рулонних заготовок, виготовлених на заводі.

У цей спосіб виготовляють резервуари місткістю від 100 до 5000 м3, розраховані на внутрішній надлишковий тиск до 1960 Па. Заготівлю корпуса необхідних розмірів зварюють на заводі, згортають в рулон і доставляють на монтажний майданчик. Так само виготовляють і днище.

При монтажі резервуара спочатку на заздалегідь підготовлену основу вкладають днище, а потім на неї ставлять рулонну заготвку корпуса і розгортають її за допомогою тракторів. Потім зварюють вертикальний шов обичайки, днища і корпуса. Після цього ведуть монтаж ферм даху, вкладають настил покриття, що зварюють з окремих листів безпосередньо на резервуарі.

Вертикальні резервуари можуть бути з плоским або конусним днищем. Наявність конусного днища зменшує напруги в ньому і забезпечує більш повне відалення відстою з резервуара при його випорожненні і зачищенні.

Резервуари з щитовою покрівлею виготовляються місткістю від 100 до 5000 м3. Щити являють собою каркас, на якому приварені листи даху. Вони спираються на корпус резервуара і центральний стояк. На покрівлю витрачається від 2 до 25 збірних щитів.

Вертикальні металеві резервуари виготовляються стандартної місткістю від 100 до 50000 м3 методом полистової зборки зі зварюванням листів безпосередньо на будівельному майданчику або з рулонних заготівель, і встановлюються наземно.

Для зберігання нафтопродуктів при тиску до 0,07 МПа і вакуумі до 0,001 МПа застосовують краплеподібні резервуари. Конструкція цих резервуарів виключає втрату нафтопродуктів при "малих диханнях". Вони виготовляються методом зварювання з окремих пелюстків, що мають двояку кривизну. Для забезпечення необхідної жорсткості оболонки всередині резервуара монтують металевий каркас.

Як матеріал для виготовлення металевих резервуарів використовують листову вуглецеву і низьколеговану сталь, що в залежно від ступеня розкислення може бути киплячою (КП), напівспокійною (ПС), а також спокійною (СП), яка в свою чергу ділеться на три групи А, Б, У. Сталь групи А гарантується меха–нічними властивостями, Б – хімічним складом, У – механічними властивостями і хімічним складом. Застосовувана листова сталь має розміри 1000 Х 2000, 1250 Х 2500 мм товщиною менше 4 мм або розміром 1500 Х 6000 мм при товщині листа більше 4 мм.

Резервуари розташовують на окремій ділянці складу ПММ, відділеної від іншої території складу обвалуванням – земляним валом або суцільною стінкою з неспалимих матеріалів висотою не менше 1 м, розрахованими на гідростатичний тиск рідини, яка в ньому знаходиться. Для обслуговування резервуарів у зоні обвалування встановлюють сходи для переходу:

для окремо стоячих резервуарів – не менше двох;

для групи резервуарів – не менше чотирьох.

Резервуари можна розташовувати як окремо стоячими, так і групами. Загальна місткість групи наземних резервуарів не повинна перевищувати 40 000 м3.

У зоні, місткістю більше 40 000 м3, встановлюють внутрішню перегородку, що розподіляє резервуарну групу на частини, місткістю не більше 20 000 м3.

Навколо зони зберігання і між окремими групами резервуарів повинні бути пожежні проїзди шириною не менше 3,5 м.

Внутрішня і зовнішня сторони обвалування обладнуються кюветами для відведення стічних вод у каналізацію. При цьому внутрішній кювет оснащується хлопавкою, що перешкоджає вільному стоку рідини в каналізацію, і з'єднується трубопроводом із підземною місткістю, в якій збирають розлитий нафтопродукт.

Керування засувками повинне здійснюватися з зовнішньої сторони обвалування. За умови розташування резервуарів на схилах їх варто захищати від стоку поверхневих вод, можливих зсувів і падіння окремих каменів.

Наземні вертикальні резервуари встановлюють один від одного на таких відстанях:

резервуари з плаваючими дахами – на 0,5 D (де D–діаметр резервуара), але не більше 20 м;

резервуари з понтонами – на 0,65 D, але не більше 30 м;

резервуари із стаціонарними дахами: при схові легко–займаючих нафтопродуктів – на 0,75 D, але не більше 30 м; при зберіганні пальних нафтопродуктів – 0,5 D, але не більше 20 м.

Підземні резервуари встановлюються в групі на відстані один від іншого не менше 1 м. Максимальна площа поверхні рідини в одному резервуарі не повинна перевищувати 7 000 м2, а площа групи підземних резервуарів не більше 14 000 м2.