- •150401 Металлургия чёрных металлов

- •150412 Обработка металлов давлением

- •Типы кристаллических решёток металлов.

- •1.Точечные

- •2.Линейные

- •Критические точки железа.

- •Кристаллизация металлов и сплавов.

- •Факторы влияющие на размер зерна при кристаллизации.

- •Строение слитка стали.

- •Механические свойства металлов

- •1.2. Методы исследования и испытания металлов и сплавов Макроскопический анализ.

- •Методы макроанализа.

- •Микроскопический анализ.

- •Физические методы исследования и контроля качества металлов и сплавов.

- •1. Термический анализ применяют для определения критических точек металлов и сплавов. Для этого в огнеупорном тигле 2 расплавляют исследуемый сплав 3 (рис. 11)

- •Неразрушающие методы контроля качества металлов и сплавов.

- •Рентгеновская дефектоскопия.

- •Магнитная дефектоскопия.

- •Ультразвуковая дефектоскопия.

- •Метод радиоактивных изотопов.

- •Виды механических испытаний металлов.

- •Испытания на растяжение

- •Величины характеризующие прочность металла.

- •Величины, характеризующие пластичность

- •1. Относительное удлинение образца:

- •Величины, характеризующие упругость.

- •Методы определения твёрдости металлов.

- •Испытания на ударный изгиб.

- •Испытания на усталость.

- •1.3. Основы теории сплавов.

- •Виды фаз в металлических сплавах

- •Диаграммы состояния двухкомпонентных сплавов.

- •Типы диаграмм фазового равновесия двухкомпонентных сплавов

- •Диаграмма состояния железо-углерод (цементит).

- •1.4. Основы термической и химико-термической обработки металлов и сплавов.

- •Обозначение критических точек стали при нагреве и охлаждении.

- •Превращения в сталях при нагреве.

- •Превращения в сталях при охлаждении

- •Виды термической обработки:

- •Виды отжига

- •Виды закалки

- •Объёмная;

- •Поверхностная. Способы закалки.

- •Виды отпуска

- •Виды тмо.

- •Виды химико-термической обработки

- •Раздел 2. Основные сведения о материалах

- •2.1. Конструкционные материалы. Классификация сталей:

- •Влияние углерода и примесей на свойства сталей.

- •Виды углеродистых сталей.

- •I. Конструкционные стали.

- •Легированные стали.

- •Влияние легирующих элементов на свойства сталей:

- •Маркировка легированных сталей.

- •Виды автоматных сталей

- •Стали специального назначения.

- •Материалы с особыми свойствами.

- •Виды сталей

- •Применение нержавеющих сталей.

- •Применение жаростойких материалов

- •IV. Магнитные материалы

- •V. Электротехнические материалы Чугуны.

- •Классификация чугунов по состоянию углерода:

- •Диаграмма железо-графит

- •Влияние примесей на свойства чугунов и графитизацию

- •Структура чугунов

- •1. Металлическая основа:

- •2. Графитные включения:

- •Виды чугунов по форме графитных включений

- •Легированные чугуны.

- •Влияние легирующих элементов на свойства и структуру чугунов.

- •Виды легированных чугунов.

- •Применение сплавов меди

- •Антифрикционные сплавы.

- •Сплавы алюминия.

- •Свойства алюминия

- •Применение технического алюминия

- •Виды сплавов алюминия

- •1. Деформируемые

- •Применение сплавов алюминия:

- •Сплавы магния.

- •Свойства магния

- •Вид сплавов магния

- •Сплавы титана.

- •Свойства титана

- •1. Деформируемые сплавы - вт5, вт5-1, вт6, вт8, вт14.

- •2. Литейные сплавы - вт5л.

- •Пластмассы.

- •Состав пластмасс

- •Виды пластмасс

- •I. По составу:

- •II. По характеру связующего вещества:

- •III. По назначению:

- •Свойства резин

- •Виды резин

- •Резины специального назначения.

- •1. Материалы для режущих инструментов

- •2. Материалы для измерительного инструмента

- •3. Материалы для инструментов омд.

- •1. Химико-металлургические.

- •2. Физико-механические.

- •5.2. Композиционные материалы. Маркировка сплавов цветных металлов.

Величины, характеризующие пластичность

1. Относительное удлинение образца:

δ=(l-l0)/l0,

где l0 и l – длина образца до и после испытания.

2. Относительное сужение площади поперечного сечения образца:

ψ=(S0-S)/S0,

где So и S – площадь поперечного сечения образца до и после испытания.

Величины, характеризующие упругость.

1. Модуль упругости – это отношение напряжения в металле к соответствующему относительному удлинению в пределах упругой деформации:

Е=σ/δ

Методы определения твёрдости металлов.

Наиболее распространёнными способами определения твёрдости металлов являются методы Бринелля, Роквелла, Виккерса.

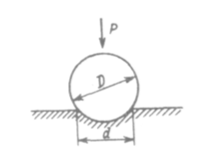

1. Испытание на твердость по Бринеллю производится вдавливанием в испытуемый образец стального шарика диаметром D = 10 или 5 или 2,5 мм под действием заданной нагрузки Р в течение определенного времени. Для этого используется автоматический рычажный пресс.

В результате вдавливания шарика на поверхности образца получается отпечаток (лунка).

Рис.15. Схема испытания по методу Бринелля

Диаметр лунки d измеряют специальной лупой, а затем определяют твёрдость Бринелля по формуле:

![]()

Таким образом твердость Бринелля измеряют в МПа или кгс/ мм2.

Для того, чтобы испытание произвести без ошибки, необходимо правильно подобрать нагрузку и диаметр шарика.

2. Определение твёрдости по Роквелу.

В этом методе твёрдость определяют по шкалам прибора (А,B,C). Наконечником служит алмазный конус с углом при вершине 120˚ или стальной закалённый шарик. Алмазный конус применяют для испытаний твёрдых, а шарик для мягких металлов. Конус и шарик вдавливают двумя последовательными нагрузками: предварительной – 100 Н и основной (для шарика - 900 Н, для алмазного конуса - 1400Н для очень твёрдых образцов и 500Н для тонких образцов). Твердость по Роквелу обозначается HRA при нагрузке 600Н (шкала А), HRC при нагрузке 1500Н (шкала С) и HRB при нагрузке 1000Н (шкала В).

3. Определение твёрдости при вдавливании алмазной пирамиды по Виккерсу.

Метод используют для определения твёрдости деталей малой толщины и тонких поверхностных слоёв, имеющих высокую твёрдость. Твёрдость определяют вдавливанием в испытуемую поверхность четырёхгранной алмазной пирамиды с углом при вершине 136о.

Твёрдость по Виккерсу HV рассчитывают по формуле:

,

где Р - нагрузка на пирамиду;

d – среднее арифметическое двух диагоналей отпечатка, измеряемых после снятия нагрузки, м.

Испытания на ударный изгиб.

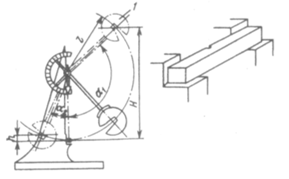

Испытания проводят на стандартных образцах прямоугольного сечения с концентратором напряжений посредине. Образец разрушают одним ударом маятникового копра (рис.16).

Рис. 16 Схема маятникового копра (а) и образца при испытании (б):

1 – маятник; 2 – образец; 3 – шкала; 4 – стрела; 5 – тормоз.

По шкале копра определяют полную работу удара К. По формуле определяют ударную вязкость:

KC=K/S0,

где S0 – начальная площадь поперечного сечения образца в месте концентратора напряжений.

В зависимости от вида и формы концентратора напряжений ударную вязкость обозначают KCU, KCV или KCT.

Также этот вид испытаний проводят при различных температурах для определения порога хладноломкости – температуры перехода металла от вязкого разрушения к хрупкому. По результатам испытаний строят кривую зависимости ударной вязкости от температуры испытания.

Хрупкий и вязкий характер разрушения при ударном изгибе для стали можно различить по виду излома. Порог хладноломкости определяют по проценту волокна (В, %) матовой, волокнистой составляющей в изломе. За порог хладноломкости Т50 принимается температура, при которой имеется 50 % волокна в изломе.