- •Методические указания по расчету мощности и выбору двигателей сборочных станков учебное пособие для курсового и дипломного проектирования

- •1 Расчет мощности двигателя барабана

- •1.1 Предварительный расчет мощности и выбор двигателя

- •1.2 Проверка двигателя по нагреву

- •2 Расчет мощности двигателя прикатчиков

- •3 Пример расчета мощности двигателя барабана сборочного станка

2 Расчет мощности двигателя прикатчиков

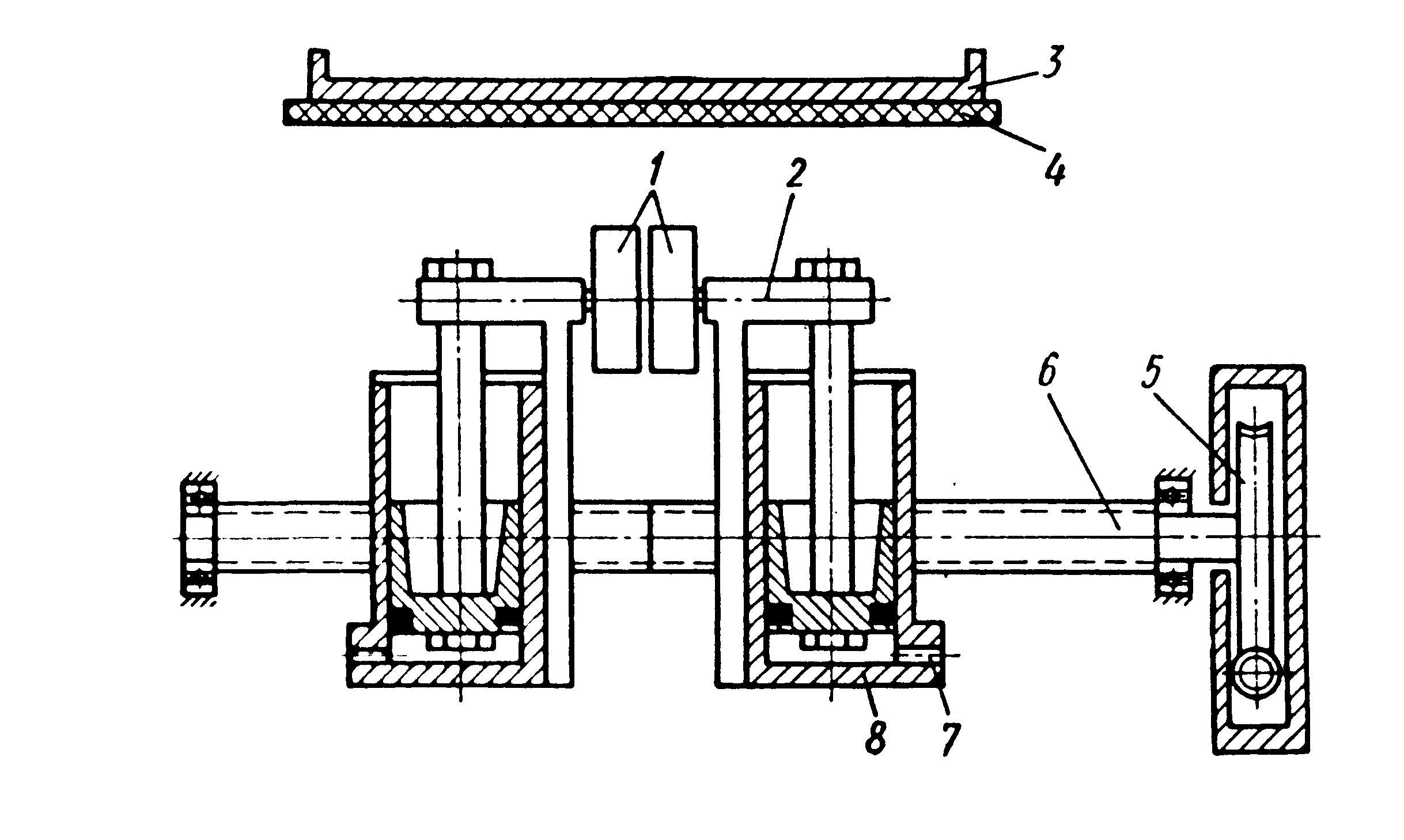

1 – прикаточные ролики;

2 – направляющие;

3 – сборочный барабан;

4 – дублируемые детали;

5 – червячный редуктор;

6 – ходовой винт;

7 – штуцер подвода воздуха;

8 – пневмоцилиндр.

Рисунок 3 – Устройство для прикатки деталей покрышки по цилиндрической поверхности барабана

Для прикатки резинокордных деталей используют прикаточные ролики цилиндрической и торовой форм. Первые применяют для прикатки деталей покрышки только на цилиндрической части барабана. Такие ролики мгут быть достаточно широкими и позволяют назначать большие относительные подачи без снижения качества прикатки, что повышает производительность процесса.

Торовые ролики используют для прикатки деталей как на цилиндрической, так и нецилиндрической поверхности барабана. Однако при использовании торового прикаточного ролика, относительная осевая подача которого мала, производительность процесса прикатки меньше, чем для цилиндрического ролика.

При проектировании механизмов, предназначенных для прикатки деталей как по цилиндрической, так и по бортовой части каркаса покрышки, целесообразно снабжать их цилиндрическими и торовыми роликами, т. е. проектировать комбинированные прикатчики.

Для уменьшения влияния динамичности процесса прикатки на качество дублирования деталей покрышки следует применять ролики с эластичными амортизаторами.

Удельное давление в области контакта ролика с дублируемым материалом, а следовательно, и прочность связи между деталями возрастают с уменьшением радиуса прикаточного ролика, поэтому рекомендуется выбирать диаметр ролика наименьшим (в пределах 100÷200 мм).

Скорость прикатки влияет на прочность связи, максимальная прочность связи между деталями достигается при скоростях прикатки 4÷6 м·с-1. Скорость прикатки v, м·с-1, определяется как окружная скорость барабана

![]() . (2.1)

. (2.1)

где ωб – угловая скорость барабана при прикатке, рад·с-1.

Относительная осевая подача s представляет собой перемещение ролика за один оборот барабана в долях его ширины и определяется

![]() . (2.2)

. (2.2)

Относительную осевую подачу следует выбирать таким образом, чтобы получить достаточную прочность связи между дублируемыми деталями при высокой производительности оборудования. При малой относительной осевой подаче снижается производительность, при большой величине относительной осевой подачи несколько уменьшается прочность связи между дублируемыми деталями. На основании экспериментальных данных оптимальная величина относительной осевой подачи для цилиндрических роликов 0,80÷0,85, для торовых – 0,5÷0,6.

Интенсивность нагрузки на ролик q, кгс·см-1, определяется из условия достижения необходимого контакта между дублируемыми деталями по выражению

, (2.3)

, (2.3)

,

,

![]() ,

,

![]() ,

,

![]() ,

,

,

,

,

,

![]() ,

,

где G1, G2 – удельные коэффициенты, характеризующие упругие свойства материалов дублируемых деталей, кгс·см-2;

μ1, μ2 – удельные коэффициенты, характеризующие неупругие свойства материала, кг·с·см-2;

δ – толщина одновременно дублируемых слоев корда, см;

nγ – число слоев корда при дублировании;

δγ – толщина одного дублируемого слоя, см;

2А – средняя высота неровностей на поверхности дублируемых материалов, см;

k – коэффициент достижения контакта.

На основании опытных данных коэффициент достижения контакта принимают для покрышек, предназначенных для работы при высоких скоростях и нагрузках в пределах 0,65÷0,80, для других случаев – 0,5÷0,7.

В среднем для

большинства покрышек значения

коэффициентов можно принять G1=580

кгс·см-2,

G2=65

кгс·см-2,

μ1=10

кг·с·см-2,

![]() =0,56

кг·с·см-2,

2А=0,010÷0,015 см.

=0,56

кг·с·см-2,

2А=0,010÷0,015 см.

Ширину ролика bр, м, находим из выражения

![]() , (2.4)

, (2.4)

где Q – усилие прикатки, принимаемое в пределах 50÷250 кгс.

Если bр>20мм, то прикаточный ролик целесообразно выполнять наборным из нескольких дисков шириной 10÷15 мм каждый.

Радиус закруглений ролика rз, см, принимают равным

![]() (2.5)

(2.5)

где Н – максимальная глубина внедрения ролика в материал, см, которая определяется из выражения

(2.6)

(2.6)

Из условия обеспечения качественной прикатки (отсутствие неприкатанных участков) скорость прикатки не должна превышать значения vмакс, м·с-1

, (2.7)

, (2.7)

где h0 – высота неровностей (выступов) поверхности сборочного барабана, появляющихся в процессе эксплуатации сборочных станков, принимаемая равной не более 0,2см;

р – вес подвижных частей прикатчика (ролик, шток, цилиндр), кгс;

g – ускорение свободного падения, принимаемое равным 9,81 м·с-2.

Если в результате расчета получится v>vмакс, то следует уменьшить давление дублирования и повторить расчет с определения относительной осевой подачи.

Скорость осевой подачи определяется по (1.23).

Мощность двигателя привода прикатчиков Рдв.расч, кВт, рассчитывается

![]() (2.8)

(2.8)

где С – число прикатчиков;

f1 – коэффициент трения в паре ролик-материал, принимаемый равным 0,5;

f2 – коэффициент трения между втулками цилиндра и направляющими (если сталь по бронзе, то принимается равным 0,05);

ηв – КПД винтовой пары;

ηр – КПД редуктора или другой передачи.

КПД винтовой пары ηв определяется

![]() , (2.9)

, (2.9)

где α – угол наклона винтовой линии винта;

β – угол трения в винтовой паре.

Угол наклона винтовой линии α

![]() , (2.10)

, (2.10)

где tв и dв – соответственно шаг нарезки и диаметр ходового винта, м.

Угол трения в винтовой паре β

![]() . (2.11)

. (2.11)

Расчетная угловая скорость двигателя ωдв.расч, рад·с-1

![]() , (2.12)

, (2.12)

где uп – передаточное отношение кинематической цепи прикатчиков.

Двигатель выбирается по условию (1.18).

Максимальное усилие в момент удара (набегания) Qмакс, кгс, определяется из выражения

![]() , (2.13)

, (2.13)

где kд – коэффициент динамичности.

Коэффициент динамичности kд рассчитывают по эмпирической зависимости

, (2.14)

, (2.14)

Расчет мощности двигателя прикатчиков производят в следующей последовательности:

предварительно принимают скорость прикатки v по (2.1) в соответствии с характеристиками станка;

задаются коэффициентом достижения контакта k и вычисляют значения коэффициентов выражения (2.3);

рассчитывают интенсивность нагрузки на ролик q и в соответствии с рекомендациями принимают усилие прикатки Q;

определяют ширину прикаточного ролика bр по (2.3) и рассчитывают интенсивность нагрузки на ролик q в соответствии с принятой шириной ролика;

рассчитывают глубину внедрения ролика в прикатываемый материал Н по (2.6);

вычисляют максимальную допустимую скорость прикатки vмакс по (2.7) и при необходимости корректируют усилие прикатки Н и пересчитывают интенсивность нагрузки на ролик q, глубину внедрения ролика в прикатываемый материал Н и максимальную допустимую скорость прикатки vмакс.

рассчитывают скорость осевой подачи прикаточного ролика v0 по (1.23);

при известных параметрах ходового винта определяют расчетные мощность Рдв.расч по (2.8) и угловую скорость ωдв.расч по (2.12) двигателя прикатчиков и предварительно выбирают двигатель;

рассчитывают максимальное усилие прикатки Qмакс по (2.13);

выбранный двигатель проверяют по условиям нагрева и перегрузки.

Для проверки двигателя по нагреву строят уточненные нагрузочные диаграммы типовых циклов работы по тем расчетным формулам, что для привода барабана. Проверку двигателя по перегрузке проводят исходя из максимального усилия прикатки Qмакс.

Максимальный момент сопротивления на валу двигателя Мс.макс, Н·м

![]() , (2.15)

, (2.15)

Двигатель удовлетворяет условиям перегрузки, если выполняется условие

![]() , (2.16)

, (2.16)

где 0,8 – коэффициент, учитывающий возможное снижение напряжения питающей сети на 10% (для асинхронных двигателей);

λ – отношение максимального момента двигателя к номинальному,

Мдв.макс – максимальный момент, развиваемый двигателем, Н·м.