- •Глава III технология сборочных работ

- •Способы соединения деталей

- •Неразъемные соединения

- •Характеристики мягких припоев

- •Характеристики горючих газов

- •Изготовление составных и разборных аппаратов

- •Рецепты пропиток и области их применения

- •Сборка трубчатой теплообменной аппаратуры

- •Технология контроля качества сборки. Испытание аппаратов. Исправление дефектов

Рецепты пропиток и области их применения

Рецепты пропиток |

Технология пропитки |

Характер рабочей среды |

Парафин |

Прокладки опускают в ванну с расплавленным парафином и пропиты- вают в течение 20— 30 мин. |

Азот, кислород при низких температурах. Минеральные кислоты с температурой рабочей среды до 50°С |

Состав: вазелин тех- нический 15%; пара- фин 15%; графит сереб- ристый 6—7%; масло вискозин 63—64% |

Составы перед пропит- кой нагревают до 75—85° С. Прокладки пропитывают в ваннах в подвешенном состоянии в течение 3—5час. до прироста в весе на 40—50% |

Минеральные кислоты |

Состав: парафин 20%; графит серебристый 6— 8%; масло вискозин 72—74% |

То же

|

То же |

Пек, каменноуголь- ная смола |

Пропитку производят нанесением состава на по- верхность прокладок или в ваннах |

Минеральные кисло- ты с температурой ра- бочей среды до 130° С |

Воск, натуральная олифа |

Применяется для прокладок из картона. Перед пропитной прокладки смачивают в воде, просушивают, а затем в течение 20—30 мин. пропитывают воском или горячей олифой при температуре 75—80° С |

Вода, воздух |

Состав: жидкое стек- ло 33%; клей (контор- ский) 55%; графит 0,3%; вода — 11,7% |

Пропитку производят п ваннах при температуре 70° С |

Водяной пар |

|

||

|

||

|

||

Состав: графит моло- тый 25%; масло 75% |

Пропитку производят в ваннах при темпера- туре 70° С |

Водяной пар с темпе- ратурой до 180° С |

Состав: белила свин- цовые 65%; сурик свинцовый 35% |

Состав разводят перед пропиткой на технической олифе до жидкой сметано- образной консистенции |

Водяной пар, щелочи, |

жирные кислоты, гли- |

||

церин |

||

|

||

Жидкое стекло 75%, вода 25% |

Пропитку производят в ваннах при температуре 75° С |

Горячие минеральные |

кислоты с температурой |

||

рабочей среды до 180° С |

||

Глицерин |

Пропитку производят в ваннах |

Сероуглерод |

|

|

|

Лак этиноль |

Пропитку производят в ваннах |

Хлор |

гайковерты со встроенными электрическими или пневматическими двигателями или специальные машинки с гибкими шлангами. Устройство электрических и пневматических машинок аналогично устройству сверлильных машинок.

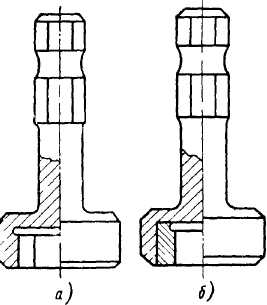

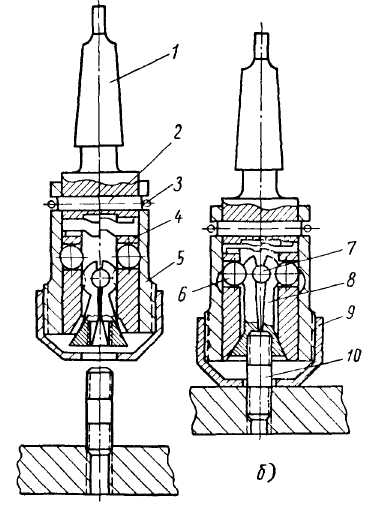

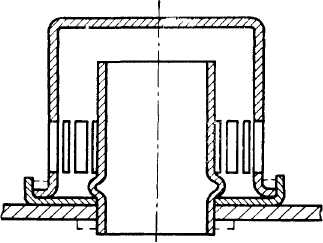

Рабочим инструментом, предназначенным для захвата и завертывания гаек и винтов, служат головки. Головки бывают специальные и универсальные. Специальная головка (фиг. 136, а) представляет собой стальной цилиндр с внутренним отверстием, соответствующим форме детали (шестигранник, квадрат и т. п.). Шестигранный хвостовик головки имеет выточку, в которую входит шарик, препятствующий выпадению головки из шпинделя.

Универсальная головка (фиг. 136, б) отличается только тем, что в ней имеются сменные призмы. Наружный размер призм делают одинаковым, а внутренний соответствует форме и размерам винтов и гаек. Для каждой головки изготовляют комплект призм, предназначенных для завертывания нескольких типов крепежных деталей.

При завертывании винтов, имеющих на головках шлицы, применяют машинные отвертки.

Д ля

обеспечения условий, при которых головки

работали бы только

при нажатии инструмента на изделие, а

также для ограничения крутящего момента,

передаваемого на шпиндель гайковерта,

между

двигателем и головкой устанавливают

муфты. На фиг. 137 показан

принцип действия муфты. Как видно из

фигуры, полумуфты сцепляются

друг с другом при помощи кулачков,

имеющих скосы. Углы

скоса в зависимости от мощности

инструмента изготовляют в

пределах 13—30е

С. У инструментов большей мощности углы

меньше.

ля

обеспечения условий, при которых головки

работали бы только

при нажатии инструмента на изделие, а

также для ограничения крутящего момента,

передаваемого на шпиндель гайковерта,

между

двигателем и головкой устанавливают

муфты. На фиг. 137 показан

принцип действия муфты. Как видно из

фигуры, полумуфты сцепляются

друг с другом при помощи кулачков,

имеющих скосы. Углы

скоса в зависимости от мощности

инструмента изготовляют в

пределах 13—30е

С. У инструментов большей мощности углы

меньше.

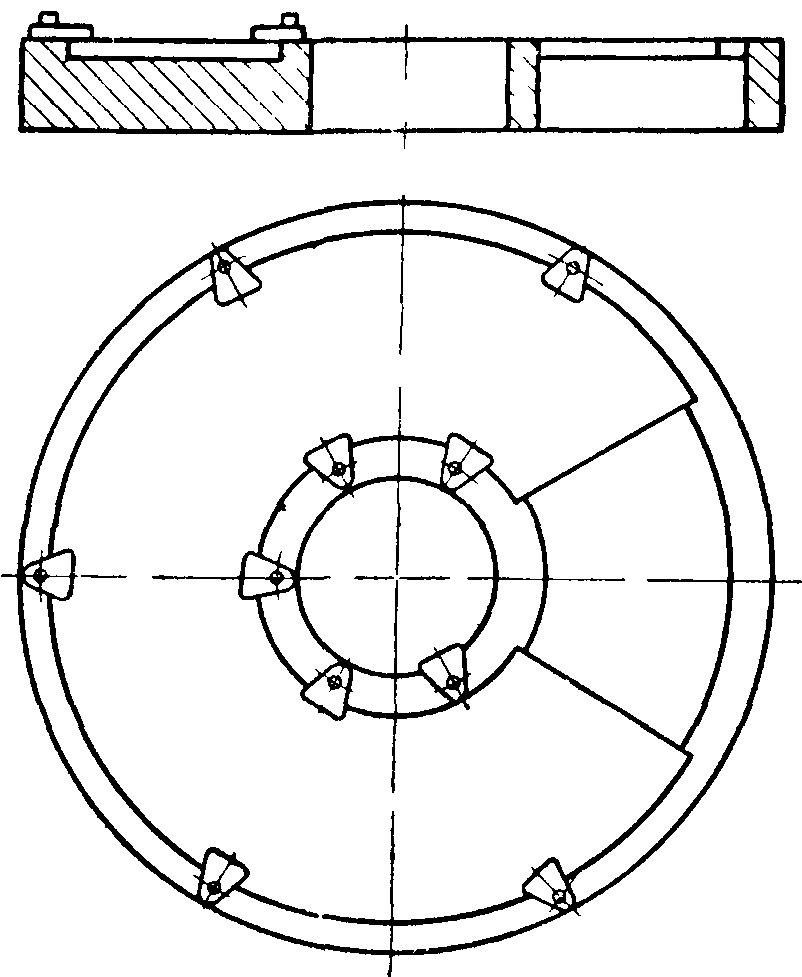

Фиг.

137. Схема выключающей

муфты.

/

— опорный фланец; 2

—

пружина;

3

—

ведущий нал; 4

—

полумуфта

двигателя; 5 — полумуфта

инструмента; б —инструмент.

Фиг.

136. Головки для завертывания

и захвата гаек и болтов:

а

—

специальная; б

—

универсальная

При подключении муфты к вращающемуся двигателю полумуфта скользит вдоль вала, вращаясь вместе с ним. Благодаря наличию скосов на кулачках полумуфты на ней возникают под действием крутящего момента силы, сдвигающие ее вправо, однако этому сдвигу препятствует пружина. Если силы окажутся больше усилий, развиваемых пружиной, кулачки муфты выходят из зацепления. Величину критического крутящего момента, при котором муфта выходит из зацепления, можно регулировать, подтягивая или ослабляя пружину.

Пневматические гайковерты обычно изготовляют без муфт, так как в них величина крутящего момента ограничена величиной давления воздуха, поступающего в двигатель. Пневматический гайковерт останавливается как только его мощность оказывается недостаточной для дальнейшего вращения. Регулировку критического" крутящего момента осуществляют изменением давления воздуха.

В аппаратах, работающих при высоких давлениях, герметичность соединения крышек с корпусом достигается благодаря установке металлических уплотнительных колец. Для крепления соединений применяют крепежные детали (болты, шпильки и гайки) с диаметрами резьбы до 180 мм, затяжка которых требует приложения больших усилий.

При сборке таких соединений необходимо соблюдать следующие требования:

а) равномерность затяжки гаек;

б) возможность точного контроля величины крутящего момента;

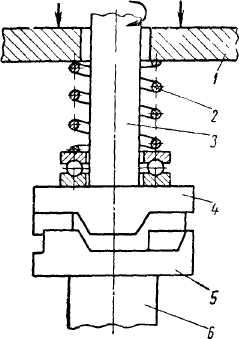

Фиг. 138. Гидравлический ключ высокого давления для завертываний гаек.

в) удобство затяжки гаек при горизонтальном и вертикальном положениях;

г) сокращение затрат вспомогательного времени на завинчивание. Этим требованиям отвечает сборка с помощью гидравлических

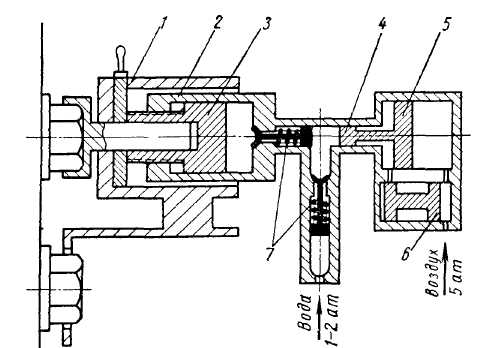

ключей. Принципиальная схема гидравлического ключа представлена на фиг. 138. Ключ состоит из корпуса 1, гидравлического цилиндра высокого давления 2, рабочего винта с поршнем и сменным торцовым ключом 3, плунжера высокого давления 4, поршня пневматического цилиндра 5, золотника для переключения направления движения поршня пневматического цилиндра 6 и клапанов 7.

В цилиндре высокого давления с помощью рабочего винта давление жидкости на поршень переходит во вращательное движение головки ключа. Высокое давление создается мультипликатором, повышающим давление от 1 —2 до 250 am. Мультипликатор приводится в движение воздухом, имеющим давление 5 am.

Гидравлические ключи применяют для завертывания гаек с резьбой от 80 до 180 мм. В них развивается и контролируется момент от 80 000 до 400 000 кг/см, обеспечивающий равномерную затяжку гаек и необходимую герметичность сопряжения корпусов и крышек при давлениях в сосуде до 800 am.

Постановка шпилек. Из всех работ по сборке резьбовых соединений постановка шпилек является наиболее трудной, так как шпильки обычно не имеют на своей поверхности специальных выточек или выступов для удержания их гаечными ключами или другим стандартным инструментом.

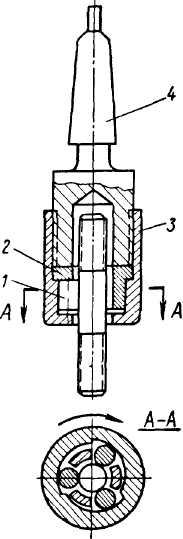

Разработано несколько конструкций специальных головок, с помощью которых можно удерживать шпильки во время завертывания за резьбу на ее выступающей части. На фиг. 139 показана одна из таких конструкций. Она состоит из шпинделя с хвостовиком 1, на торце которого нарезаны косые зубья, сцепляющиеся с зубьями втулки 4. Втулка крепится внутри стакана 5 с помощью цилиндрического пальца 2 и кольца 3. Внутри втулки находятся губки 8 с внутренней резьбой под шпильку 10, которые удерживаются в ней при помощи пальца 7.

Перед захватом шпильки (фиг. 139, а) втулка 4 находится в крайнем нижнем положении, при котором шарики 6 прижаты к стенке стакана 5, а губки 8 разжаты. В этом положении губки свободно надеваются на шпильку. При дальнейшем опускании головки шпилька своим торцом упирается в выступ на губках и вталкивает их внутрь втулки 4. Губки сцепляются со втулкой при помощи шариков 6 и под действием конуса сжимаются, прочно захватывая при этом шпильку. Одновременно косые зубья втулки входят в зацепление с зубьями шпинделя.

Ввертывают шпильки при помощи сверлильных машинок или специальных электрошпильковертов, устройство которых принципиально ничем не отличается от описанных выше механизированных гайковертов.

Во время завертывания шпилек при достижении чашкой 9 плоскости детали (фиг. 139, б) шпиндель /, а вместе с ним и стакан 5 приподнимаются, выводя из зацепления косые зубья. Шарики 6 входят в свои гнезда, а губки разжимаются под действием пружины, находящейся во внутренней их полости, освобождая шпильку.

Недостатком указанных конструкций головок является вытягивание резьбы шпилек во время захвата их губками и за вертывания.

В целях сохранения резьбы созданы головки, в которых шпилька удерживается при завертывании за гладкую цилиндрическую часть (фиг. 140). Головка состоит из стакана 3, имеющего три углубления. В этих углублениях помещают ролики /, вставленные в сепаратор 2. Сверху в стакан ввернут хвостовик 4 с отверстием в центре для размещения шпильки.

При установке головки на шпильку ролики лишь слегка соприкасаются с ее цилиндрической поверхностью, но при первом же повороте головки по часовой стрелке они, удерживаясь силой трения о поверх-

н ость

шпильки, входят в сужающееся углубление

и заклиниваются

там, увлекая при своем движении вместе

с головкой и

шпильку. Для снятия головки со шпильки

достаточно лишь слегка повернуть

ее в обратную сторону.

ость

шпильки, входят в сужающееся углубление

и заклиниваются

там, увлекая при своем движении вместе

с головкой и

шпильку. Для снятия головки со шпильки

достаточно лишь слегка повернуть

ее в обратную сторону.

а)

Фиг.

139. Головка для завертывания

шпилек.

а

—

положение рабочих частей головки

на

холостом

ходу; б—положение

рабочих частей

головки

при завертывании шпильки.

.

Фиг.

140. Головка для удержания шпилек за

цилиндрическую

часть

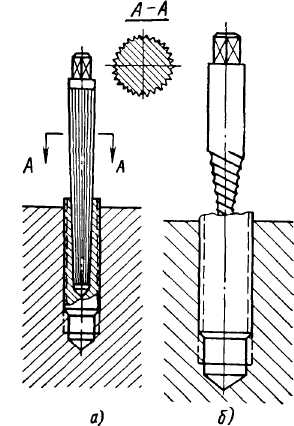

В практике установки шпилек и винтов в глухих отверстиях иногда в результате приложения чрезмерных усилий происходит их поломка. В этом случае приходится извлекать шпильку из гнезда. Если часть обломанной шпильки выступает над поверхностью детали, проще всего запилить вручную грани и затем вывернуть остаток шпильки с помощью раздвижного ключа или ручных тисков. При поломке, происшедшей внутри отверстия, применяют специальный инструмент: зубчатый бор или экстрактор (фиг. 141). Бор представляет собой закаленный конический стержень с зубьями на поверхности. Экстрактор отличается от бора только тем, что на его конической поверхности вместо зубьев нарезают спиральные левые канавки. При вывертывании шпилек бор или экстрактор забивают или ввертывают в предварительно засверленное по центру шпильки отверстие. Бор (или экстрактор) поворачивают влево воротком или ключом и он увлекает за собой сломанную шпильку.

Фиг.

141. Инструмент, применяемый

для извлечения из гнезд поломанных

шпилек:

а

—

бор; б

—

экстрактор.

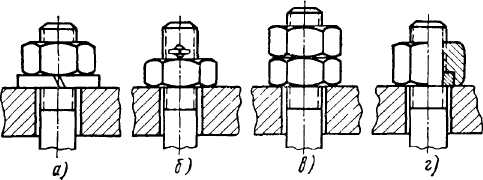

Фиг. 142. Стопорные детали:

а —пружинная шайба; б —шплинт; в — контргайка; г—фторопластовое кольцо.

Крепление деталей на пайке. При изготовлении разборных аппаратов из меди и ее сплавов, а также из алюминия широко применяют соединение деталей на пайке мягкими припоями.

Ввиду сравнительно небольшой прочности паяных швов наиболее распространенным соединением является шов внахлестку. Величина нахлестки от 20 до 60 мм.

Зазор между соединяемыми деталями должен быть по возможности малым, так как в процессе пайки припой значительно лучше затекает между плотно прилегающими поверхностями под действием сил поверхностного натяжения. Зазор должен быть тем меньше, чем больше поверхностное натяжение жидкого припоя. Практически величину зазора в соединениях выдерживают в пределах 0,5—2 мм. Для аппаратов, работающих под давлением, зазор должен быть не более 1 мм с местными увеличениями до 2 мм на 20% поверхности шва.

Огромное влияние на качество пайки оказывает смачиваемость металлических поверхностей жидкими припоями в присутствии флюсов. Смачиваемостью называют физическое явление, при котором вся разлитая на поверхности твердого тела масса жидкости, не разрываясь, растекается в виде тонкой пленки. Чем грубее обработана поверхность, тем лучше смачиваемость.

Наилучшими проникающими свойствами обладают оловянно-свинцовистые припои.

Технология пайки мягкими припоями. Технологический процесс пайки мягкими припоями состоит из следующих операций: а) очистка сопрягаемых поверхностей; б) нанесение на поверхность изделия флюса; в) нагрев поверхностей; г) лужение; д) соединение сопрягаемых деталей или узлов; е) нагрев зоны соединения и введение в зазор флюса; ж) заполнение зазоров соединения припоем; з) очистка поверхностей изделия от остатков флюса.

Очистку загрязненных поверхностей производят описанными выше способами.

В качестве флюса применяют хлористый цинк, представляющий собой концентрированный водный раствор соли. Нанесение жидкого флюса на поверхность с помощью кистей или пульверизатора производят одновременно с нагревом изделия.

В тех случаях, когда необходимо предохранить отдельные участки изделия от смачивания припоем, перед пайкой осуществляют защитные покрытия поверхностей.

Ограничивают растекание припоя жидкие растворители, содержащие углерод и графит, а также меловые известковые растворы.

При пайке стальных изделий медью растекание ограничивают хромированием или травлением в хромовой кислоте.

Нагревание зоны паяных соединений. В зависимости от марки припоя, размера деталей, типа соединения и серийности выпуска изделий для нагрева поверхностей, подлежащих лужению или пайке, применяют следующее оборудование: паяльники, газовые горелки, электрические или газовые печи, индукторы, электрические цепи с включением в них изделий в качестве сопротивлений, соляные ванны, ванны с расплавленным припоем.

Простейшим способом является нагревание с помощью паяльников. Паяльники бывают ручные, электрические и ультразвуковые.

Ручной паяльник состоит из призмы, стального стержня и деревянной ручки. Массивную призму изготовляют из материала с высокой теплопроводностью, например, из меди. Во время нагрева открытым пламенем или в печи призма аккумулирует тепло, которое затем используется при пайке.

Электрический паяльник отличается от ручного только способом обогрева. Ручные электрические паяльники применяют при пайке мелких деталей.

Перед пайкой, как правило, рабочую часть паяльника покрывают слоем припоя. Покрытие облегчает удержание припоя при перенесении его на шов и предохраняет паяльник от окисления.

При пайке алюминиевых изделий используют ультразвуковые паяльники. Основным элементом ультразвукового паяльника является магнитострикционный вибратор, получающий питание от электронного генератора. Для производства пайки необходимо, чтобы частота тока и механическая колебательная система паяльника находились в резонансе, поэтому с целью осуществления резонанса в некоторых паяльниках вмонтировано устройство, позволяющее производить подстройку частоты тока. Ультразвуковой паяльник надежно спаивает детали из алюминия толщиной 30—40 мм.

Пайку крупных деталей производят с помощью ручных газовых горелок. Преимуществом этого способа является простота и дешевизна оборудования, возможность осуществления нагрева изделий в широком диапазоне толщин и материалов с помощью сменных мундштуков. При работе с горелкой следует применять способ нагрева, при котором пламя горелки направляется от запаянной части к участкам шва, подлежащим последующей пайке. Это способствует лучшему распределению тепла.

В отличие от сварки нагревание соединяемых поверхностей горелкой при пайке производят не конусом, а оболочкой пламени, которая охватывает большую зону поверхности изделия.

Нагревать в первую очередь следует более массивные детали или части изделия с тем, чтобы достигнуть равномерного распределения температур. При соединении деталей, изготовленных из разных металлов, в первую очередь следует нагревать металл с более высокой теплопроводностью.

Заполнение зазоров соединения припоем. Припои могут быть в виде проволоки, прутков, фольги, стружек, зерен, пасты или порошка.

Для ручной пайки удобнее всего применять припой, имеющий форму прутка или полоски длиной в 500—600 мм.

Диаметр прутка должен в два-три раза превышать толщину наиболее тонкого места соединения. Остатки никогда не выбрасывают, так как они легко могут быть присоединены к новому прутку или полоске.

При лужении часто применяют припой, приготовленный в виде порошка.

Заполнение швов следует производить только тогда, когда припой начинает растекаться по поверхности, расплавляясь от соприкосновения с изделием. Нельзя расплавлять припой пламенем, поэтому в момент затекания припоя пламя горелки следует направлять на ту часть соединения, которая еще недостаточно нагрета.

Исключение представляет пайка алюминия, при которой расплавленный припой следует перемещать по нагретой поверхности деталей с помощью пламени горелки.

В процессе пайки следует следить за тем, чтобы в соединениях оставалось как можно меньше флюса. Для этого в момент заполнения шва припоем рекомендуется слегка смещать кромки или заставлять вибрировать изделие с небольшой амплитудой колебаний при помощи механических или электромагнитных вибраторов.

Удаление флюсов с изделий после пайки производят механической очисткой, промывкой в горячей воде и нейтрализацией содовым раствором. После удаления флюсов изделия должны быть еще раз промыты водой и тщательно высушены.

Если на изделии имеются соединения на мягких и на твердых припоях, в первую очередь должна быть проведена пайка твердыми припоями. Категорически запрещается пайка твердыми припоями по полуде или вблизи луженых поверхностей.

Многие припои, и особенно флюсы, содержат вещества, вредные для организма, поэтому паяльные работы должны проводиться в отдельных высоких, просторных, светлых помещениях, имеющих местную вентиляцию. При работе с повышенными температурами и флюсами, содержащими натрий, необходимо пользоваться защитными очками.

Качество паяных соединений контролируется:

а) внешним осмотром;

б) засверливанием швов внахлестку;

в) просвечиванием рентгеновскими или гамма-лучами;

г) ультразвуковой дефектоскопией;

д) гидравлическим испытанием;

е) пневматическим испытанием.

Все паяные швы в аппаратах, подлежащих сдаче инспекции Госгортехнадзора, должны иметь индивидуальное клеймо медников, выполнявших пайку.

Способы установки деталей внутри аппаратов. Все детали, располагаемые внутри аппаратов, можно разделить на две группы: детали, привариваемые к корпусу аппарата; детали, устанавливаемые в аппарате способами разъемной сборки (крепление на пайке мягкими припоями, резьбовые соединения и т. п.).

Детали, привариваемые к корпусу аппарата, должны быть установлены в аппарате до проведения гидро- и пневмоиспытаний. Приварка может быть осуществлена любым из описанных выше способов с наложением сплошного или прерывистого шва. Сварные швы должны быть тщательно зачищены от брызг и шлака.

Съемные детали устанавливают после проведения испытаний.

Сборка аппаратов с насыпной насадкой. Наиболее простыми по конструкции разборными аппаратами являются колонны с насыпной насадкой. Насадочные колонны состоят из корпуса, имеющего разъемные фланцевые соединения или люки, опорных и распределительных устройств. Опорные и распределительные устройства устанавливают по высоте колонны через каждые 1—3 м, образуя, таким образом, несколько ярусов, промежуток между которыми заполнен большим количеством мелких деталей с хорошо развитой поверхностью, называемых насадкой.

В качестве насадки используют металлические или керамические кольца, спиральные ленты, трехгранные призмы, деревянные хордовые перегородки, куски минералов или кокса и другие мелкие детали, имеющие самую различную форму.

Сборку насадочных колонн начинают с установки опорных решеток, которые крепят обычно неразъемно. Затем на решетки укладывают насадку. Цилиндры или кольца большого диаметра нельзя насыпать навалом. Эти детали устанавливают друг на друга торцовыми поверхностями, так чтобы в каждом последующем ряду их центральные оси не совпадали. Мелкие детали засыпают в корпус беспорядочно, предварительно перебрав, во избежание попадания в насадку боя. При засыпке следует следить за тем, чтобы детали не проваливались через отверстия опорной решетки и не перекрывали их, оставляя достаточный проход для газового потока во время эксплуатации.

С особой тщательностью должны быть установлены распределители орошения. Опорную тарелку необходимо выверить строго по уровню, а равномерность распределения жидкости и работу гидравлических затворов проверить пропуском воды через распределительное устройство.

Несколько более сложной является сборка насадочных регенераторов, применяемых для вымораживания углекислоты в установках глубокого холода.

Насадку для таких регенераторов изготовляют в виде дисков, намотанных из гофрированной алюминиевой ленты. Гофры на ленте направлены под углом 30°.

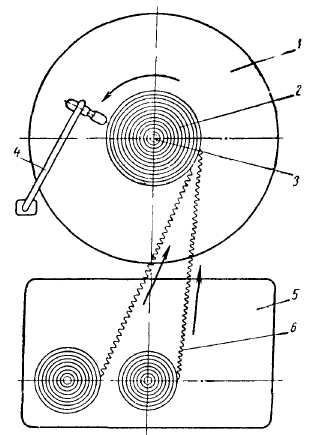

Фиг.

143. Схема станка для намотки насадки

регенераторов.

/

— вращающийся стол; 2

—

наматываемая

галета, 3

—

сердечник; 4

—

ударный

механизм; 5 — неподвижный стол; 6

—

гофрированная лента

Качество намотки проверяют по весу готового диска. Подгонку веса осуществляют изменением высоты гофра при гофрировании.

Допускается отклонение веса отдельных дисков в пределах 5% от номинального, но при укладке в аппаратах они должны быть подсортированы таким образом, чтобы суммарный вес дисков был не менее предусмотренного по расчету.

Укладку дисков производят при вертикальном положении регенераторов. Диски должны плотно входить в корпус. При обнаружении зазоров по диаметру необходимо заполнять их лентой. Каждый уложенный диск обстукивают, с тем чтобы добиться плотного его прилегания к нижнему ряду.

Сборка тарельчатых колонн. При переработке нефтепродуктов, коксового и древесного газа, а также в производствах органического синтеза, гидролиза и основной химии широко используют колонны с различными конструкциями контактных устройств (тарелок) для проведения массообмена между газом (паром) и жидкостью или между газом и зернистым твердым материалом, находящимся в псевдоожиженном состоянии.

В качестве контактных устройств применяют:

а) тарелки с капсульными колпачками;

б) тарелки с тоннельными колпачками;

в) ситчатые тарелки;

г) инжекционные тарелки.

Тарелки с капсульными и тоннельными колпачками нормализованы НИИХИММАШем.

Н ормали

включают в себя: типы колонн; диаметры;

типы и размеры

тарелок; типы и размеры колпачков;

расстояние между тарелками;

расположение колпачков на тарелках;

типы и размеры переливных устройств.

ормали

включают в себя: типы колонн; диаметры;

типы и размеры

тарелок; типы и размеры колпачков;

расстояние между тарелками;

расположение колпачков на тарелках;

типы и размеры переливных устройств.

Детали и узлы корпусов колонн целиком изготовляют из нормализованных элементов аппаратуры емкостного типа.

По конструкции колонны с барботажными тарелками являются секционными аппаратами, каждая секция которых состоит из однотипных многократно повторяющихся деталей: тарелок, колпачков, переливных устройств, лазов и т. п.

Отдельные секции называют, царгами. В каждой из царг устанавливают от двух до восьми тарелок.

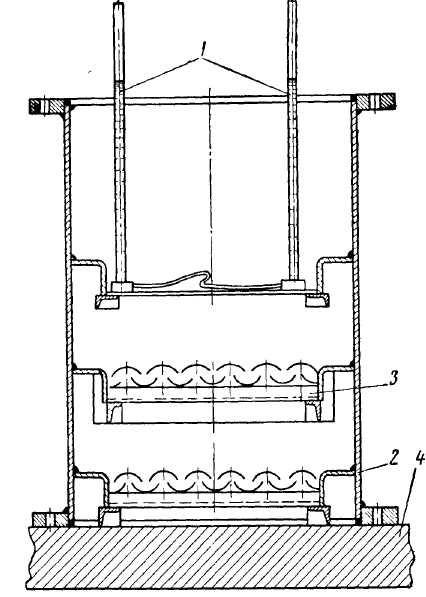

Фиг.

144. Схема проверки параллельности

тарелок

с помощью гидростатического уровня:

/

— уровень; 2

—

царга; 3

—

колпачковая тарелка; 4

—

плита.

Для проверки горизонтальности установки тарелок применяют слесарные или гидростатические уровни.

Слесарные уровни изготовляют двух типов — с неподвижно установленной или с регулируемой относительно основания ампулой. Длина рабочей поверхности 200 и 300 мм. О горизонтальности проверяемой плоскости судят по отклонению воздушного пузырька в ампуле в сторону от центральных рисок.

Гидростатический уровень (фиг. 144) применяют для определения разности высот двух точек, удаленных одна от другой на большое расстояние. Разность высот отсчитывают по градуированным линейкам.

Гидростатическим уровнем удобно пользоваться в тех случаях, когда тарелка не имеет плоских ровных участков.

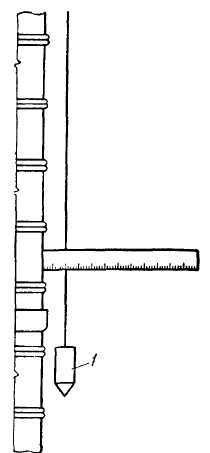

Для проверки вертикальности при установке царг используют отвесы (фиг. 145).

Крепление и методы установки ситчатых тарелок, изготовляемых из черных металлов, такие же, как и при сборке колпачковых тарелок.

Фиг.

145. Проверка вертикальной

установки

царги с помощью

отвеса:

/

— весок.

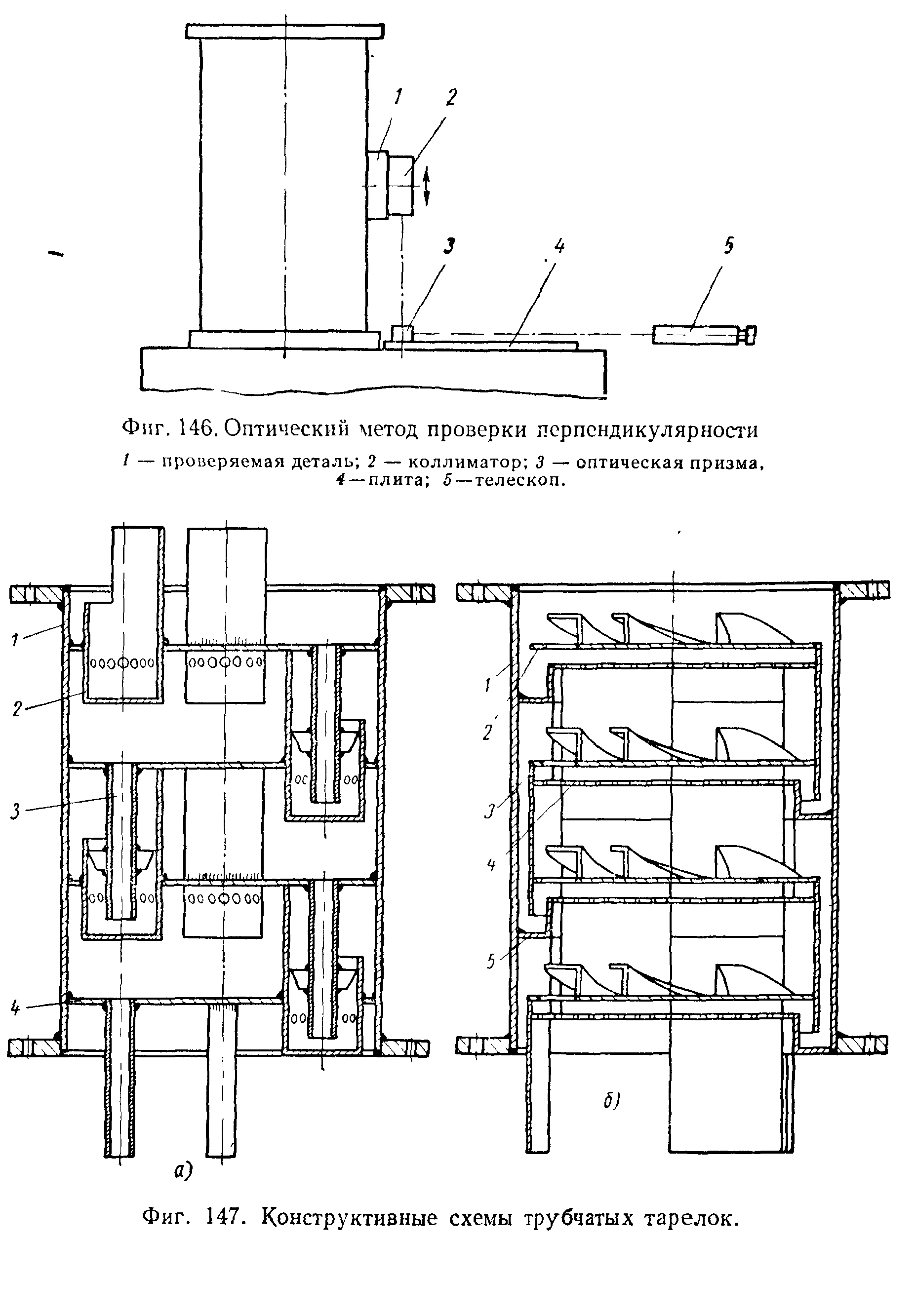

Во втором варианте (фиг. 147, б) пар, проходя через отверстия ситчатой перегородки 4, инжектирует жидкость и выбрасывает ее в сепарационное пространство через направляющие лопатки тарелки 2. Лопатки расположены таким образом, чтобы использовать для сепарации центробежные силы, которые отбрасывают жидкость на стенки обечайки 1. Отделенная таким образом от пара жидкость стекает вниз по переливным отсекам 3 в карманы 5 и далее на ситчатую перегородку 4 лежащей ниже тарелки, пар же продолжает свое движение вверх.

Наиболее ответственной операцией при изготовлении инжекционных тарелок является разметка, так как необходимо предусмотреть точную соосную установку переливных труб в контактных. Разметку целесообразно производить по накладным шаблонам, а сборку труб в приспособлениях, обеспечивающих их перпендикулярную установку по отношению к плоскости тарелки.

При сборке особенно строго следует следить за тем, чтобы вырезы или отверстия, предназначенные для выброса парожидкостной смеси, были правильно ориентированы относительно внутренней стенки корпуса колонны.

Крепление тарелок в колоннах осуществляют сваркой или любым из описанных выше способов.

Строго соблюдать горизонтальность при установке инжекционных тарелок не обязательно.

Сборка тарельчатых колонн, изготовляемых из цветных металлов. В промышленности глубокого холода, спиртовой промышленности, в производстве органических кислот широко применяют колонны, изготовляемые из меди и ее сплавов. Технология изготовления этих колонн имеет свои специфические особенности.

Отлична от описанных выше технология изготовления медных обечаек. Медь очень плохо поддается сварке и поэтому швы в медных изделиях образуют пайкой твердыми припоями.

Технология изготовления обечаек состоит из подготовки кромок, их соединения, пайки, проковки шва, выправки, нагартовки и раскатки обечайки до размеров чертежа.

Скашивание кромок производят вручную путем оттяжки ласок или фрезерованием на кромкострогальном станке. После ручной оттяжки необходимо проводить отжиг и зачистку поверхностей. Для шва в зубец на одной из кромок делают просечки глубиной 10— 12 мм, и образованные зубцы разводят на угол 5—6° попеременно вправо и влево от плоскости листа.

Подготовленные к пайке скошенные кромки листов накладывают одну на другую и сшивают медными заклепками или прихватывают латунным прутком. Аналогично крепят швы в зубец, которые образуют при введении одной из кромок в угол створа, создаваемый отогнутыми зубцами другой кромки. Для более плотного прилегания сопрягаемых поверхностей производят ручную или механическую подбивку.

Для пайки медных изделий применяют твердый припой марки ПМЦ-54. Лучше всего использовать гранулированный припой с величиной зерен 3—5 мм. Перед пайкой припой промывают раствором буры и равномерно раскладывают по длине и ширине шва. Поверхность изделий также должна быть предварительно промыта насыщенным раствором

буры. Обечайка должна быть сплюснута и повернута таким образом, чтобы стыкуемый шов оказался внизу в строго горизонтальном положении.

Пайку шва проводят горелками в печах или над горном. Во всех случаях источник тепла должен находиться внизу под обечайкой.

Во время пайки на шов периодически набрасывают флюс — порошок буры. Расплавление припоя определяется по его протеканию к нижней наружной стороне обечайки. Вспученность зубцов устраняют легкой подбивкой шва.

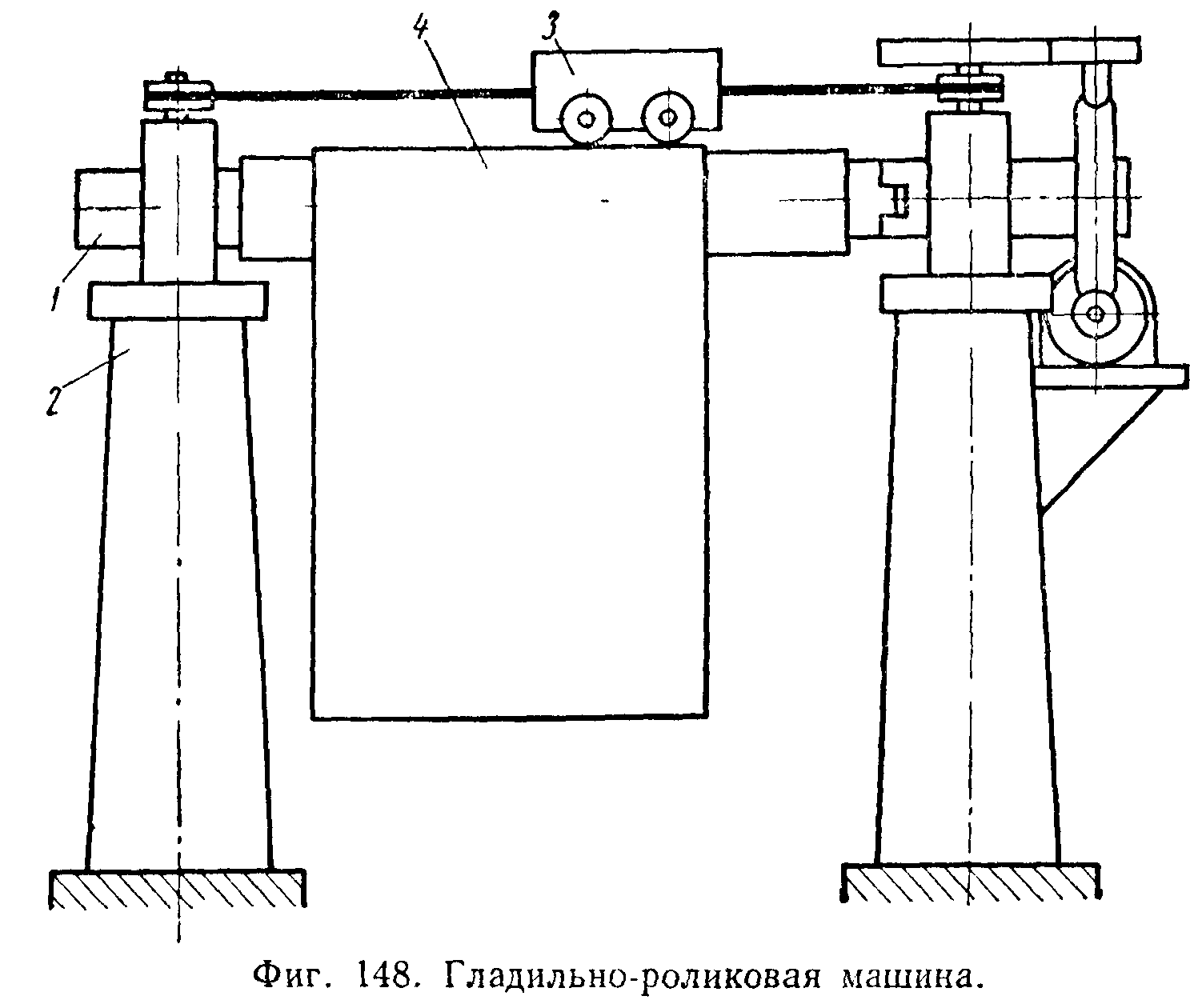

После пайки и охлаждения заготовки проводят зачистку и проковку шва, а также повторный высокотемпературный отжиг. Обечайке вручную или с помощью приспособлений придают цилиндрическую форму, а затем ее устанавливают на гладильно-роликовую машину.

Гладильно-роликовая машина (фиг. 148) представляет собой массивный вал / диаметром 150—250 мм, установленный на двух высоких опорах 2. Одна сторона вала закреплена на шарнире, другая может быть свободно отведена в сторону от опоры. Во время работы машины валу придается медленное вращательное движение, а расположенная выше него тяжелая каретка с роликом 3 совершает возвратно-поступательное движение, раскатывая и нагартовывая при этом подвешенную на вал обечайку 4.

Вследствие того, что при накатке увеличивается диаметр обечайки, необходимо уменьшать длину заготовки примерно на 1 мм на каждые 100 мм длины. Накатка прекращается после достижения размеров чертежа.

На обечайках, предназначенных для колонн, иногда выдавливают зиги, предназначенные для крепления в них (с помощью прутков или колеи различных конструкций) тарелок.

Фиг.

149. Крепление медных патрубков

и колпачков на тарелках.

Фиг.

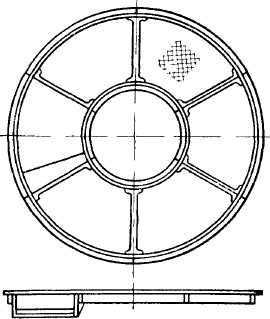

150. Ситчатая тарелка С

С

пецифической

является технология

сборки ситчатых тарелок, применяемых

в ректификационных колоннах

для разделения воздуха и некоторых

газовых смесей методом глубокого

охлаждения. На фиг. 150 изображена

ситчатая тарелка. Как "видно

из фигуры тарелка представляет собой

кольцо, собранное из отдельных

секторов. Ввиду того что сектора

изготовляют из тонкостенной

латуни (=0,50,8

мм), в

конструкции предусмотрены круговые и

радиальные ребра жесткости. Отдельные

сектора изготовляют штамповкой

из предварительно пробитой

сетки. Сборку производят

пецифической

является технология

сборки ситчатых тарелок, применяемых

в ректификационных колоннах

для разделения воздуха и некоторых

газовых смесей методом глубокого

охлаждения. На фиг. 150 изображена

ситчатая тарелка. Как "видно

из фигуры тарелка представляет собой

кольцо, собранное из отдельных

секторов. Ввиду того что сектора

изготовляют из тонкостенной

латуни (=0,50,8

мм), в

конструкции предусмотрены круговые и

радиальные ребра жесткости. Отдельные

сектора изготовляют штамповкой

из предварительно пробитой

сетки. Сборку производят

Фиг.

151. Приспособление для сборки ситчатых

тарелок.

Следует соблюдать особую точность размеров при изготовлении переливных устройств.

Сборка аппаратов, изготовляемых из кислотоупорной керамики.

Многие аппараты могут полностью или частично состоять из деталей, изготовленных из кислотоупорной керамики, чрезвычайно стойкой к действию агрессивных сред.

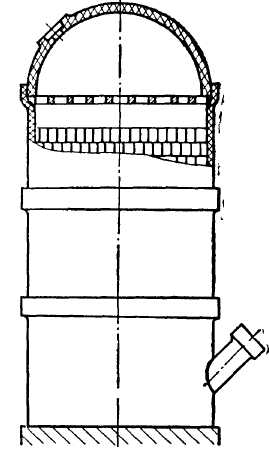

Из кислотоупорной керамики изготовляют, например, туриллы Целлариуса, применяемые для охлаждения и абсорбции газов при производстве серной и соляной кислот; насадочные колонны, состоящие из керамических царг, крышек и фасонных частей к ним (фиг. 152), ректификационные колонны для разделения органических кислот с колпачковыми или инжекционными тарелками и другие изделия.

Фиг.

Фиг.152.

Керамический абсорбер.

Сборка керамических деталей заключается в установке их на опорные конструкции и уплотнении мест соединений.

Следует избегать перекосов и эксцентричности в соединениях. Затяжку болтов необходимо производить осторожно, соблюдая перекрестный порядок и не допуская перетяжки.

Уплотнение мест соединения (фиг. 153) производят с помощью асбестового шнура или асбестовых прокладок и различных марок замазок. Поверхности в зазоре соединений покрывают асфальтовым лаком. Этим же лаком пропитывают перед укладкой и асбестовый шнур.

Укладку шнура производят в несколько рядов и затем заливают место соединения уплотняющим составом, кислотоупорным цементом или битумной замазкой.

В качестве уплотняющего состава чаще всего применяют каменноугольную смолу в смеси со свежеобожженной тонкоразмолотой известью, глиной, шамотной мукой или кислотоупорным цементом.

Заполнение зазоров осуществляют заливкой горячей жидкой массы или уплотнением подогретого до сметанообразного состояния состава с помощью деревянных лопаток и скребков.

.

Это требование относится как к керамическим, так и к любым другим разъемным соединениям.

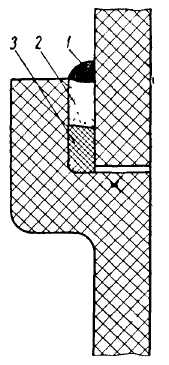

Фиг.153

Уплотнение в соединениях в керамических

аппаратах

1

—

защитный слой, 2—уплотняющий

состав;

3—

асбестовый шнур.

Технология изготовления аппаратов, предназначенных для пылевлагоотделения, не имеет каких-либо специфических особенностей. Различные конструкции перегородок, устанавливаемых внутри таких аппаратов, крепят, как правило, жестко с корпусом одним из описанных выше способов сварки или пайки.

Большое промышленное значение имеют пористые керамические и металлокерамические перегородки. Они применяются в фильтрах для очистки газов и жидкостей от пыли и твердых частиц, а также в качестве опорных перегородок для адсорберов.

Установку фильтрующих перегородок в аппаратах производят на разъемных соединениях.

Иногда по технологическим требованиям эксплуатации необходимо соединять керамику с металлом. Такое соединение легко осуществить, если между металлом и керамикой поместить тонкую листовую прокладку из меди, никеля или титана и затем под давлением подвергнуть место соединения нагреву до температуры плавления прокладки.