- •Глава III технология сборочных работ

- •Способы соединения деталей

- •Неразъемные соединения

- •Характеристики мягких припоев

- •Характеристики горючих газов

- •Изготовление составных и разборных аппаратов

- •Рецепты пропиток и области их применения

- •Сборка трубчатой теплообменной аппаратуры

- •Технология контроля качества сборки. Испытание аппаратов. Исправление дефектов

Неразъемные соединения

Вид соединения |

Эскиз типового соединения |

Область применения |

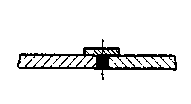

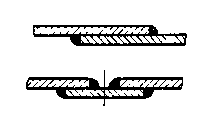

Прессовая сварка |

|

Стыковка стальных труб. Удлинение прутковых заготовок |

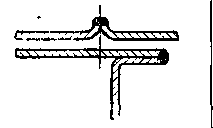

|

Крепление шпилек, штифтов и стержней на кожухах и корпусах |

|

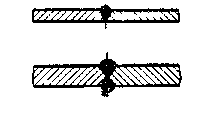

Соединение на электрозаклепках |

|

Крепление деталей из профильного проката с листами. Соединение листов внахлестку без герметизации швов |

Вид соединения |

Эскиз типового соединения |

Область применения |

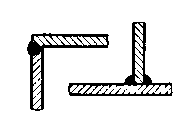

Точечная сварка |

|

Соединение деталей из тонколистовых материалов без герметизации швов |

Шовностыковая сварка |

|

Соединение деталей из тонколистовых металлических материалов с образованием шва без валика. Стыковая сварка листовых пластмасс |

Сварка с оплавлением |

|

Соединение деталей из тонколистовых металлических материалов газовой или электродуговой сваркой угольными электродами |

Стыковое соединение |

|

Соединение деталей из листовых материалов электродуговой и газовой сваркой с образованием герметичного шва. Образование продольных и поперечных швов в обечайках. Приварка к обечайкам днищ и крышек |

Угловое соединение |

|

Соединение деталей газовой или электродуговой сваркой с образованием герметичного шва. Приварка к корпусам аппаратов штуцеров, фланцев, лап, крюков. Крепление труб в трубных решетках |

Соединение внахлестку |

|

Соединение деталей газовой или электродуговой сваркой с образованием герметичного шва. Приварка к корпусам бандажей, воротников, бортшайб и колец |

Стыковое толстостенное соединение |

|

Электрошлаковая сварка корпусов высокого давления |

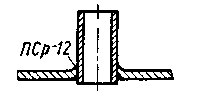

Соединение на пайке внахлестку |

|

Крепление на корпусах аппаратов небольших штуцеров, бортшайб и патрубков твердыми припоями с образованием герметичного шва |

Вид соединения |

Эскиз типового соединения |

Область применения |

Соединение на пайке в зубец |

|

Пайка твердыми припоями деталей из листовой меди с образованием герметичного шва. Образование продольных швов обечаек, предназначенных для последующей зиговки и отбортовки |

Клеевое соединение |

|

Соединение отдельных элементов составных прокладок. Соединение листовых пластмасс |

|

Обклейка корпусов аппаратов листовыми пластмассовыми материалами. Гуммирование |

|

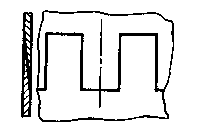

Заклепочное соединение |

|

Соединение деталей из листовых материалов внахлестку без герметизации швов |

|

Соединение деталей из тонколистовых материалов внахлестку без герметизации швов |

|

Соединение на прессовой посадке |

|

Крепление па корпусах бандажей и колец |

Соединение на развальцовке |

|

Крепление труб в трубных решетках |

нанесенной на их сопрягаемые поверхности, либо с помощью вспомогательных крепежных деталей: болтов, винтов, шпилек и гаек.

По первому способу соединяются навертные фланцы с трубами, крышки с корпусами высокого давления, арматура, укрепляемая на штуцерах, и некоторые другие детали. Крепежные детали применяют для крепления в корпусах съемных деталей для соединения отдельных элементов опор, каркасов и кожухов, для соединения крышек с трубными решетками и, главным образом, для крепления фланцевых соединений.

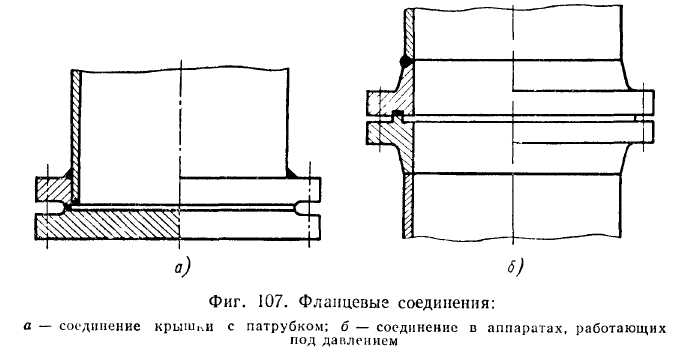

Фланцевые соединения. Фланцевые соединения (фиг. 107) являются наиболее распространенными разъемными соединениями, применяемыми в аппаратах.

Фланцы соединяются с помощью болтов, шпилек и гаек.

Герметичность соединения достигается установкой прокладок. Материалом для прокладок могут служить техническая

р езина

(ГОСТ 7338-55), паронит (ГОСТ 481-58), картон

(ГОСТ 9347-60), картон

асбестовый (ГОСТ 2850-58) прокладки

гофрированные асбо-алюминиевые

и асбостальные, подбираемые

но нормалям

езина

(ГОСТ 7338-55), паронит (ГОСТ 481-58), картон

(ГОСТ 9347-60), картон

асбестовый (ГОСТ 2850-58) прокладки

гофрированные асбо-алюминиевые

и асбостальные, подбираемые

но нормалям

НИИХИММАШа,

а также пластикат,

фибра, кожа, полихлорвинил, фторпласт,

медь, свинец, алюминий.

НИИХИММАШа,

а также пластикат,

фибра, кожа, полихлорвинил, фторпласт,

медь, свинец, алюминий.

Асбоалюминиевые и асбостальные прокладки состоят из асбестового картона, заключенного в оболочку из гофрированной по концентрическим окружностям тонколистовой малоуглеродистой стали или алюминия.

Материал для прокладок выбирают в зависимости от условий работы соединения — температуры и давления рабочей среды.

В табл. 35 приводятся данные по применению отдельных прокладочных материалов.

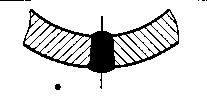

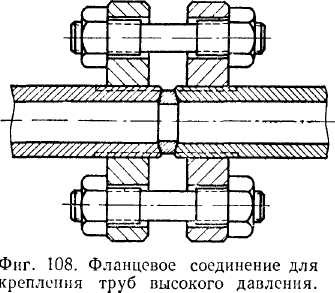

Для соединения между собой труб высокого давления (фиг. 108) применяют прокладки в виде сферических линз, устанавливаемых в конусные выточки торцов труб. Линзы изготовляют из отожженной меди или алюминия.

Таблица 35

Области применения отдельных прокладочных материалов

Наименование материалов прокладок |

Область применения |

||

Рабочая среда |

Предельная температура в °С |

Предельное рабочее давление в am |

|

Резина Паронит

Картон технический Картон асбестовый Асбометаллическое армированное волокно Фибра Кожа Полихлорвинил Медь Свинец Алюминий Фторопласт IV |

Вода, воздух Вода, пар, кислоты, щелочи Вода, масло Пар, горячие газы

Горячие газы Бензин, керосин, кислоты Вода, воздух Кислоты Вода, воздух Кислоты Пар, масло Кислоты, щелочи, органические соединения |

60 450

40 450

150 80 70 60 250 100 300 80 |

6 75

10 1,5

-- 10 10 40 220 2 60 10 |

У плотнение

линзового

сопряжения достигается благодаря

усилиям, возникающим во

время стягивания болтами или шпильками

фланцев, навернутых на резьбовые

концы труб. Поверхность конусной

выточки в трубах должна быть

обработана по 7—8-му классу чистоты.

плотнение

линзового

сопряжения достигается благодаря

усилиям, возникающим во

время стягивания болтами или шпильками

фланцев, навернутых на резьбовые

концы труб. Поверхность конусной

выточки в трубах должна быть

обработана по 7—8-му классу чистоты.

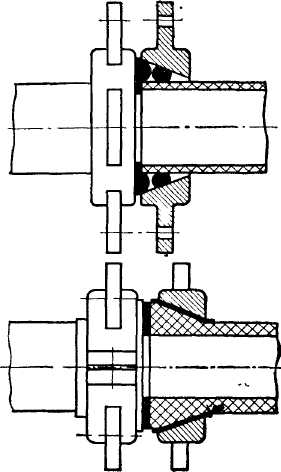

На фиг. 109 показаны два типа соединений, применяемых для стыковки стеклянных и керамических труб. В первом типе соединений, кроме торцовых прокладок, между внутренней конусной поверхностью фланцев и поверхностью труб устанавливают круглые резиновые прокладки, обеспечивающие эластичность и прочность крепления при затяжке фланцев болтами. Во втором типе соединений фланцы изготовляют в виде двух половинок, скрепляемых между собой после установки на конический краевой участок керамической трубы.

Соединения на пайке. Пайкой называется процесс соединения металлических деталей, находящихся в твердом состоянии, с помощью расплавленного металла, имеющего более низкую температуру плавления. Во время пайки форма и размеры деталей, структура основного металла и его химический состав остаются неизменными.

Пайка может применяться почти для всех марок черных и цветных металлов, известных в технике. Целесообразно применять пайку в тех случаях, когда необходимо соединить между собой детали, изготовленные из различных металлов, например, из латуни и стали, из меди и нержавеющей стали и т. п.

Присадочные материалы, употребляемые для пайки, называют припоями. Припои должны обладать хорошей пластичностью при нормальных температурах, быть достаточно жидкотекучими в расплавленном состоянии, обеспечивать полное смачивание спаиваемых поверхностей, обладать устойчивостью против коррозии, иметь коэффициент линейного расширения равный коэффициенту линейного расширения деталей, быть по возможности недефицитными и дешевыми.

Все припои разделяют на две группы:

а) мягкие припои с температурой плавления ниже 400° С и пределом прочности при растяжении 5—7 кг/мм2;

б) твердые припои с температурой плавления выше 550° С и пределом прочности при растяжении до 50 кг/мм2.

В качестве мягких припоев чаще всего применяют олово, свинец и главным образом сплавы олова и свинца с небольшим количеством сурьмы. Для очень низких температур пайки (150—170° С) создают сплавы, в которые входят олово, свинец, висмут и кадмий.

Чистое олово имеет две модификации: обычное белое олово — ; серое олово— . При низких температурах белое олово переходит в серое, превращаясь в мелкий порошок. Этот переход сопровождается большими объемными изменениями и называется «оловянной чумой»; наблюдается при хранении олова при низких температурах. Скорость перехода белого олова в серое возрастает с повышением чистоты олова. Добавка примесей (в частности, добавка 0,5% Bi) полностью предотвращает «оловянную чуму».

В табл. 36 приведены характеристики некоторых мягких припоев.

Неразъемные соединения можно получить пайкой твердыми припоями (табл. 37).

Различают тугоплавкие твердые припои с температурой плавления 875—1100° С (медные и медноцинковые) и легкоплавкие с температурой плавления 550—875° С (серебряные, меднофосфористые и алюминиевые).

Прочным и пластичным тугоплавким припоем является чистая медь, однако температура плавления ее очень высокая, поэтому ее применяют только для пайки стальных изделий.

Таблица 36