- •5.2.5. Получение базовых и технологических отверстий штамповкой

- •5.2.5.2. Расчет исполнительных размеров пуансона и матрицы для пробивки базовых и технологических отверстий с подогревом

- •Глава 5. Основные этапы изготовления печатных плат

- •5.2.5.3. Расчет усилия вырубки (пробивки) печатных плат

- •Глава 5. Основные этапы изготовления печатных плат

- •5.2.6. Получение базовых и технологических отверстий сверлением

- •Глава 5. Основные этапы изготовления печатных плат

- •5.3. Получение монтажных и переходных отверстий

- •Глава 5. Основные этапы изготовления печатных плат

- •5.3.1. Сверление монтажных и переходных отверстий

- •Глава 5. Основные этапы изготовления печатных плат

- •Глава 5. Основные этапы изготовления печатных плат

- •5.3.2. Лазерное сверление отверстий

- •Глава 5. Основные этапы изготовления печатных плат

Глава 5. Основные этапы изготовления печатных плат

Пример сравнительного расчета трудоемкости для разных способов получения заготовки см. Приложение П.4.

Таблица 5.20. Нормы оперативного времени 7опер при сверлении базовых и технологических отверстий в заготовках из фольгированного стеклотекстолита на сверлильных станках

Диаметр отверстий, мм, до |

Норма оперативного времени Гомср, мин |

|||||||||||

Частота вращения шпинделя, об/мин |

||||||||||||

2000 |

5000 |

6000 и выше |

||||||||||

Толщина заготовки, мм до |

||||||||||||

1,5 |

2,5 |

3,5 |

5,0 |

1,5 |

2,5 |

3,5 |

5,0 |

1,5 |

2,5 |

3,5 |

5,0 |

|

1,5 |

0,047 |

0,049 |

0,062 |

0,078 |

0,034 |

0,042 |

0,052 |

0,064 |

0,033 |

0,041 |

0,044 |

0,062 |

2,0 |

0,034 |

0,040 |

0,048 |

0,059 |

0,033 |

0,040 |

0,048 |

0,058 |

0,032 |

0,039 |

0,047 |

0,057 |

2,5 |

0,032 |

0,037 |

0,043 |

0,053 |

0,031 |

0,036 |

0,042 |

0,052 |

0,030 |

0,035 |

0,040 |

0,050 |

4,0 |

0,031 |

0,036 |

0,042 |

0,050 |

0,030 |

0,035 |

0,041 |

0,049 |

0,029 |

0,034 |

0,039 |

0,048 |

Таблица 5.21. Время сверления одного отверстия в заготовках из фольгированного стеклотекстолита сверлами из твердых сплавов ВК6М и ВК8М

Диаметр отверстий, мм, до |

Норма оперативного времени Гопер, мин |

|||||||||||

Частота вращения шпинделя, об/мин |

||||||||||||

2000 |

5000 |

6000 и выше |

||||||||||

Толщина заготовки, мм до |

||||||||||||

1,5 |

2,5 |

3,5 |

5,0 |

1,5 |

2,5 |

3,5 |

5,0 |

1,5 |

2,5 |

3,5 |

5,0 |

|

1,5 |

0,034 |

0,042 |

0,053 |

0,065 |

0,028 |

0,033 |

0,043 |

0,053 |

0,026 |

0,032 |

0,040 |

0,051 |

2,0 |

0,026 |

0,033 |

0,040 |

0,049 |

0,026 |

0,031 |

0,040 |

0,048 |

0,025 |

0,031 |

0,038 |

0,048 |

2,5 |

0,027 |

0,031 |

0,036 |

0,044 |

0,025 |

0,030 |

0,036 |

0,044 |

0,024 |

0,030 |

0,036 |

0,044 |

4,0 |

0,026 |

0,030 |

0,035 |

0,042 |

0,024 |

0,029 |

0,035 |

0,042 |

0,023 |

0,029 |

0,035 |

0,042 |

5.3. Получение монтажных и переходных отверстий

В производстве ПП применяют следующие способы получения монтажных и переходных отверстий:

механический (сверление на станках с ПУ);

пробивка (для отверстий не подлежащих в дальнейшем металлизации);

лазерное сверление (для отверстий малого диаметра, в том числе глубоких и глухих);

фотолитография;

воздействие плазмы.

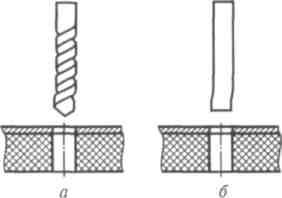

Наиболее широко применяют сверление и пробивку (рис. 5.21).

Из-за низкой степени штампуемости слоистых пластиков операцию штамповки целесообразно применять в крупносерийном и массовом производстве при пробивке монтажных и переходных отверстий, если в даль-

Получение

монтажных и переходных отверстий

Рис. 5.21. Получение монтажных и переходных отверстий: а — сверление; б — пробивка

нейшем отверстия не подвергаются металлизации. В остальных случаях целесообразно применять сверление.

Операция сверления является одной из наиболее ответственных в производстве ПП так как:

она обеспечивает качество получения токопроводящего слоя в отверстиях путем их металлизации, от которой зависит точность и надежность электрических параметров ПП;

она обеспечивает точность совмещения токопроводящих рисунков схемы, расположенных на противоположных сторонах ДПП или разных слоях МПП;

брак на этой операции является необратимым.

В связи с этим к качеству выполнения отверстий предъявляются следующие требования:

цилиндрические отверстия должны быть с гладкими стенками;

отверстия должны быть без заусенцев;

предельные отклонения центров отверстий относительно узлов координатной сетки должны составлять (±0,015) мм;

не должны иметь место деструкция диэлектрика в отверстиях и размазывание (наволакивание) смолы по стенкам отверстий, поскольку это препятствует осаждению меди и приведет к разрыву электрической цепи;

точность сверления отверстий должна быть порядка (±0,005)" или 0,003".

Диаметр отверстий под металлизацию должен быть примерно на 0,005" больше, чтобы скомпенсировать толщину осаждаемых меди и металлорези-ста. Сложность выполнения операции сверления связана с обработкой в одном технологическом цикле различных по свойствам материалов, таких как медь, алюминий, стекловолокно, смола и других, для каждого из которых требуются разные режимы обработки и существует большое количество факторов, влияющих на качество полученных отверстий.

Кроме того, повышение плотности монтажа, уменьшение ширины проводников, широкое внедрение технологии поверхностного монтажа, МПП с числом слоев более 50-ти приводит к необходимости получения глубоких микроотверстий (0 0,1...0,3 мм) при отношении d/H= 1 : 10 и менее, а также глухих отверстий в МПП. Поэтому все больше ужесточаются требования к оборудованию и технологии их изготовления.