Выбор установки напыления

Вакуумная установка УВН-2М-2 предназначена для вакуумного. резистивного напыления тонких пленок. Она состоит из вакуумной системы, подколпачного устройства и электрического шкафа управления.

С помощью вакуумных насосов откачивается воздух из замкнутого пространства-рабочего объема (РО) вакуумной установки.

В условиях высокого вакуума (10-5 – 10-6 мм.рт.ст.~1,33 (10-3 – 10-4 Па материал, помещенный в испаритель, нагревается и испаряется в направление к подложке.

Атомы (молекулы) испаряемого вещества движутся к подложке, где конденсируются, образуя пленку. Скорость роста пленки, ее структура определяются технологическими параметрами процесса, основными из которых являются температура испарения, температура подложки, давление остаточного газа, молекулярная масса испаряемого вещества и его природа. Имеют значение также и геометрические параметры конструктивных элементов РО.

Реально методом термического вакуумного испарения (ТВИ) напыляют пленки толщиной не более 1,5-2 мкм.

Хорошую адгезию к диэлектрическим подложкам обнаруживают легкоокисляющие металлы, такие, как Al, Cr, Mn, Ti. Плохую адгезию имеют такие высокоэлектропроводные металлы, как Cu, Au, Pt, Pd.

При организации серийного производства изделий всегда стоит задачасокращения доли вспомогательного времени, приходящегося на одно изделие. При обработке ИМС в вакууме вспомогательное время включает установку и снятие подложек (10-15 мин.), откачку системы до рабочего вакуума (1,5-2 ч.при разогретом диффузионном насосе). Основное время – напыление одного слоя 1 – 1,5 мин.

Поэтому для промышленных целей используют многопозиционные вакуумные установки, позволяющие, не нарушая вакуума, последовательно или одновременно обрабатывать несколько подложек.

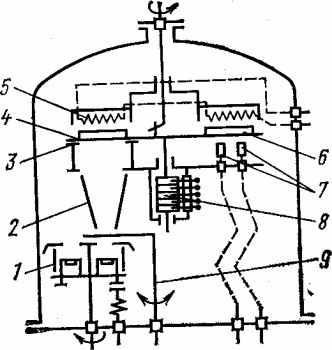

Рис.2. Схематическое изображение вакуумной системы установки УВН-2М-2.

1 –карусель испаритель; 2 –экраны; 3 – диаграмма; 4 – карусель трафаретов и подложек; 5 –нагреватель подложек; 6 –датчик сопротивления пленки; 7 – электроды ионной очистки; 8-коллектор; 9-заслонка

Характеристика материалов пленочных элементов

Материал подложки.

Наименование материала |

Коэффициент теплопроводности, Вт/м ∙ град |

Диэлектрическая проницаемость ε |

Температурный коэффициент линейного расширения, град-110-6 |

Ситалл Ст50-1 |

2-32 |

8,5 |

5±0,2 |

Материал для тонкопленочных резисторов.

Наименование материала |

Удельное поверхностное сопротивление, Ом/□ |

Диапазон получаемых сопротивлений, Ом |

Температурный коэффициент сопротивления, 10-4град-1 |

Допустимая удельная мощность рассеяния Вт/мм2

|

РС-3710 |

500-300 |

150-100000 |

-(1÷2,5) |

0,02 |

Материал для проводников.

Материал |

Температура плавления, 0С |

Атомная масса |

Плотность 106 г/м |

Условная температура испарения 0С |

Коэффици ент теплопро водности, Вт/м К |

Температурный коэффици ент сопротивле ния, 10-4К-1 |

Удель ное электрическое сопротивление 10-6Ом м |

|

Медь |

1083 |

63,5 |

8,94 |

1273 |

390 |

43 |

0,0172 |

|

Никель |

1455 |

58,7 |

8,9 |

1510 |

95 |

65 |

0,073 |

|