- •«Омский государственный технический университет»

- •В.С. Калекин

- •Процессы и аппараты химической технологии.

- •Массообменные и механические процессы

- •Учебное пособие

- •Введение

- •1. Основы массопередачи

- •1.1. Общие сведения о массообменных процессах

- •1.2. Основное уравнение массопередачи

- •1.3. Материальный баланс массообменных процессов

- •1.4. Движущая сила массообменных процессов

- •1.5. Модифицированные уравнения массопередачи

- •1.6. Основные законы массопередачи

- •1.7. Подобие процессов переноса массы

- •1.8. Связь коэффициентов массопередачи и массоотдачи

- •1.9. Массопередача с твердой фазой

- •2. Абсорбция

- •2.1. Равновесие при абсорбции

- •2.2. Материальный, тепловой балансы и кинетические закономерности абсорбции

- •2.3. Cхемы абсорбционных процессов

- •2.4. Конструкции колонных абсорбционных аппаратов

- •2.5. Десорбция

- •3. Перегонка жидкостей

- •3.1. Общие сведения

- •3.2. Идеальные и неидеальные смеси

- •3.3. Простая перегонка

- •3.4. Ректификация

- •3.5. Непрерывно и периодически действующие ректификационные установки

- •3.6. Ректификация многокомпонентных смесей

- •3.7. Тепловой баланс процесса ректификации

- •3.8. Специальные виды перегонки

- •3.9. Устройство ректификационных аппаратов

- •4. Экстракция

- •4.1. Равновесие при экстракции

- •4.2. Материальный баланс экстракции

- •4.3. Принципиальные схемы процесса экстракции

- •4.4. Конструкции экстракторов

- •5. Адсорбция

- •5.1. Равновесие в процессах адсорбции

- •5.2. Промышленные адсорбенты

- •5.3. Конструкции адсорбционных аппаратов

- •6. Сушка

- •6.1. Равновесие в процессах сушки

- •6.2. Конструкции сушилок

- •Баланс влаги в конвективной сушилке

- •Тепловой баланс конвективной сушильной установки

- •7. Кристаллизация и растворение

- •7.1. Общие сведения

- •7.2. Равновесие при кристаллизации

- •7.3. Кинетика процесса кристаллизации

- •7.4. Факторы, влияющие на процесс кристаллизации

- •7.5. Материальный и тепловой балансы кристаллизации

- •7.6. Кристаллизаторы

- •8. Процессы мембранного разделения смесей

- •8.1. Сущность процесса мембранного разделения смесей

- •8.2. Мембраны

- •8.3. Кинетика процессов мембранного разделения смесей

- •8.4. Влияние различных факторов на мембранное разделение

- •8.5. Мембранные аппараты

- •9. Механические процессы

- •9.1. Измельчение твердых материалов

- •9.2. Физико-механические основы измельчения

- •9.3. Размольно-дробильные машины

- •9.4. Классификация и сортировка материалов

- •Библиографический список

- •Содержание

- •8.4. Влияние различных факторов на мембранное разделение 157

- •8.5. Мембранные аппараты 160

3.4. Ректификация

Достаточно

высокую степень разделения однородных

жидких смесей на составляющие компоненты

можно достигнуть с помощью ректификации.

Сущность процессов, из которых складывается

процесс, можно представить на

![]() диаграмме (рис. 3.11).

диаграмме (рис. 3.11).

Если нагреть

исходную смесь состава

![]() до температуры кипения, можно получить

пар, находящийся с жидкостью в равновесии

(т. в ). Конденсация этого пара дает

жидкость состава

до температуры кипения, можно получить

пар, находящийся с жидкостью в равновесии

(т. в ). Конденсация этого пара дает

жидкость состава

![]() ,

обогащенную НК (

,

обогащенную НК (![]() ).

).

Последующий

нагрев этой жидкости до температуры

кипения Т2 приведет к

получению пара (т. d),

конденсация которого даст жидкость с

еще большим содержанием НК –

![]() .

Проводя таким образом последовательно

ряд процессов испарения жидкости и

конденсации паров, можно получать в

итоге жидкость (дистиллят), представляющую

собой практически чистый НК.

.

Проводя таким образом последовательно

ряд процессов испарения жидкости и

конденсации паров, можно получать в

итоге жидкость (дистиллят), представляющую

собой практически чистый НК.

В простейшем виде процесс многократного испарения можно осуществить в многоступенчатой установке, состоящей из последовательно соединенных испарителей и конденсаторов. Недостатками такой установки являются большая металлоемкость и значительные потери тепла в окружающую среду.

Наиболее четкое, полное и экономичное разделение исходной смеси на компоненты лучше всего производить в ректификационных колоннах.

Т

Рис. 3.11. Изображение процесса разделения бинарной смеси

ректификацией в диаграмме

Процесс ректификации осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися противотоком относительно друг друга.

При взаимодействии фаз между ними происходит массо- и теплообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар обогащается НК, а жидкость – ВК. Многократный контакт фаз приводит к практически полному разделению исходной смеси.

Таким образом, отсутствие равновесия при движении фаз с определенной скоростью относительно друг друга с многократным их контактом является необходимыми условиями проведения ректификации.

Процессы ректификации осуществляются периодически или непрерывно при различных давлениях: атмосферном, повышенном (для разделения смесей, являющихся газообразными при нормальных температурах) и под вакуумом (для разделения смесей высококипящих веществ).

3.5. Непрерывно и периодически действующие ректификационные установки

Непрерывно действующие ректификационные установки наиболее широко распространены в процессах химической технологии. Рассмотрим сущность процесса ректификации на простейшем примере разделения двухкомпонентной смеси.

Колонна 1 снабжается вспомогательным оборудованием, в состав которого, например, входят (рис. 3.12): кипятильник 2, дефлегматор 3, делитель флегмы 4, подогреватель 5, холодильники 6, 7, сборники жидкостей 8, 9, насосы 10.

Для создания восходящего потока пара в колонне в нижней части её или в кипятильнике 2 подводится тепло для испарения жидкой смеси. Пары проходят через слой жидкости на нижней тарелке.

Пусть концентрация

жидкости на первой тарелке равна

![]() ,

а ее температура

,

а ее температура

![]() .

В результате взаимодействия между

жидкостью и паром, имеющим более высокую

температуру, жидкость частично испаряется,

при этом в пар переходит преимущественно

НК. Поэтому на следующую тарелку пар

поступает с содержанием НК

.

В результате взаимодействия между

жидкостью и паром, имеющим более высокую

температуру, жидкость частично испаряется,

при этом в пар переходит преимущественно

НК. Поэтому на следующую тарелку пар

поступает с содержанием НК

![]() .

.

Рис. 3.12. Схема непрерывно действующей ректификационной установки:

1 – колонна; 2 – кипятильник; 3 – дефлегматор; 4 – делитель флегмы;

5 – подогреватель исходной смеси; 6 – холодильник дистиллята;

7 – холодильник остатка; 8 – сборник остатка; 9 – сборник дистиллята;

10 – насос

Испарение жидкости на тарелке происходит за счет тепла конденсации пара. Из пара конденсируется и переходит в жидкость преимущественно ВК, содержание которого в поступающем паре на тарелку выше равновесного с составом жидкости на тарелке. При равенстве теплот испарения компонентов бинарной смеси для испарения 1 моля НК необходимо сконденсировать 1 моль ВК, т. е. фазы на тарелке обмениваются эквимолекулярными количествами компонентов.

На

второй тарелке жидкость имеет состав

![]() и содержит больше НК, чем на первой (

).

Эта жидкость кипит при более низкой

температуре (

и содержит больше НК, чем на первой (

).

Эта жидкость кипит при более низкой

температуре (![]() ).

Контактируя с ней, пар состава

).

Контактируя с ней, пар состава

![]() частично конденсируется, обогащается

НК и удаляется на вышерасположенную

тарелку, имея состав

частично конденсируется, обогащается

НК и удаляется на вышерасположенную

тарелку, имея состав

![]() и

т. д.

и

т. д.

Таким образом, пар, представляющий собой на выходе из кипятильника почти чистый ВК, по мере движения вверх все более обогащается НК и покидает верхнюю тарелку колонны почти чистым НК.

Пары конденсируются в дефлегматоре 3, охлаждаемом, например, водой, и получаемая жидкость делится на два потока: дистиллят – целевой продукт и флегму, которая направляется в верхнюю часть колонны. Следовательно, с помощью дефлегматора в колонне создается нисходящий поток жидкости.

Жидкость, поступающая на орошение колонны (флегма), представляет собой практически чистый НК. Стекая вниз по колонне и взаимодействуя с паром, жидкость все более обогащается ВК, конденсирующимся из пара. Когда жидкость достигает нижней тарелки, она становится практически чистым ВК. Снизу колонны часть ВК выводится остатком в виде целевого продукта, а другая часть поступает на испарение в кипятильник, обогреваемый глухим паром или другим теплоносителем.

На некотором расстоянии от верха колонны к жидкости из дефлегматора присоединяется исходная смесь, поступающая на питающую тарелку колонны. Обычно смесь предварительно подогревают в подогревателе исходной до температуры кипения жидкости на питающей тарелке.

Питающая тарелка делит колонну на две части, имеющие различное назначение. В верхней части колонны наибольшее укрепление паров, т. е. обогащение их НК. Поэтому эта часть колонны называется укрепляющей. В нижней части необходимо максимально удалить из жидкости НК, чтобы в кипятильник стекала жидкость, близкая по составу к чистому ВК. В соответствие с этим эту часть колонны называют исчерпывающей.

Периодически действующие ректификационные установки применятся в производствах небольших масштабов.

Схема периодически действующей установки приведена на рис. 3.13. Исходная смесь загружается в куб 1, где нагревается до температуры кипения и испаряется. Пары проходят через ректификационную колонну 2, взаимодействуя в противотоке с жидкостью, возвращаемой из дефлегматора 3.

В дефлегматоре богатые легколетучим компонентом пары конденсируются, и конденсат поступает в делитель потока 4. Часть жидкости из делителя потока направляется на орошение колонны, а другая часть – дистиллят – проходит через холодильник 5 и направляется в сборники 6.

После того как достигнут заданный состав остатка в кубе (это можно установить по температуре кипения жидкости), остаток сливают, загружают куб исходной смесью и операцию повторяют.

Сравнивая периодически действующую колонну с ректификационной колонной непрерывного действия, следует отметить, что первая колонна работает, подобно верхней части непрерывнодействующей колонны, как колонна для укрепления паров, а куб выполняет роль исчерпывающей части.

Рис. 3.13. Схема установки периодической ректификации:

1 – куб; 2 – насадочная ректификационная колонна; 3 – дефлегматор;

4 – делитель флегмы; 5 – холодильник; 6 – сборники дистиллята.

Допущения, принимаемые для расчета процессов ректификации. Мольные теплоты испарения компонентов бинарной жидкой смеси обычно близки по величинам, в отличие массовых, которые существенно различаются между собой. В этой связи количества и составы фаз при анализе и расчете процесса наиболее удобно выражать в мольных величинах. В соответствие с этим расходы фаз наиболее целесообразно выражать в молях, а составы – в мольных долях НК.

Примем следующие допущения, мало искажающие результаты, но существенно упрощающие расчет:

1.

Разделяемая смесь следует правилу

Трутона, согласно которому отношение

мольной теплоты испарения или конденсации

![]() к абсолютной температуре кипения

к абсолютной температуре кипения

![]() для всех жидкостей является приближенно

постоянной. Для смеси, состоящей из

компонентов:

для всех жидкостей является приближенно

постоянной. Для смеси, состоящей из

компонентов:

![]()

или

при

![]() ,

,

![]() .

.

Отсюда

следует, что при конденсации 1 кмоль ВК

в колонне испаряется

1 кмоль НК, т. е.

количество паров (в кмолях), поднимающихся

по колонне постоянно (![]() ).

).

2.

Состав пара

![]() ,

удаляющегося из колонны в дефлегматор,

равен составу дистиллята

,

удаляющегося из колонны в дефлегматор,

равен составу дистиллята

![]() .

При этом допускается, что укрепляющим

действием дефлегматора в процессе

конденсации паров можно пренебречь и

принять

.

При этом допускается, что укрепляющим

действием дефлегматора в процессе

конденсации паров можно пренебречь и

принять

![]() ,

где

,

где

![]() – состав дистиллята в паровой фазе.

– состав дистиллята в паровой фазе.

3.

Состав пара

![]() ,

поднимающегося из кипятильника в

колонну, равен составу жидкости

,

стекающей в кипятильник из нижней части

колонны. Принимая

,

поднимающегося из кипятильника в

колонну, равен составу жидкости

,

стекающей в кипятильник из нижней части

колонны. Принимая

![]() ,

пренебрегают исчерпывающим действием

кипятильника, т. е. изменением состава

фаз при испарении в нем жидкости.

,

пренебрегают исчерпывающим действием

кипятильника, т. е. изменением состава

фаз при испарении в нем жидкости.

4. Теплоты смешения компонентов разделяемой смеси равны нулю.

Кроме того, в расчетах принимают, что смесь, подлежащая разделению, поступает в колонну нагретой до температуры кипения на питающей тарелке.

Для

составления

материального баланса ректификационной

колонны непрерывного действия

обозначим:

![]() – количество смеси, поступающей на

ректификацию;

– количество смеси, поступающей на

ректификацию;

![]() и

и

![]() – количества получающегося дистиллята

и остатка соответственно;

– количества получающегося дистиллята

и остатка соответственно;

![]() ,

,

![]() ,

,

![]() – содержание легколетучего компонента

в исходной смеси, дистилляте и остатке,

соответственно (мольн. доли).

– содержание легколетучего компонента

в исходной смеси, дистилляте и остатке,

соответственно (мольн. доли).

Материальный баланс процесса разделения:

для всей смеси

![]() ;

;

для легколетучего компонента в смеси

![]() .

.

Из этих равенств обычно вычисляют неизвестные количества дистиллята и остатка:

![]() ;

;

![]() .

.

Уравнения рабочих линий. Материальный баланс ректификации по летучему компоненту может быть выражен общим для всех массообменных процессов равенством:

![]() .

.

Пусть количество

взаимодействующих паров составляет

![]() ,

а жидкости

,

а жидкости

![]() .

Тогда, согласно принятым обозначениям,

расход пара

.

Тогда, согласно принятым обозначениям,

расход пара

![]() ,

расход жидкости для верхней части

ректификационной колонны –

,

расход жидкости для верхней части

ректификационной колонны –

![]() для нижней части аппарата –

для нижней части аппарата –

![]() ,

где

,

где

![]() – флегмовое число,

– флегмовое число,

![]() – число питания. Таким образом, для

верхней и нижней частей аппарата

уравнения материального баланса имеют

вид

– число питания. Таким образом, для

верхней и нижней частей аппарата

уравнения материального баланса имеют

вид

![]() ;

(3.6)

;

(3.6)

![]() .

(3.7)

.

(3.7)

Для произвольного сечения верхней части аппарата, где рабочие концентрации и , и верха, где концентрация и , из уравнения (3.7) получим

![]() (3.8)

(3.8)

или

![]() .

(3.9)

.

(3.9)

Для произвольного сечения нижней части аппарата, где рабочие концентрации и , и низа, где концентрация и , из уравнения (3.7) найдем

![]()

или

![]() .

(3.10)

.

(3.10)

Уравнения (3.9) и (3.10) являются уравнениями прямых линий рабочих концентраций для верхней и нижней части ректификационного аппарата.

Кроме того, из

уравнения (3.6) для сечения, соответствующего

вводу исходной смеси (![]()

![]() ),

и верхней части аппарата (

),

и верхней части аппарата (![]() ,

,

![]() )

получаем

)

получаем

![]()

откуда

![]() .

.

Положения линий рабочих концентраций в диаграмме зависят не только от состава исходной смеси, но также от ее тепловых параметров. Возможны следующие случаи питания исходной смесью: 1) при температуре ниже, чем температура кипения; 2) при температуре кипения; 3) смесью насыщенного пара и жидкости; 4) насыщенным паром; 5) перегретым паром.

Рассмотрим наиболее распространенный случай питания аппарата жидкой смесью при температуре кипения. В этом случае возможны два предельных положения рабочих линий (рис. 3.14): 1–3´ для верхней и 3–2 нижней части колонны.

Рис. 3.14. Расположение рабочих линий и равновесия с вариантом питания колонны исходной смесью при температуре кипения

Первое положение

соответствует бесконечно большому

флегмовому числу, при котором отрезок,

отсекаемый на оси ординат рабочей линией

верхней части колонны,

![]() ,

и, следовательно, изменение рабочих

концентраций в аппарате отвечает

уравнению

,

и, следовательно, изменение рабочих

концентраций в аппарате отвечает

уравнению

![]() и обе рабочие линии лежат на диагонали

диаграммы. В этих условиях аппарат

работает без отбора дистиллята и кубовой

жидкости. Как следует из рисунка,

бесконечно большому флегмовому числу

соответствует максимальная движущая

сила.

и обе рабочие линии лежат на диагонали

диаграммы. В этих условиях аппарат

работает без отбора дистиллята и кубовой

жидкости. Как следует из рисунка,

бесконечно большому флегмовому числу

соответствует максимальная движущая

сила.

Второе предельное

положение рабочих линий (1-3´´-2)

соответствуют пересечению их на

равновесной кривой в точке 3´´. Очевидно,

что в этой точке движущая сила равна

нулю, т. е.

![]() и, следовательно, ректификационный

аппарат должен иметь бесконечно большую

поверхность фазового контакта. Флегмовое

число при этом имеет наименьшее значение:

и, следовательно, ректификационный

аппарат должен иметь бесконечно большую

поверхность фазового контакта. Флегмовое

число при этом имеет наименьшее значение:

![]() ,

,

где

![]() – состав пара, находящегося в равновесии

с жидкостью, поступающей на ректификацию.

– состав пара, находящегося в равновесии

с жидкостью, поступающей на ректификацию.

Положение рабочих линий 1-3-2 соответствует рабочему состоянию ректификационной аппаратуры. Точка 3, очевидно, может приближаться либо к верхнему пределу 3´´, либо к нижнему 3´. Соответственно этому изменяются флегмовое число и движущая сила процесса.

Поскольку проведение процесса ректификации связано с испарением жидкости и соответствующими затратами тепла, можно сформулировать одно из важнейших правил ректификации: с уменьшением флегмового числа и, следовательно, затрат тепла на проведение процесса уменьшается движущая сила, и наоборот.

Периодически действующие установки, в свою очередь, подразделяются на установки, работающие в условиях режима постоянного флегмового числа, и установки, работающие в условиях, обеспечивающих постоянный состав дистиллята.

Для обеспечения

постоянного состава дистиллята процесс

ректификации необходимо проводить при

непрерывно изменяющемся флегмовом

числе: минимальном в начале процесса и

максимальном в конце. По мере отгонки

летучего компонента концентрация его

в кубе уменьшается до

![]() ,

проходя через ряд промежуточных значений

,

и т. д. Определение положения точек а,

б и т. д. (рис. 3.15), характеризующих

соответствующее флегмовое число,

возможно путем подбора, а именно: их

положение должно отвечать равенству

чисел единиц переноса для границ

концентраций

,

проходя через ряд промежуточных значений

,

и т. д. Определение положения точек а,

б и т. д. (рис. 3.15), характеризующих

соответствующее флегмовое число,

возможно путем подбора, а именно: их

положение должно отвечать равенству

чисел единиц переноса для границ

концентраций

![]() ,

,

![]() и т. д. в пределах концентраций

и т. д. в пределах концентраций

![]() .

.

Рис. 3.15. Изображение рабочих линий процесса периодической

ректификации

при

![]()

Очевидно, что проведение процесса ректификации периодическим методом при режиме практически затруднительно, поскольку для этого требуется непрерывное и строго программное изменение питания колонны парами и флегмой. Поэтому этот режим ректификации в промышленности применяют очень редко.

Широко распространен процесс ректификации, проводимый периодическим методом в условиях поддержания постоянного флегмового числа. Этот процесс для малотоннажных производств наиболее предпочтителен даже в сравнении с процессом непрерывной ректификации. Это преимущество заключается в том, что разделение смеси из любого числа компонентов возможно при помощи одного ректификационного аппарата.

При постоянном флегмовом числе наклон рабочих линий не зависит от концентраций (рис. 3.16).

Пусть в первый

момент ректификации концентрация

летучего компонента в кубовой жидкости

составляет

![]() ,

а дистилляте

,

а дистилляте

![]() .

По мере течения процесса концентрация

летучего компонента в кубовой жидкости

будет уменьшаться и принимать значения

,

и т. д., вплоть до конечного значения

.

Соответственно будет уменьшаться и

концентрация летучего компонента в

дистилляте:

,

.

По мере течения процесса концентрация

летучего компонента в кубовой жидкости

будет уменьшаться и принимать значения

,

и т. д., вплоть до конечного значения

.

Соответственно будет уменьшаться и

концентрация летучего компонента в

дистилляте:

,

![]() ,

,

![]() и т. д. В итоге процесса будет получен

дистиллят среднего состава в пределах

и т. д. В итоге процесса будет получен

дистиллят среднего состава в пределах

![]() и остаток состава

.

и остаток состава

.

Рис.

3.16. Изображение рабочих линий процесса

периодической ректификации при

![]()

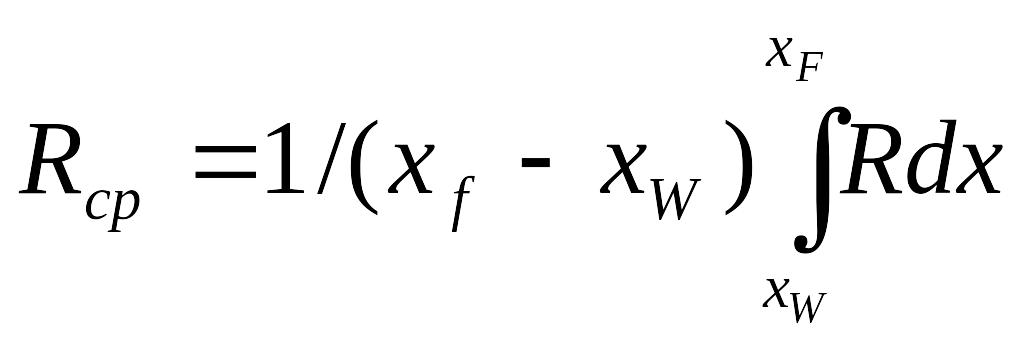

По ряду значений

флегмовых чисел, отвечающих различным

концентрациям летучего компонента в

жидкости, можно установить зависимость

![]() и путем графического интегрирования

найти среднее флегмовое число:

и путем графического интегрирования

найти среднее флегмовое число:

.

.