- •1.Поняття критичних точок на діаграмі стану Fe-Fe3c.Критичні точки Ас1і Ас3.

- •2. Перетворення ферито-карбідної структури в аустеніт при нагріванні.

- •3.Ріст зерна аустеніту при нагріванні

- •4. Вплив величини зерна на властивості сталі.

- •5.Діаграма ізотермічного розаду аустеніту.

- •6. Поняття критичної швидкості охолодження

- •7. Перлітне перетворення

- •8. Перліт, сорбіт, тростит

- •9. Природа мартенситу

- •10. Механізм мартенситного перетворення.

- •11. Вплив вмісту вуглецю на температури початку і кінця мартенситного перетворення.

- •12. Вплив легуючих елементів на температури початку і кінця мартенситного перетворення.

- •13. Гомогенізація (дифузійний відпал)

- •14. Рекристалізаційний відпал.

- •15. Високе відпускання для зменшення твердості.

- •16. Відпал для зняття залишкових напружень.

- •17. Відпал 2 роду (фазова перекристалізація).

- •18. Повний відпал.

- •19. Ізотермічний відпал.

- •20. Неповний відпал.

- •21. Відпал нормалізаційний (нормалізація).

- •22. Залишковий аустеніт в структурі гартованого матеріалу.

- •23. Повне і неповне гартування.

- •24. Вибір температури гартування.

- •25. Гартування доевтектоїдних сталей.

- •26. Гартування заевтектоїдних сталей.

- •27. Структура загартованого матеріалу.

- •28. Механічні властивості мартенситу.

- •29. Загартовуваність сталей.

- •30. Прогартовуваність сталей.

- •31. Розпад мартенситу ( перше перетворення при відпусканні).

- •32. Утворення 𝛆- карбідів ( друге перетворення при відпусканні).

- •33. Зняття внутрішніх напружень і карбідне перетворення(третє перетворення при відпусканні)

- •34. Коагуляція карбідів при відпусканні. Зернистий перліт.

- •35. Вплив відпускання на механічні властивості

- •36. Низьке відпускання. Температура проведення, перетворення в структурі, кінцева структура і її механічні властивості.

- •37. Середнє відпускання. Температура проведення, перетворення в структурі, кінцева структура і її механічні властивості.

- •38. Високе відпускання. Температура проведення, перетворення в структурі, кінцева структура і її механічні властивості.

- •39. Стадії дифузійного насичення поверхневого шару матеріалу металами та неметалами.

- •40. Цементація твердим карбюризатором.

- •41.Технологічні параметри процесу цементації.

- •42. Газова цементація.

- •43. Термічна обробка після цементації.

- •44. Нітроцементація

- •45. Азотування.

- •46. Борування

- •47 Дифузійне насичення металами

- •48. Структурні класи легованих сталей.

- •49. Вплив легуючих елементів на температури критичних точок.

- •50. Карбідоутворюючі і не карбідоутворюючі легуючі елементи

22. Залишковий аустеніт в структурі гартованого матеріалу.

Залишковий аустеніт — аустеніт, що нe зазнав перетворення внаслідок гартування

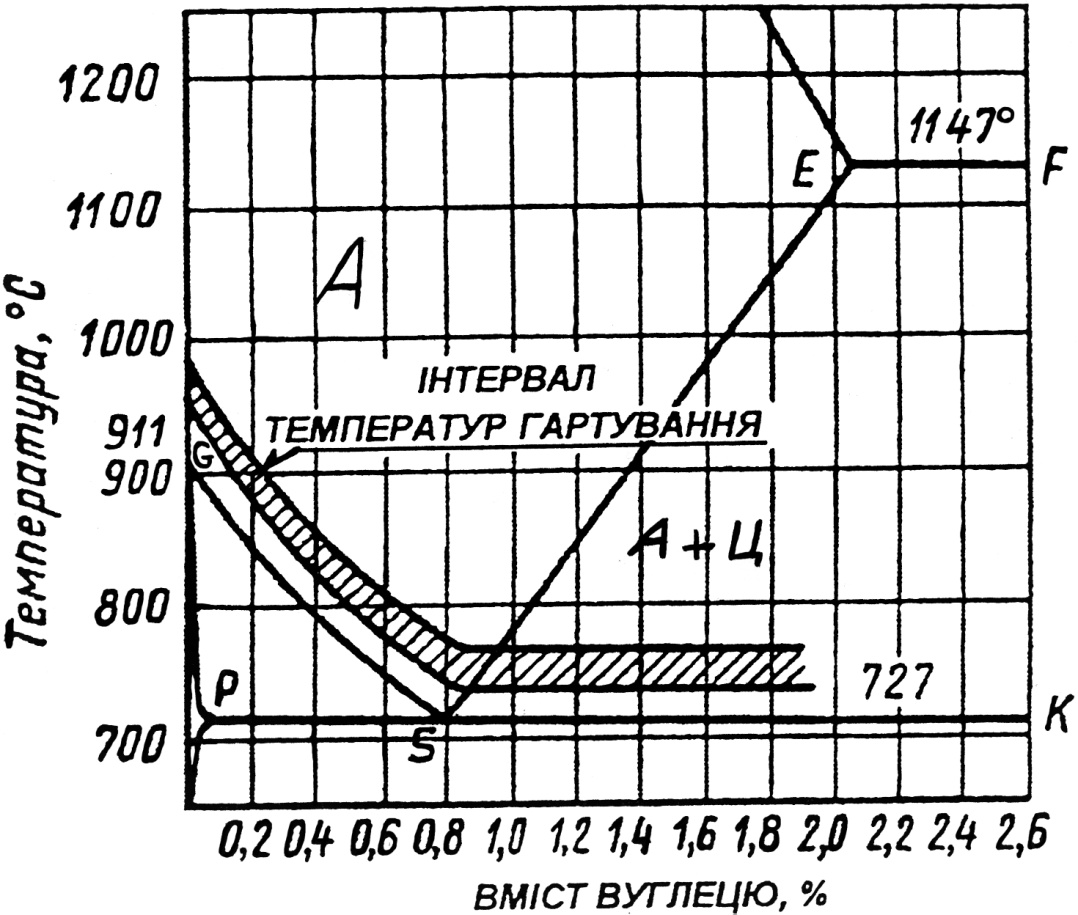

23. Повне і неповне гартування.

Загартування доевтектоїдних сталей, що включає нагрівання до температур вище Ас3, тобто в аустенітний стан, називають повним. Для заевтектоїдних сталей використовують неповне гартування, при якому сталь, нагріта до температури дещо вищої за Ас1, набуває структури А+ЦІІ, при охолодженні проходить лише перетворення А М, тобто часткова (неповна) зміна структури. Зберігання деякої частки твердого і зносостійкого вторинного цементиту сприяє підвищенню механічних властивостей сталі. Повне загартування заевтектоїдних сталей із нагріванням до температур, що перевищують Асcm, призводить до підвищення вмісту в них аустеніту залишкового і погіршення властивостей загартованих сталей.

Неповне загартування доевтектоїдних сталей небажане, тому що після нього разом з твердим мартенситом зберігається м’який надлишковий ферит. В промисловості, залежно від характеру охолодження, застосовують різноманітні способи загартування: в одному охолоджувачі (неперервне гартування), у двох охолоджувачах (перервне гартування), ступінчасте, ізотермічне, гартування з самовідпуском. Завершальною операцією після гартування є відпуск сталі.

24. Вибір температури гартування.

Температуру гартування для вуглецевих сталей назначають при допомозі діаграми стану системи Fe-Fe3C (рисунок 10.2).

25. Гартування доевтектоїдних сталей.

Для доевтектоїдних сталей застосовують повне гартування. При повному гартуванні сталь нагрівають до повної перекристалізації (до температури на 30-500С вище критичної точки Ас3 ) і утворення однофазної структури аустеніт (сплав І-І, рисунок 10.2). Ця стадія процесу кристалізації ностить назву аустенізація

26. Гартування заевтектоїдних сталей.

Гартування — це операція, при якій сталь нагрівають на 30...50 °С вище від точки Ас1 або Аст, витримують за цієї температури, а потім швидко охолоджують. У результаті такої обробки в сталі, як правило, формується мартенситна структура, тому твердість і міцність її досягають максимального значення.

Неповне гартування – застосовують переважно для заевтектоїдних сталей. Для заевтектоїдних сталей найбільш доцільною є температура гартування на 30...50 °С вище від точки Ас1У тобто температура, за якої буде ефективне гартування. У цьому разі при нагріванні й охолодженні зберігається частина цементиту, що сприяє підвищенню твердості загартованої сталі, оскільки цементит твердіший за мартенсит.

27. Структура загартованого матеріалу.

Загартування здійснюють для отримання нерівноважної структури. Для конструкційних та інструментальних сталей загартування проводять з метою їх зміцнення та підвищення твердості і зносостійкості. Після загартування проводять відпуск або старіння. Загартування може бути об’ємним (нагрів та перетворення в усьому об’ємі виробу) та поверхневим (нагрів і перетворення в поверхневому шарі).

В результаті загартування утворюється нерівноважна структура:

- мартенситу після загартування сплавів (сталей) з поліморфним перетворенням;

- перенасиченого твердого розчину після загартування сплавів без поліморфного перетворення.

Після гартування сталь має мартенситову структуру. Отже загартовуваність сталі характеризується твердістю мартенситу. Оскільки ж твердість мартенситу залежить від кількості вуглецю в ньому, загартовуваність вища тоді, коли в сталі багато вуглицю.

Загартовуваність сталі визначають на тонких пластинках, в яких після гартування можна отримати 100% мартенситу.