- •Пояснительная записка курсовой работы

- •6. Выбор и расчет переходной посадки…………………………………....35

- •Введение

- •1. Описание конструкции и принципа действия червячно-цилиндрического редуктора

- •2. Выбор посадок методом аналогов.

- •2.1 Выбор и обоснование посадки с натягом.

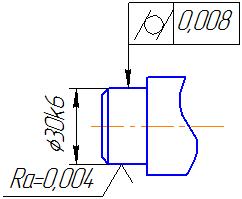

- •2.1.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •2.1.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

- •2.2 Выбор и обоснование переходной посадки.

- •2.2.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •2.2.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

- •2.3 Выбор и обоснование посадки с зазором.

- •2.3.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •2.3.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

- •3. Расчёт комбинированной посадки

- •3.2 Определение средних зазоров и натягов

- •4. Расчет и выбор посадок колец подшипников качения

- •4.1 Выбор класса точности подшипника и предельных отклонений сопрягаемых поверхностей

- •4.2 Определение вида нагружения

- •4.3 Расчет и выбор посадки для внутреннего кольца

- •4.4 Выбор посадки для наружного кольца

- •5. Расчет и выбор посадки с натягом

- •5.1. Расчет посадки с натягом

- •5.2 Расчет размерных параметров деталей выбранной посадки.

- •6. Выбор и расчет переходной посадки

- •6.1. Выбор переходной посадки методом аналогов.

- •6 .2. Определение параметров переходной посадки.

- •6.3. Расчет переходной посадки.

- •7. Выбор посадки для шпоночного соединения.

- •7.1. Выбор и обоснование посадки шпоночного соединения.

- •7.2 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •Заключение

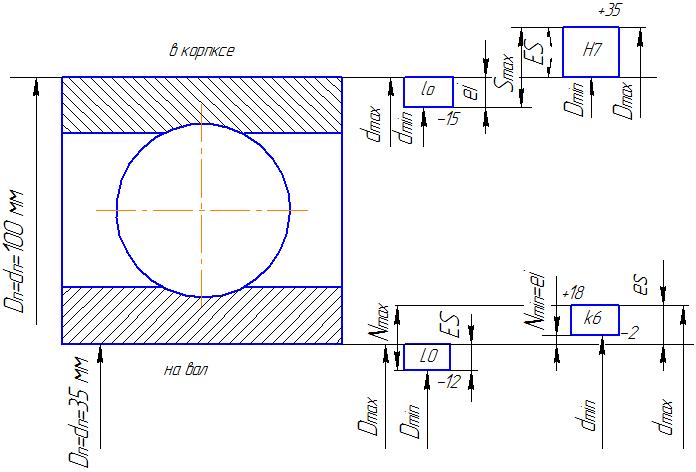

4.4 Выбор посадки для наружного кольца

Для

того чтобы в процессе работы механизма

в результате действия вибраций и толчков

кольцо имело возможность поворачиваться

на определенный угол, меняя при этом

место нагружения дорожки качения, по

[3] табл. 4.89.1 выбираем посадку с зазором

для сопряжения корпуса редуктора с

внешним кольцом подшипника и определяем

предельные отклонения для сопряжения

«корпус- подшипник»:

Ø100 .

.

Параметры

вала: Ø100

l0 [3] табл. 4,83

[3] табл. 4,83

Номинальный размер: dn= 35 мм

Верхнее предельное отклонение: es=0

Нижнее предельное отклонение: ei=-0.015мм

Среднее предельное отклонение:em=(es+ei)/2=(0-0,015)/2=-0,0075 мм

Параметры

отверстия: Ø100

H7

)

[2]

табл.1.36

)

[2]

табл.1.36

Номинальный размер: Dn=100 мм

Верхнее предельное отклонение: ES=+0.035мм

Нижнее предельное отклонение: EI=0

Среднее предельное отклонение: Em=(ES+EI)/2=(0.035+0)/2=0.0175мм

Параметры

сопряжения:

Рисунок 4.2 Схема полей допусков для наружного и внутреннего колец

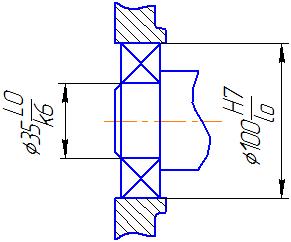

Рисунок

4.3 Схема сопряжения

Рисунок

4.3 Схема сопряжения

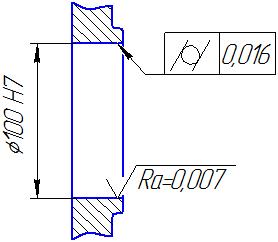

Рисунок 4.4 Корпус

Рисунок 4.5 Вал

5. Расчет и выбор посадки с натягом

5.1. Расчет посадки с натягом

=50 мм, Fа=2,5 кН, Т=40 н·М [3] П.3.1

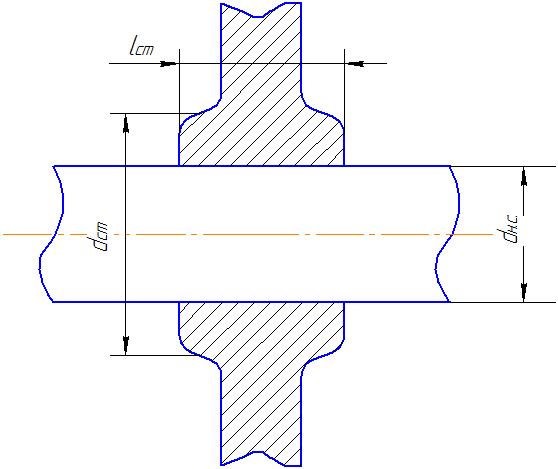

Сопряжение промежуточного вала 2 и червяного колеса 1. Соединение неподвижное неразъёмное. Неподвижность обеспечивается натягом.

Рисунок 5.1 Эскиз сопряжения

Определяем незаданные геометрические параметры деталей сопряжений, необходимые для последующего расчета.

dст= (1,6-1,8) dн.с=1,7·50=85 мм [3] с.11 (5.1)

lст =(1,4-1,6) dн.с=1,5·50=75 мм [3] с.11 (5.2)

где dст – наружный диаметр струпцины;

dн.с – номинальный диаметр вала;

lст – длина струпцины;

Находим величину минимального удельного давления, возникающего на контактируемых поверхностях и необходимого для передачи заданного крутящего момента:

pmin=

pmin= [3] с.12

(5.3)

[3] с.12

(5.3)

Где: f – коэффициент трения. Принимаем f=0.095, поскольку обе сопрягаемые детали изготовлены из стали [1] табл. 1.104. Fа- осевая сила. Fа=2,5 кН [3] табл. П.3.1. Т -крутящий момент. Т=40 н·М [3] табл. П.3.1

рmin=

=

2653404,3 Па

=

2653404,3 Па

Рассчитываем величину минимально необходимого натяга, обеспечивающего неподвижность соединения, используя известное соотношение для определения напряжений и упругих перемещений в толстостенных цилиндрах:

Nmin

p=рmin·

dн.с /

/ +

+ /

/ )

[3] с.12

(5.4)

)

[3] с.12

(5.4)

Где:

и

и

– модули упругости материалов втулки

(ступицы) и вала,

– модули упругости материалов втулки

(ступицы) и вала,

и

и

– коэффициенты Лямэ, определяемые по

следующим формулам:

– коэффициенты Лямэ, определяемые по

следующим формулам:

[3]

с.12 (5.5)

[3]

с.12 (5.5)

[3]

с.12 (5.6)

[3]

с.12 (5.6)

и

и

– коэффициенты Пуассона для ступицы и

вала. Значения

и

выбираем

по таблице [1] табл. 1.06

– коэффициенты Пуассона для ступицы и

вала. Значения

и

выбираем

по таблице [1] табл. 1.06

Принимаем

и

[1] табл. 1.106. Получив все необходимые

значения, подсчитаем величину минимального

натяга:

[1] табл. 1.106. Получив все необходимые

значения, подсчитаем величину минимального

натяга:

Nmin

p=2653404,3·

0,05 =1,38

мкм.

=1,38

мкм.

Определяем наименьший допустимый натяг с учетом уменьшения действительного натяга за счет смятия неровностей при запрессовке:

[Nmin]=

Nmin

р+1,2( +

+ )

[3] с.13

(5.7)

)

[3] с.13

(5.7)

=10мкм. =8 мкм.

Подставляем все значения в формулу:

[Nmin]= 1,38+1.2(8+10)=22,98 мкм.

Рассчитываем

максимально допустимое удельное давление

при

котором отсутствует пластическая

деформация на контактных поверхностях

деталей по следующим формулам:

при

котором отсутствует пластическая

деформация на контактных поверхностях

деталей по следующим формулам:

-

для вала [рmax

d]=0,58·σTd [3]

с.13 (5.8)

[3]

с.13 (5.8)

-

для колеса [рmax

D]=0,58·σTD [3]

с.13 (5.9)

[3]

с.13 (5.9)

σTD (σTd) – предел текучести для колеса (вала)

σTD= σTd=360·106 Па [4] табл. 1.1

Подставляем значения в формулу:

[рmax d]=0,58·360·106=203·106 Па

[рmax

D]=0,58·360·106 =132,76·106

Па

=132,76·106

Па

Находим величину наибольшего расчетного натяга, для этого возьмем минимальное значение допустимого удельного давления :

Nmax расч=[рmax D]· dн.с· / + / ) [3] с.12 (4.10)

Nmax

расч

= 132,76·106·0,05 =67,7

мкм

=67,7

мкм

Вычисляем

наибольший допустимый натяг с учетом

среза и смятия неровностей:

Вычисляем

наибольший допустимый натяг с учетом

среза и смятия неровностей:

[Nmax]=Nmax расч +1,2( + ) [3] с. 13 (5.11)

[Nmax]= 67,7+1,2·(10+8)=86,9 мкм

По таблице [1] табл. 1.49, выбираем стандартную посадку, удовлетворяющую следующим условиям:

Nmax T ≤ [Nmax] Nmax= 72 мкм

Nmin T > [Nmin] Nmin= 23 мкм

Выбираем

посадку: Ø 50 мм

мм

Определяем запас прочности при сборке:

Nз.Е= [Nmax]-Nmax T=86,9 – 72= 14,9 мкм [3] с.13 (5.12)

Запас прочности при эксплуатации:

Nз.е= Nmin T-[Nmin]=23-22,98 =0,02 мкм [3] с.13 (5.13)

В результате получили, что Nз.Е > Nз.е условие выполняется.

Находим необходимое усилие для запрессовки деталей без применения термических методов сборки:

Rзапр= fп· рmax·π·dн.с·l [3, с.14] (5.14)

Где fп – коэффициент трения при запрессовке fп=(1,15-1,2)·f, [3] с.14

Рmax-удельное давление при максимальном натяге выбранной посадки, определяемое по следующей формуле:

рmax= ·рmin

[3,

с.14]

(5.15)

·рmin

[3,

с.14]

(5.15)

рmax

= ·2653404,3=5,819 МПа

·2653404,3=5,819 МПа

fп=1,175·0.095=0,111625

Зная величину удельного давления при максимальном натяге выбранной посадки, вычисляем необходимое усилие для запрессовки деталей без применения термических методов сборки:

Rзапр= 0,111625·5,819 ·106·3,14·0,05·0,075= 7,65 кН