- •Пояснительная записка курсовой работы

- •6. Выбор и расчет переходной посадки…………………………………....35

- •Введение

- •1. Описание конструкции и принципа действия червячно-цилиндрического редуктора

- •2. Выбор посадок методом аналогов.

- •2.1 Выбор и обоснование посадки с натягом.

- •2.1.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •2.1.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

- •2.2 Выбор и обоснование переходной посадки.

- •2.2.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •2.2.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

- •2.3 Выбор и обоснование посадки с зазором.

- •2.3.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •2.3.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

- •3. Расчёт комбинированной посадки

- •3.2 Определение средних зазоров и натягов

- •4. Расчет и выбор посадок колец подшипников качения

- •4.1 Выбор класса точности подшипника и предельных отклонений сопрягаемых поверхностей

- •4.2 Определение вида нагружения

- •4.3 Расчет и выбор посадки для внутреннего кольца

- •4.4 Выбор посадки для наружного кольца

- •5. Расчет и выбор посадки с натягом

- •5.1. Расчет посадки с натягом

- •5.2 Расчет размерных параметров деталей выбранной посадки.

- •6. Выбор и расчет переходной посадки

- •6.1. Выбор переходной посадки методом аналогов.

- •6 .2. Определение параметров переходной посадки.

- •6.3. Расчет переходной посадки.

- •7. Выбор посадки для шпоночного соединения.

- •7.1. Выбор и обоснование посадки шпоночного соединения.

- •7.2 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •Заключение

2.3 Выбор и обоснование посадки с зазором.

d7=55 мм [3] табл. П.3.1

Cопряжение вала 9 с упорным кольцом 13.

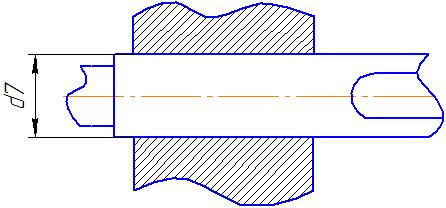

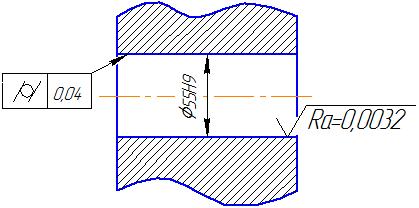

Рисунок 2.10 Эскиз соединения

Посадка должна обеспечивать хорошую передачу крутящего момента и при этом соединение должно легко разбираться и собираться.

Посадки

[1]

с.

332

-«ходовые», характеризуются умеренным

гарантированным зазором, при невысоких

требованиях к точности. Они широко

применяются для соединений со значительным

зазором при небольших рабочих ходах,

регулирования, затяжке и др.

[1]

с.

332

-«ходовые», характеризуются умеренным

гарантированным зазором, при невысоких

требованиях к точности. Они широко

применяются для соединений со значительным

зазором при небольших рабочих ходах,

регулирования, затяжке и др.

–эта

посадка с минимальным гарантированным

зазором, необходимым для компенсации

отклонений расположения сопрягаемых

поверхностей и обеспечивает подвижность

соединения в условиях запыления и

загрязнения.

–эта

посадка с минимальным гарантированным

зазором, необходимым для компенсации

отклонений расположения сопрягаемых

поверхностей и обеспечивает подвижность

соединения в условиях запыления и

загрязнения.

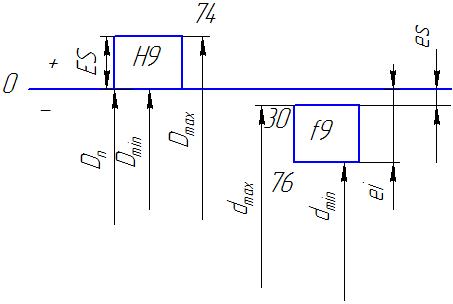

Принимаем сопряжение: 55

Параметры

вала:

55 f8

( )

[1] табл. 1.28

)

[1] табл. 1.28

Верхнее предельное отклонение es=-0,030 мм

Нижнее предельное отклонение ei=-0,076 мм

Наибольший предельный размер dmax=dn+es=54,97 мм (2.23)

Наименьший предельный размер dmin=dn+ei=54,924 мм (2.24)

Средний предельный размер

dср=(dmax + dmin)/2=(54,97+54,924)/2=54,974 мм (2.25)

Допуск размера Td=es – ei= -0,030-(-0,076)=0,046 мм (2.26)

Параметры

отверстия:

55

H9(

)

[1] табл. 1.36

)

[1] табл. 1.36

Верхнее предельное отклонение ES=+0,074 мм

Нижнее предельное отклонение EI=0

Наибольший предельный размер Dmax=Dn + ES= 55+0,074= 55,074 мм (2.27)

Наименьший предельный размер Dmin=Dn + EI = 55 + 0= 55,000 мм (2.28)

Средний предельный размер

Dср=( Dmax+ Dmin )/2=(55,074 +55,000)/2= 55,037 мм (2.29)

Допуск размера TD=ES - EI= 0,074 – 0= 0,074 мм

Параметры

сопряжения:

Наибольший зазор Smax= Dmax- dmin =55,074 -54,924 =0,15 мм (2.30)

Наименьший

зазор Smin=

dmax

-

Dmin=54,97-55,000=-0,03

мм (2.31)

Наименьший

зазор Smin=

dmax

-

Dmin=54,97-55,000=-0,03

мм (2.31)

Средний зазор Sср= (Smax+ Smin)/2=(0,15-0,03)/2=0,06 мм (2.32)

Допуск зазора TS= Smax- Smin=0,15-(-0,03)=0,018 мм (2.33)

Рисунок 2.11 Схема расположения посадки с зазором

2.3.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

Для деталей входящих в сопряжения d13, принимаем относительную геометрическую точность А. В табл. 2.20 [1], по квалитету точности размера для данной детали принимаем степень точности формы. По таблицам 2.18 и 2.40 [1], исходя из размера детали и точности формы, выбираем для деталей соответствующие числовые значения отклонения от формы—цилиндричности и взаимного расположения сопрягаемых деталей – соосности.

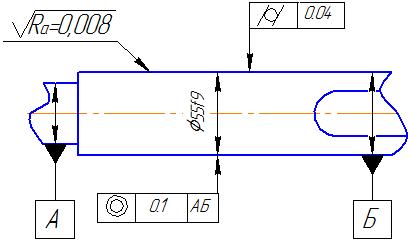

2.3.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

Детали, входящие в сопряжение d7: тихоходный вал и упорное кольцо. Для обеспечения необходимого зазора принимаем по [1] табл. 2.59 шероховатости: вала Ra=0,8 мкм и для упорного кольца Ra=3.2 мкм. Для того чтобы обеспечить стабильность зазора выбираем по [1] табл. 2.18 отклонения от цилиндричности для вала и упорного кольца 0.04 мм. Для обеспечения точности центрирования деталей выбираем по [1] табл. 2.40 отклонение от соосности для вала 0.1 мм.

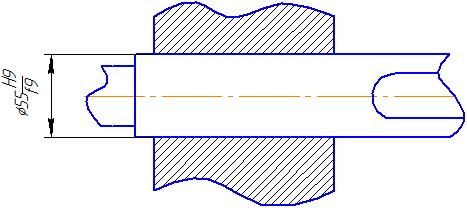

Рисунок 2.12 Эскиз сопряжения

Рисунок

2.13 Эскиз вала

Рисунок

2.13 Эскиз вала

Рисунок 2.14 Эскиз упорного кольца