- •Пояснительная записка курсовой работы

- •6. Выбор и расчет переходной посадки…………………………………....35

- •Введение

- •1. Описание конструкции и принципа действия червячно-цилиндрического редуктора

- •2. Выбор посадок методом аналогов.

- •2.1 Выбор и обоснование посадки с натягом.

- •2.1.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •2.1.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

- •2.2 Выбор и обоснование переходной посадки.

- •2.2.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •2.2.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

- •2.3 Выбор и обоснование посадки с зазором.

- •2.3.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •2.3.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

- •3. Расчёт комбинированной посадки

- •3.2 Определение средних зазоров и натягов

- •4. Расчет и выбор посадок колец подшипников качения

- •4.1 Выбор класса точности подшипника и предельных отклонений сопрягаемых поверхностей

- •4.2 Определение вида нагружения

- •4.3 Расчет и выбор посадки для внутреннего кольца

- •4.4 Выбор посадки для наружного кольца

- •5. Расчет и выбор посадки с натягом

- •5.1. Расчет посадки с натягом

- •5.2 Расчет размерных параметров деталей выбранной посадки.

- •6. Выбор и расчет переходной посадки

- •6.1. Выбор переходной посадки методом аналогов.

- •6 .2. Определение параметров переходной посадки.

- •6.3. Расчет переходной посадки.

- •7. Выбор посадки для шпоночного соединения.

- •7.1. Выбор и обоснование посадки шпоночного соединения.

- •7.2 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •Заключение

2. Выбор посадок методом аналогов.

2.1 Выбор и обоснование посадки с натягом.

=50

мм [3] табл. П.3.1

=50

мм [3] табл. П.3.1

Сопряжение промежуточного вала 2 и червяного колеса 1.

Рисунок 2.1 Эскиз сопряжения.

Соединение

неподвижное неразъёмное. Неподвижность

обеспечивается натягом. Режим нагружения

средний.

Детали

должны хорошо центрироваться. Для

аналогичных сопряжений применяются

посадки

[1]

с.

369. Выбираем посадку

[1]

с.

369. Выбираем посадку

которая

является предпочтительной для данного

вида посадок и обеспечивает необходимый

натяг. Характеризуется умеренным

натягом, обеспечивающим передачу

нагрузок средней величины без

дополнительного крепления.

которая

является предпочтительной для данного

вида посадок и обеспечивает необходимый

натяг. Характеризуется умеренным

натягом, обеспечивающим передачу

нагрузок средней величины без

дополнительного крепления.

Принимаем

сопряжение

.

.

Параметры

вала:

)

[1] табл. 1.30

)

[1] табл. 1.30

Верхнее предельное отклонение es=+0,060 мм

Нижнее предельное отклонение ei=+0,041 мм

Наибольший предельный размер dmax=dn+es=50,060 мм (2.1)

Наименьший предельный размер dmin=dn+ei=50,041 мм (2.2)

Средний предельный размер

dср=(dmax + dmin)/2=(50,060+50,041)/2=50,0505 мм (2.3)

Допуск размера Td=es – ei= 0,060 – 0,041=0,019 мм (2.4)

Параметры

отверстия:

)

[1] табл. 1.27

)

[1] табл. 1.27

Верхнее предельное отклонение ES=+0,030 мм

Нижнее предельное отклонение EI=0 мм

Наибольший предельный размер

Dmax=Dn + ES= 50 + 0,030= 50,030 мм (2.5)

Наименьший предельный размер Dmin=Dn + EI = 50+ 0= 50,000 мм (2.6)

Средний

предельный размер

Средний

предельный размер

Dср=( Dmax+ Dmin )/2=(50,030 + 50,000)/2= 50,015 мм (2.7)

Допуск размера TD=ES - EI= 0,030 – 0= 0,030 мм (2.8)

Параметры

сопряжения:

Наибольший натяг Nmax=dmax – Dmin= 50,060 – 50,000= 0,060 мм (2.9)

Наименьший натяг Nmin= dmin – Dmax= 50,041 – 50,030= 0,011 мм (2.10)

Средний натяг Nср=( Nmax + Nmin)/2=(0,060 + 0,011)/2=0,0355 мм (2.11)

Допуск натяга TS= Nmax - Nmin= 0,060 - 0,011= 0,049 мм (2.12)

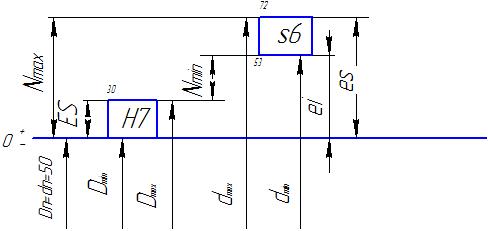

Рисунок 2.2 Схема расположения полей допусков для посадки с натягом

2.1.1 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

Для деталей входящих в сопряжения d6, принимаем относительную геометрическую точность А. В табл. 2.20 [1], по квалитету точности размера для данной детали принимаем степень точности формы. По таблицам 2.18 и 2.40 [1], исходя из размера детали и точности формы, выбираем для деталей соответствующие числовые значения отклонения от формы—цилиндричности и взаимного расположения сопрягаемых деталей – соосности.

2.1.2 Выбор параметров шероховатости, допусков формы и расположения поверхности

Детали, входящие в сопряжение d6: зубчатое колесо и промежуточный вал. Для того чтобы обеспечить натяг принимаем по [1] таблица 2.59 шероховатость Ra=1.0. Для того чтобы обеспечить точность центрирования и стабильность натяга выбираем по [1] табл. 2.18. отклонения от цилиндричности для зубчатого колеса 0.016 мм и для вала 0.010 мм. Для обеспечения точности центрирования выбираем по [1] табл. 4.40 отклонение от соосности для вала 0.02 мм.

Рисунок 2.3 Детали сопряжения Рисунок 2.4 Эскиз отверстия зубчатого колеса

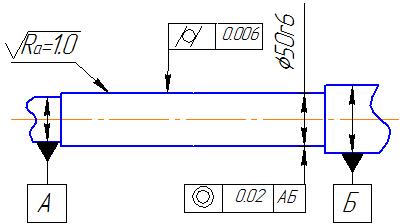

Рисунок 2.5 Эскиз вала