- •Роль тепломассобменных аппаратов в низкотемпературной технике.

- •Рекуперативные теплообменные аппараты.

- •5. Пластинчато-ребристые теплообменники

- •6. Регенеративные теплообменные аппараты.

- •13. Конденсационные, отгонные и комбинированные колонны.

- •14. Определение числа тарелок в ректификационной колонне.

- •15. Принципиальные схемы ректификационных колонн. Конденсационные колонны.

- •27. Осушка воздуха.

27. Осушка воздуха.

Осушка воздуха требуется практически всегда после того как отделены мелкие капли и основные механические примеси. Осушка воздуха наиболее дорогостоящая часть подготовки воздуха. Стоимость осушки воздуха при достижении точки росы -20-40° С составляет более 20% от общей стоимости выработки сжатого воздуха, а осушка воздуха до +3° С - менее 10%.

Осушка воздуха основана на конденсации влаги при соприкосновении воздуха с холодной поверхностью. При процессе осушки воздух c помощью вентилятора подается из помещения на испаритель (радиатор, который находится при пониженной температуре). При этом воздух охлаждается, влага из воздуха конденсируется и стекает в поддон. После отделения влаги воздух нагревается входным воздухом через дополнительный теплообменник. Энергия затрачивается только на преодоление неидеальности теплообменников и на конденсацию воды. От качества теплообменников зависит эффективность осушителя и эксплуатационная стоимость.

Одним из основных параметров системы осушки воздуха является наличие системы регулирования производительности холодильного контура и стабильность работы осушителя (при отклонении от стандартных условий). Многие дешевые системы осушки воздуха не оборудованы таким контуром.

Когда компрессорная станция (централизованное снабжение сжатым воздухом) находится в другом здании, для избежания замерзания воды в трубопроводах в зимнее время необходимы системы адсорбционной осушки.

Основной сложностью при выборе и эксплуатации систем осушки воздуха является высокая стоимость измерения параметров воздуха на выходе из блока осушки воздуха. Зачастую такой измеритель дороже самой осушки воздуха и не устанавливается на системы малой производительности.

Главной характеристикой системы осушки воздуха является производительность. Она определяет сколько воды в единицу времени сможет удалить осушитель воздуха (при определенной температуре и влажности воздуха).

3.1. Принцип действия и устройство регенераторов

В связи с тем, что условия работы ВРУ и ГХМ различны, существенно отличается также и устройство регенераторов этих установок.

В ВРУ применение регенераторов обеспечивает не только охлаждение прямого потока воздуха до необходимой температуры, но и делает возможным эффективную очистку его от влаги и двуокиси углерода путем вымораживания последних на насадке.

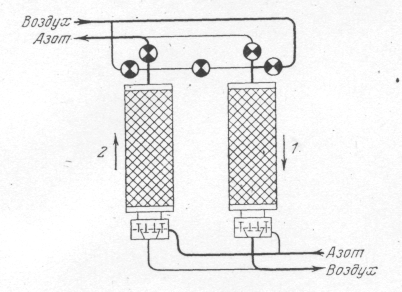

Для того, чтобы процессы тепло- и массообмена^в регенераторах протекали непрерывно, для каждой пары взаимодействующих потоков газа («воздух — азот» или «воздух — кислород») необходимо иметь не менее двух аппаратов.

Схема включения регенераторов ВРУ показана на рис. 3.1. В течение первого периода сжатый компрессором до давления около 0,6 МПа прямой поток воздуха проходит через насадку регенератора / и нагре-' шает ее, охлаждаясь при этом до температуры, близкой к температуре насыщения. Обратный поток холодного газа (в рассматриваемом случае—азот), давление которого составляет, как правило, 0,12— 0,13 МПа, омывает в это время насадку регенератора 2, охлаждая ее до определенной температуры. Температура обратного потока после регенератора достигает значения "Твоего лишь на несколько градусов ниже начальной температуры воздуха.

По истечении 3—9 мин, соответствующих продолжительности периода (полуцикла), с помощью системы клапанов осуществляется переключение потоков: охлаждаемый воздух поступает в «холодный» регенератор 2, а азот — в «теплый» регенератор /.

Пары

воды и двуокись углерода, содержащиеся

в прямом потоке воздуха в массовых

количествах, примерно равных 5-10"1 и

5-10~2%

Пары

воды и двуокись углерода, содержащиеся

в прямом потоке воздуха в массовых

количествах, примерно равных 5-10"1 и

5-10~2%

соответственно, при охлаждении конденсируются и кристаллизируются? на поверхности холодной насадки, а затем, во втором полуцйкле, испаряются и возгоняются вследствие малых парциальных давлений рн^ и рсо в обратном потоке газа и выносятся из регенераторов.

Недостатком регенераторов является наличие системы клапанов,, усложняющих их конструкцию и эксплуатацию, а также потери сжатого воздуха при переключении потоков.

Главным элементом регенераторов, определяющим в основном эффективность их работы, является насадка.

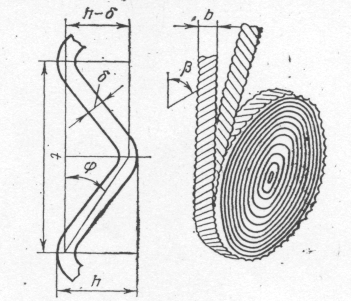

В регенераторах современных ВРУ применяются насадки двух типов: диски из алюминиевой гофрированной ленты (рис. 3.2) и насыпная насадка из базальта или-кварцита с размерами гранул 4—14 мм.

В табл. 3.1 приведены характеристики насадок из гофрированной алюминиевой ленты [100].

Для уменьшения осевой теплопроводности насадки на алюминиевой ленте в ряде случаев делают продольные прерывистые прорези, число • которых может быть различным в зависимости от высоты дисков. Длина каждой прорези обычно составляет 50 мм, а интервал между ними / 10 мм. Расстояние между рядами прорезей по высоте диска выбирают равным 8—12 мм.

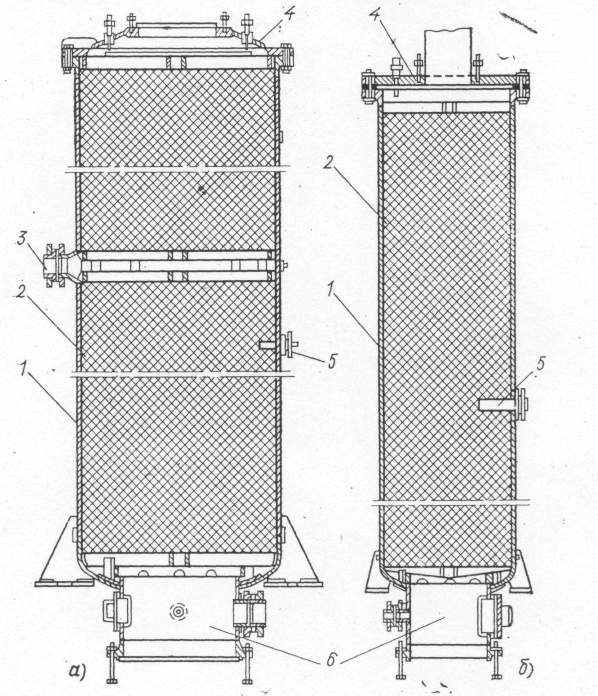

Корпус регенератора, внутри которого укладываются диски из алюминиевой ленты, выполняется сварным из листовой хромоникелевой детали толщиной 10—12 мм. Для того, чтобы исключить смещение насадки, диски размещаются между решетками и стягиваются болтами.

В азотных регенераторах в средней части насадки устраивается зазор, в зоне которого в корпус вварен штуцер для вывода петлевого воздуха (рис. 3.3) с целью предотвращения забиваемости регенератора кристаллами СО2 (см. § 3.6).

Насадка регенераторов обычно выполняется секционированной, состоящей из трех-четырех поясов. Верхний пояс заполняется дисками из алюминиевой ленты с крупными гофрами с целью увеличения живого сечения и уменьшения гидравлического сопротивления для прохода теп-лсцх) газа, имеющего наибольший удельный объем. В направлении •к холодному концу удельный объем проходящего через регенератор газа уменьшается, поэтому уменьшаются и размеры гофра каждого из расположенных ниже поясов Насадки. В нижнем поясе часто используют насыпную' каменную насадку, которая обеспечивает более высокую очистку воздуха от примесей по сравнению с дисковой насадкой, что объясняется протеканием процесса адсорбции газообразных компонентов воздуха на поверхности гранул базальта или кварцита.

Экспериментально установлено, что наиболее эффективной является насадка из ленты толщиной 0,65 мм, высотой 50 мм, с шагом рифления 5—6 мм, углом наклона гофра 60°, количеством прорезей в ленте, равным 6, и расстоянием между прорезями 8—9 мм.

В ряде крупных установок применяется лента шириной 115 мм с девятью рядами прорезей.

Регенераторы с насыпной каменной насадкой менее эффективны, чём! с дисковой. Однако их применение в схемах ВРУ дает возможность получать .часть продуктов разделения (азота и кислорода), не загрязненных примесями. Это достигается путем использования встроенного в насадку змеевика, через который отводится часть обратного потока, не участвующего в процессе удаления из объема регенератора возгоняемых СО2 и Н2О.

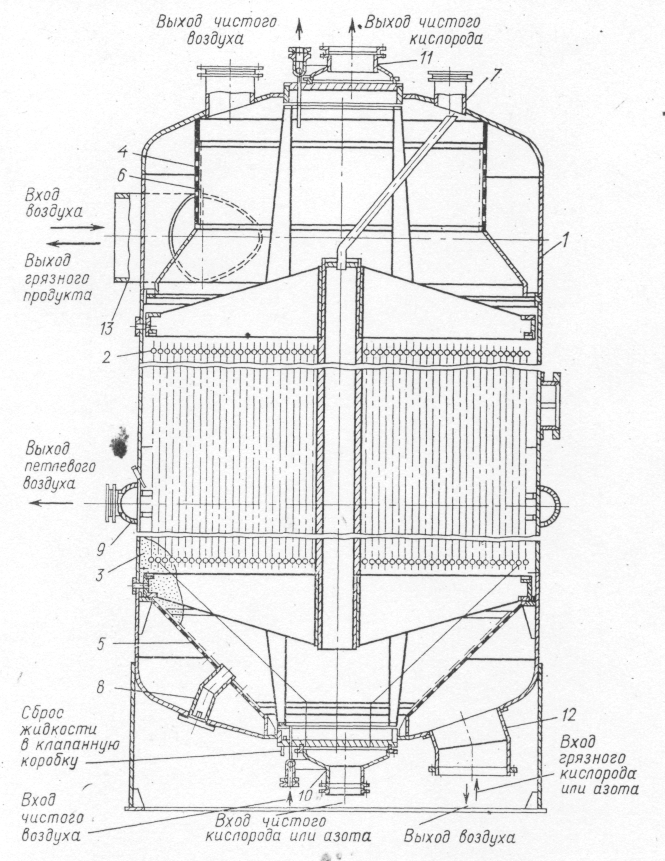

На рис. 3.4 показано устройство регенератора со встроенными змеевиками и каменной насадкой. Регенератор состоит из металлического корпуса 1, внутри которого смонтирован змеевик 2 из алюминиевых труб. Положение змеевика фиксируется кольцом, приваренным к внутренней поверхности ко'рпуса. Гранулы базальта или кварцита засыпаются в корпус регенератора-через штуцер 7. Объем насадки сверху и снизу ограничен дырчатыми о'бечайкой 4 и конусом 5, обтянутыми сеткой 6 из нержавеющей стали. Сетки выполняют роль фильтра и недопускают попадания в поток газов мелких камней и пыли. Удаление насыпной насадки 3 из регенератора осуществляется через штуцер <§. Взаимодействующие прямой и обратный потоки газов поступают в насадку и отводятся из нее через штуцера 12 и 13. При этом часть обратного потока подается в змеевик через штуцер 10 и в чистом виде выхо-

дит из регенератора через штуцер 11. Отбор петлевого воздуха осуществляется через коллектор 9. Вследствие низкого коэффициента теплоотдачи к наружной поверхности труб, отложения на них кристаллов воды и двуокиси углерода и малых значений температурного напора между внешним и внутренним потоками газов (в большей степени это относится к периоду холодного дутья) интенсивность теплопередачи через стенку змеевика низка. Это приводит к увеличению размеров змеевика и, следовательно, регенератора в целом в 5—б раз по сравнению с регенератором с насадкой из алюминиевой ленты. По этой же причине недорекуперация чистых продуктов в 2—3 раза больше недорекупера-ции обратного потока, проходящего через каменную насадку.

Продолжительность дутья вследствие большой массы насьщной насадки возрастает до 9—10 мин; что заметно снижает взаимные перетоки газов при переключении потоков, облегчает работу системы клапанов и упрощает условия регулирования температурного режима регенераторов.

Используемые в регенераторах в качестве материала насадки базальт и кварцит обладают высокой прочностью, малой истираемостью, большой плотностью и теплоемкостью (табл. 3.3).

Средние свободный объем и плотность насыпных каменных насадок практически не зависят от размера гранул и примерно равны 0,42 м3/м3 и 1740 кг/м3.

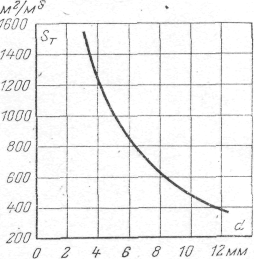

Удельная площадь поверхности насадки. 5Т, являющаяся функцией среднего размера гранул с1, может быть найдена х: помощью экспериментально установленной зависимости, представленной на рис. 3.5.

Рис. 3.5. Зависимость

удельной поверхности 5Т насыпных

насадок от размера гранул и.

в целях получения чистых продуктов разделения предпочтительнее. Необходимо однако, учитывать, что применение реверсивных тепло обменников требует более высокой надежности системы переключе ния газовых потоков и автоматической стабилизации температурного режима из-за повышенной опасности попадания больших- количеств