- •Кристаллизация металлов и сплавов

- •1. Теоретические сведения

- •2. Реальное строение слитка

- •3. Оборудование

- •4. Кристаллизация соли

- •5. Исследование слитков

- •6. Вопросы для самопроверки

- •Макроструктурный анализ металлов и сплавов

- •6. Вопросы для самопроверки

- •Определение твердости металлов и сплавов

- •1. Теоретические сведения

- •2. Современные методы определения твердости Измерение твердости тарированным напильником (метод царапания)

- •3. Измерение твердости динамическим вдавливанием шарика (способ Польди).

- •4. Измерение твердости стальным шариком (метод Бринелля). Гост9012-59.

- •5. Измерение твердости по методу Роквелла. Гост 9377-60.

- •5.1. Устройство и принцип действия прибора для определения твердости по Роквеллу

- •6. Измерение твёрдости алмазной пирамидой (метод Виккерса) гост

- •6.1 Устройство и принцип действия прибора для определения твёрдости методом Виккерса

- •7. Приборы, материалы, инструмент

- •8. Другие методы определения твердости. Измерение микротвердости. Гост 9450-60. Прибор пмг-3

- •9. Измерение твердости падающим бойком (метод Шора).

- •10. Неразрушающие методы контроля твердости

- •11. Вопросы для самопроверки

- •Микроструктура углеродистых незакаленных сталей

- •1. Теоретические сведения

- •2. Техника микроскопического анализа

- •3. Микроструктура углеродистых сталей

- •4. Порядок выполнения работы

- •5. Вопросы для самопроверки

- •Микроструктура и свойства чугунов

- •1. Теоретические сведения

- •2. Вопросы для самопроверки

- •Упражнение по диаграмме состояний железоуглеродистых сплавов

- •1. Теоретические сведения

- •2. Задание

- •3. Вопросы для самопроверки

- •Основные виды термической обработки углеродистой стали

- •1. Теоретические сведения

- •2. Методика выполнения лабораторной работы

- •3. Вопросы для самоподготовки

- •Ознакомление с химическим составом, маркировкой, свойствами и областью применения сталей и чугунов

- •2. Маркировка сталей

- •3. Маркировка чугунов

- •4. Маркировка твёрдых сплавов

- •Индивидуальные задания

- •Знакомство с химическим составом, маркировкой, свойствами и областью применения цветных металлов и сплавов

- •1. Теоретические сведения

- •2. Общая классификация цветных металлов и их сплавов

- •3. Алюминий и его сплавы

- •3.1. Деформируемые алюминиевые сплавы

- •3.2. Литые алюминиевые сплавы

- •3.3. Подшипниковые алюминиевые сплавы

- •3.4. Спечённые алюминиевые сплавы

- •3.5. Магний и его сплавы

- •3.6. Титан и его сплавы

- •3.7. Медь и её сплавы

- •3.8. Сплавы на основе меди

- •4. Индивидуальные задания

- •Микроструктура и свойства сталей после поверхностного упрочнения

- •1. Теоретические сведения

- •2. Оборудование

- •3. Порядок выполнения работы

- •4. Вопросы для самоподготовки

- •Изготовление изделий из неметаллических материалов

- •Теоретические сведения

- •Порядок выполнения работы.

- •98309 Г. Керчь, ул. Орджоникидзе, 82.

5. Измерение твердости по методу Роквелла. Гост 9377-60.

Испытание на твердость по Роквеллу производится вдавливанием в испытуемый образец алмазного конуса с углом при вершине 120° или стального закаленного шарика диаметром 1,583 мм (1/16") под действием двух нагрузок: предварительной Р0 =10 кгс и общей Р, равной сумме предварительной и основной Pi, т.е. Р = Р0 +Pi

За единицу твердости принимается величина, соответствующая осевому перемещению индентора на 0,002 мм.

Число твердости по Роквеллу HR является условной величиной и определяется разностью глубин, на которые переместится индентор под действием последовательно приложенных предварительной Ро общей Р -нагрузок.

Рис. 4.4. Схема испытания твердости алмазным конусом.

Твердость вычисляется, как безмерная величина по формуле:

![]()

где h и h0 величины перемещения индентора под действием соответственно

предварительной (Po=h0) и общей нагрузок (P=h),

k - состоящая величина равная при испытании конусом 0,2 (обозначается радиус закругления конуса у вершины) шариком - 0,26. Численная величина твердости отсчитывается по шкале индикатора часового типа, имеющей 100 делений, каждое из которых соответствует углублению наконечника на 0,002 мм (2 мкм).

Циферблат индикатора прибора имеет две шкалы: черную (А,С) для проведения испытаний с алмазным конусом и красную (В) для испытаний с шариком. Шкалу А применяют для испытания твердых сплавов тонкого твердого листового материала или тонкого верхнего слоя высокой твердости. Шкалу С применяют для определения твердости термически обработанной стали (закалка, отпуск). Шкала В служит для испытания металлов и сплавов средней твердости (отожжённая и нормализованная сталь, чугун, медные сплавы и др.). В зависимости от типа индентора (шарика или конуса), а также от нагрузки, при которой проводят испытания, число твердости обозначают HRA, HRC, HRB.

Характеристика чисел твердости по Роквеллу

Таблица № 1

Обозначение твердости по Роквеллу |

Тип наконечника (индентора) |

Нагрузка в кгс |

Пределы изменения твердости в единицах по Роквеллу |

Перерасчет на НВ |

|

HRB |

Стальной шарик диаметром 1,58мм (1/16") |

10 |

100 |

25- 100 |

50-229 |

HRC |

Конус алмазный 120° |

10 |

150 |

20-67 (20-55) |

229-68 |

HRA |

Конус алмазный 120° |

10 |

60 |

70-85 |

375-780 |

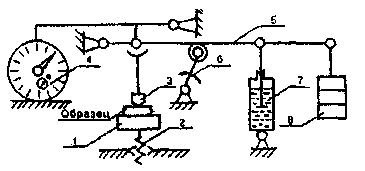

5.1. Устройство и принцип действия прибора для определения твердости по Роквеллу

Рис. 4.5. Схема прибора для испытаний твердости по Роквеллу типа ТК-2.

На сменный предметный столик 1 устанавливается образец (изделие) и вращением подъёмного винта 2 подводится к наконечнику 3 с шариком или конусом, причём, подъём столика производится до тех пор, пока малая стрелка индикатора 4 не остановится на красной точке. Наконечник вдавливается в образец при помощи цилиндрической пружины с нагрузкой равной 10 кгс. Рычажная система 5 с соотношением плечей рычага 1:20 (действительный вес грузов в 20 раз меньше их условного веса) и кулачковый механизм 6 приводится в движение нажатием педали, расположенной у основания подъёмного винта 2. Плавное опускание рычага обеспечивается при помощи масляного амортизатора 7. Подвеска с грузами 8 при одном грузе обеспечивает образец дополнительной нагрузкой в 50 кгс, два груза сообщают нагрузку в 90 кгс, три груза 140 кгс, что соответствует общей нагрузке в 60, 100, 150 кгс. Продолжительность выдержки под нагрузкой 4 сек, после чего фиксируется численная величина твёрдости, а столик прибора опускается в исходное положение.