- •Кристаллизация металлов и сплавов

- •1. Теоретические сведения

- •2. Реальное строение слитка

- •3. Оборудование

- •4. Кристаллизация соли

- •5. Исследование слитков

- •6. Вопросы для самопроверки

- •Макроструктурный анализ металлов и сплавов

- •6. Вопросы для самопроверки

- •Определение твердости металлов и сплавов

- •1. Теоретические сведения

- •2. Современные методы определения твердости Измерение твердости тарированным напильником (метод царапания)

- •3. Измерение твердости динамическим вдавливанием шарика (способ Польди).

- •4. Измерение твердости стальным шариком (метод Бринелля). Гост9012-59.

- •5. Измерение твердости по методу Роквелла. Гост 9377-60.

- •5.1. Устройство и принцип действия прибора для определения твердости по Роквеллу

- •6. Измерение твёрдости алмазной пирамидой (метод Виккерса) гост

- •6.1 Устройство и принцип действия прибора для определения твёрдости методом Виккерса

- •7. Приборы, материалы, инструмент

- •8. Другие методы определения твердости. Измерение микротвердости. Гост 9450-60. Прибор пмг-3

- •9. Измерение твердости падающим бойком (метод Шора).

- •10. Неразрушающие методы контроля твердости

- •11. Вопросы для самопроверки

- •Микроструктура углеродистых незакаленных сталей

- •1. Теоретические сведения

- •2. Техника микроскопического анализа

- •3. Микроструктура углеродистых сталей

- •4. Порядок выполнения работы

- •5. Вопросы для самопроверки

- •Микроструктура и свойства чугунов

- •1. Теоретические сведения

- •2. Вопросы для самопроверки

- •Упражнение по диаграмме состояний железоуглеродистых сплавов

- •1. Теоретические сведения

- •2. Задание

- •3. Вопросы для самопроверки

- •Основные виды термической обработки углеродистой стали

- •1. Теоретические сведения

- •2. Методика выполнения лабораторной работы

- •3. Вопросы для самоподготовки

- •Ознакомление с химическим составом, маркировкой, свойствами и областью применения сталей и чугунов

- •2. Маркировка сталей

- •3. Маркировка чугунов

- •4. Маркировка твёрдых сплавов

- •Индивидуальные задания

- •Знакомство с химическим составом, маркировкой, свойствами и областью применения цветных металлов и сплавов

- •1. Теоретические сведения

- •2. Общая классификация цветных металлов и их сплавов

- •3. Алюминий и его сплавы

- •3.1. Деформируемые алюминиевые сплавы

- •3.2. Литые алюминиевые сплавы

- •3.3. Подшипниковые алюминиевые сплавы

- •3.4. Спечённые алюминиевые сплавы

- •3.5. Магний и его сплавы

- •3.6. Титан и его сплавы

- •3.7. Медь и её сплавы

- •3.8. Сплавы на основе меди

- •4. Индивидуальные задания

- •Микроструктура и свойства сталей после поверхностного упрочнения

- •1. Теоретические сведения

- •2. Оборудование

- •3. Порядок выполнения работы

- •4. Вопросы для самоподготовки

- •Изготовление изделий из неметаллических материалов

- •Теоретические сведения

- •Порядок выполнения работы.

- •98309 Г. Керчь, ул. Орджоникидзе, 82.

6. Вопросы для самопроверки

Особенности строения кристаллических тел, анизотропия кристаллов.

Виды несовершенств кристаллического строения и их влияние на механические свойства материалов.

Полиморфизм металлов.

Понятие о макроструктуре.

Сущность процессов плавления и кристаллизации.

Особенности строения литой стали, деформированного металла.

Макроструктурный анализ: сущность, области применения.

Литература: [2] с.180-203; [3] с.77-100; [7] с. 121-133.

ЛАБОРАТОРНАЯ РАБОТА № 3

МИКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ

Цель работы:

Изучить методику приготовления микрошлифов, микроструктуру образцов после механических испытаний.

Микроструктурным анализом называется исследование структуры металлов с помощью микроскопа. Этот метод позволяет определить фазовый состав и тонкую структуру металлов и сплавов в литом, деформированном состояниях, после различных видов термической и химико-термической, обработок, качество металла (загрязненность стали неметаллическими включениями, микропористость, микротрещины), величину зерен и др. детали и строения. В отличие от макроанализа при микроанализе изучают структуру с общим увеличением от нескольких десятков до 2000-3000 раз, а в случае использования электронного микроскопа - до 1000000 раз и более. В рядовых металлографических исследованиях увеличение микроскопа обычно ограничено величиной порядка 1500 раз. Электронным микроскопом исследуются детали строения размерами до 3-5 А и таким образом определяется тонкая структура для количественной оценки структуры сплавов (величины зерен, его формы, распределения частиц по размерам и др.) применяют сканирующие микроскопы типа «Квантимета». В этих приборах поверхность образца обследуется очень узким пучком электронов, режим сканирования, т.е. скорость и шаг перемещения шлифа, задается автоматически. Информация видается в виде графиков или таблиц.

Развитие микроскопического анализа предполагает не только совершенствование принципов и техники микроскопии, но и техники подготовки образцов - объектов исследования.

Наиболее широко исследования структуры проводятся на металлографических вертикальных микроскопах (МИМ-7, МИМ-6, ММР-2) и горизонтальных (МИМ-8, МИМ-9 и др.). Общий вид микроскопа МИМ-6 представлен на рис. 3.1.

Максимальное увеличение (полезное) микроскопа зависит от разрешающей способности микроскопа. Под разрешающей способностью понимается размер той минимальной частички, которая отчетливо видна в приборе. Разрешающая способность рядового оптического микроскопа равна 0,2-0,4 мкм.

Рис.3.1. Общий вид микроскопа МИМ-6.

1-нижний корпус; 2-верхний корпус микроскопа; 3-осветительное устройство; 4-визуальный тубус; 5-предметный столик; 6-винт для перемещения предметного столика; 7-механизм грубой наводки на фокус; 8-микрометрический винт для тонкой фокусировки.

При исследовании структуры оптическими микроскопами готовятся микрошлифы небольших размеров, например, в воде кубика с ребром 10 мм или цилиндрических шайб диаметром 10-15 мм и высотой 10 мм. Выбор места детали, из которого нужно вырезать образец, и выбор той поверхности, на которой надо приготовить микрошлиф, зависит от целей металлографического исследования. В случае изготовления шлифов из мелких деталей, например, из проволоки и т.д. образец заливают легкоплавким сплавом, серой или пластмассой или зажимают в специальные струбцинки. Методика приготовления микрошлифа заключается в отрезке заготовки для микрошлифа, в более тщательном шлифовании металлографической бумагой и полировании (механическом, химико-механическом и электрохимическом). Полируют шлифы на полировальном круге, обтянутом фетром или сукном.

В качестве абразива могут быть использованы водные растворы суспензии окиси хрома, окиси алюминия или алмазные пасты различной зернистости. Полирование считается законченным, если удалены все риски и шлиф имеет зеркальную поверхность. Отполированная поверхность тщательно промывается проточной водой, затем спиртом и сушится фильтровальной бумагой. Изучение микроструктуры следует начинать с рассмотрения микрошлифа в "нетравленом" виде, т.е. непосредственно после полирования. При этом определяется наличие неметаллических включений (графита, сульфидов, оксидов и т.д.) микропористости, микротрещин и качество приготовления шлифа.

Чтобы выявить структуру, надо создать рельеф или окрасить в разные цвета структурные составляющие, что достигается обычно химическим травлением полированного микрошлифа. В зависимости от химического состава материала, обработки и целей исследования используют различные реактивы, чаще всего это слабые спиртовые или водные растворы кислот или щелочей, а также смеси различных кислот. Например, травлением 4% раствором НN03 в спирте, выявляется структура углеродистой стали и чугуна. Продолжительность травления от нескольких секунд до I минуты.

Химическое травление проводится путем погружения полированной поверхности шлифа в реактив на непродолжительное время или путем нанесения реактива из пипетки на поверхность шлифа. После травления шлиф промывают водой, спиртом и сушат, прикладывая фильтровальную бумагу.

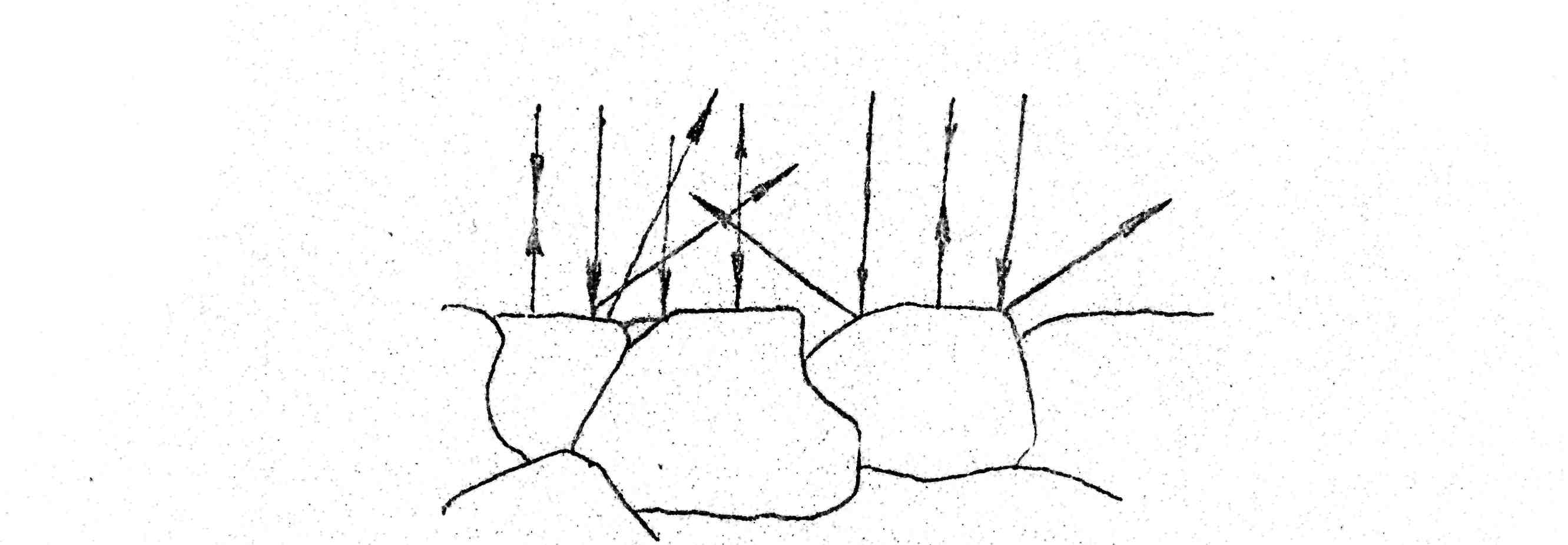

Выявление микроструктуры связано с различной травимостью элементов структуры металла (тела зерна и его границ) или сплава (различные фазы). При травлении кислота в первую очередь воздействует на границы зерна, как места, имеющие дефектное строение и которые в травленом шлифе станут углублениями; свет, падая на них, будет рассеиваться (рис. 2), и в поле зрения микроскопа они будут казаться темными, а теле зерна светлым.

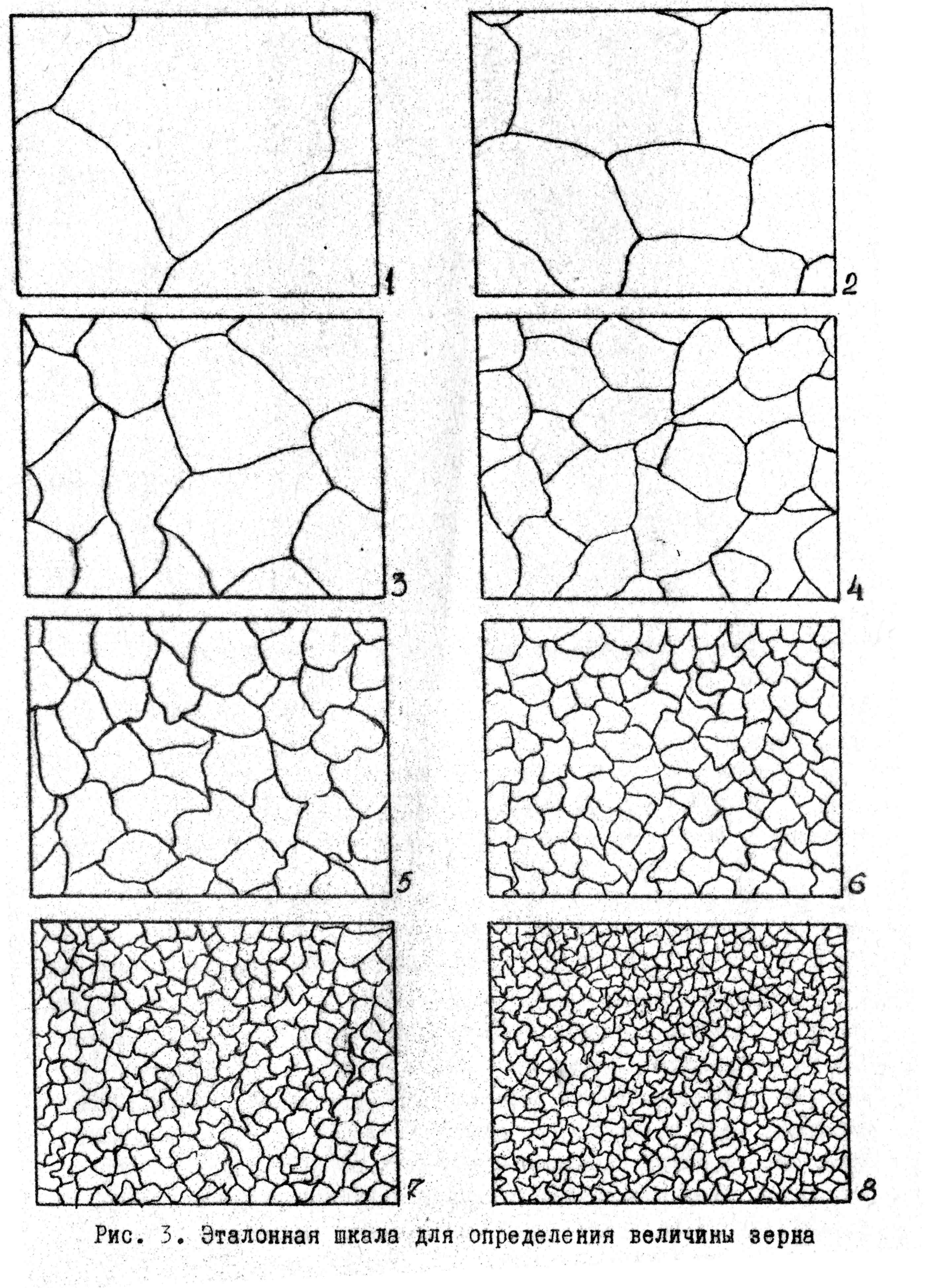

Поскольку величина зерна влияет на механические свойства металла она используется в качестве показателя механических свойств металлов и сплавов в соответствии с ГОСТом 5639-82 (СТ СЭВ 1959-79).

При этом для грубой оценки величины зерна (в приемо-сдаточных испытаниях, при выборе режимов термической обработки и т.д.) пользуются сравнением микроструктур с эталонной шкалой для определения величины зерна (ГОСТ 5639-82) /рис. 3/.

Рис. 3.2. Схема отражения хода лучей от плоскости зерна и его границ.

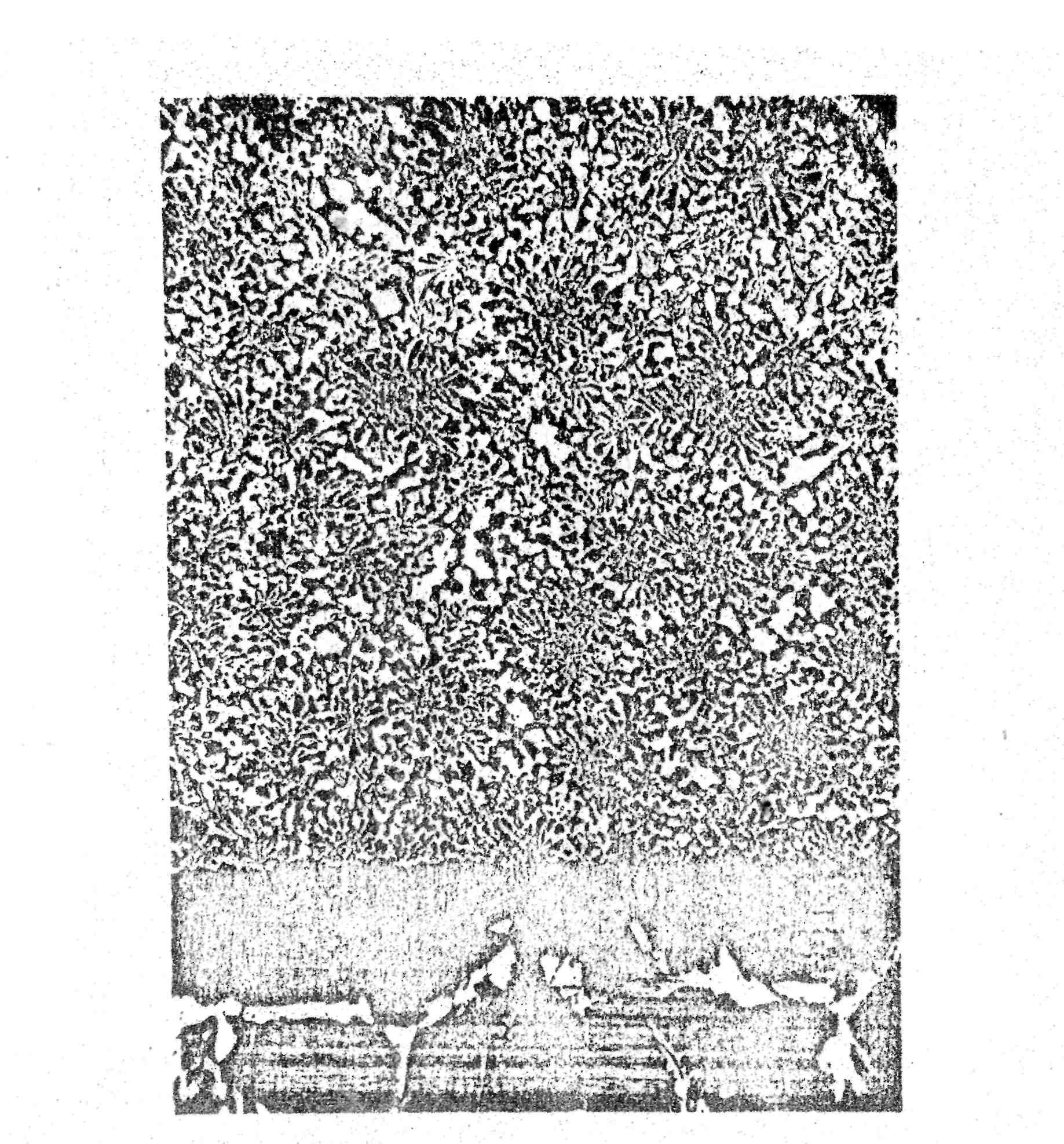

В качестве примера применения микроструктурного анализа на рис. 4 представлена фотография, характеризующая структуру композиционного материала, состоящего из углеродистой стали и упрочняющего поверхностного слоя.

На рис.3.5 представлена схема измерения микротвердости композиционного материала, характеризующей изменение механических свойств по сечению композиции.

Ход работы:

При выполнении лабораторной работы необходимо выполнять следующие правила работы с микроскопом и микрошлифами:

I. На предметный столик микроскопа помещать шлиф, только хорошо просушенный после травления и промывки,

2. Наводку объектива на фокус макро- микровинтами производить плавно без рывков и больших усилий. Не допускать удара и соприкосновения линза объектива с поверхностью шлифа или предметным столиком.

3. Аккуратно обращаться с микрошлифами: а) шлифы можно брать только за боковую поверхность; б) нельзя водить шлифом по столику микроскопа и по любой поверхности; в) после просмотра микрошлиф поместить в эксикатор.

Объективы |

Окуляры |

||

7x |

10x |

15x |

|

9 · 0,20 |

63 |

90 |

135 |

21 · 0,40 |

147 |

210 |

315 |

40 · 0,65 |

280 |

400 |

600 |

Таблица I

Рис.3.4. Структура композиционного материала.

Рис.3.5. Схема измерения микротвердости композиционного материала.

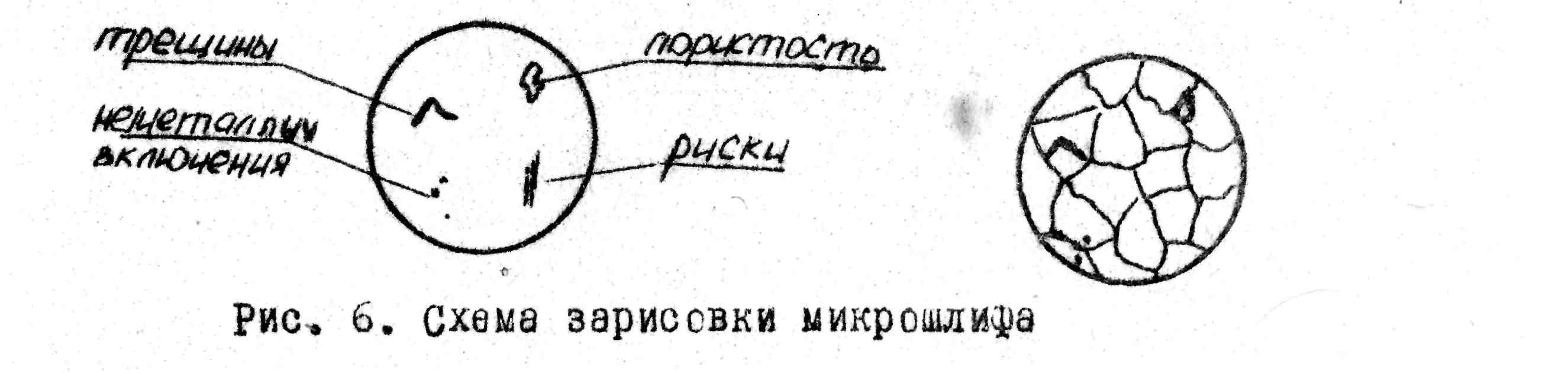

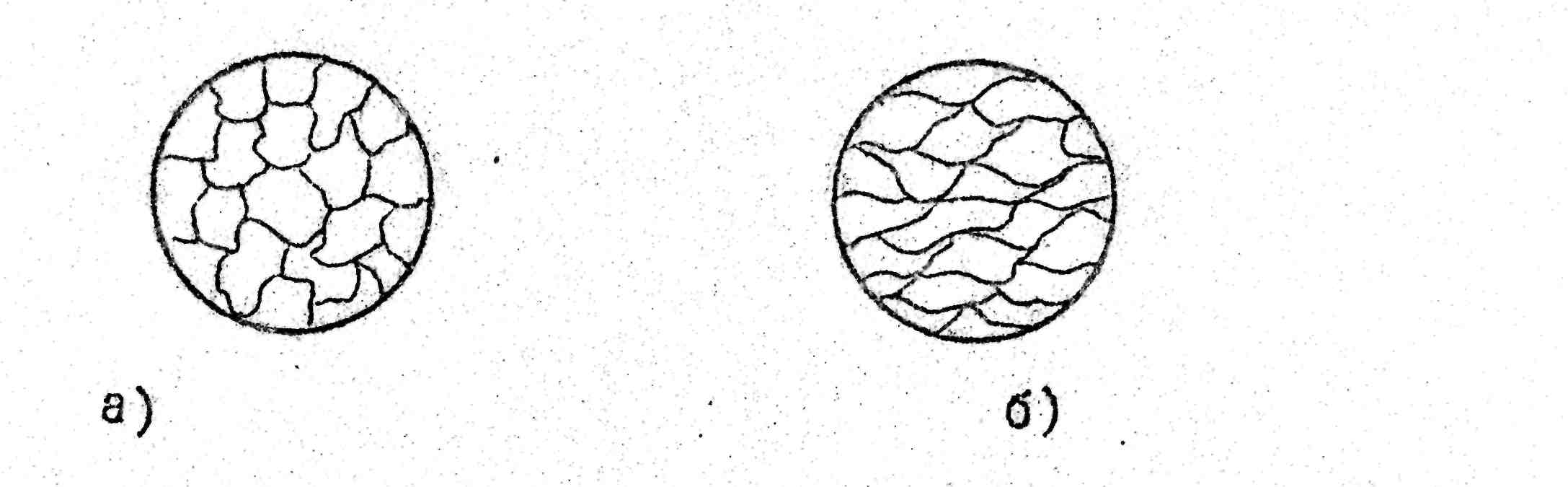

В качестве иллюстрации на рис. 3.6 дана схема шлифа: а) до травления; б) после травление 4% раствором НNO3 в спирте, увеличение микроскопа x 200.

Механические свойства металлов и сплавов зависят от химического состава и структуры. Существенное влияние на свойства оказывает величина зерна металла. На рис. 3.7, 3.8 представлено влияние величины зерна на прочностные характеристики. Чем мельче зерно, тем выше предел упругости (рис.3.7) и предел текучести (рис.3.8).

Рис. 3.7. Кривые растяжений образцов:

а) крупнозернистое железо; б) мелкозернистое железо

Рис. 3.8. Влияние величины зерна на предел текучести

технического сплава Аl - 3,5% -Мn.

Зерном или кристаллитом называетcя кристалл неправильной формы в поликристаллическом теле, имеющий границу раздела.

В результате деформации в образце происходят структурные изменения. До деформации зерно имело округлую форму (рис. 3.9а), после деформаций в результате смещений по плоскостям скольжения зерна вытягиваются в направлении действующих сил, образуя волокнистую структуру (рис. 3.9б).

Рис. 3.9. Изменение структуры металла при пластической деформации:

а) до деформации; б) после деформации

Одновременно с изменением формы зерна внутри него происходит дробление блоков и увеличение угла разориентировки между ними, что приводит к деформационному упрочнению металла.

Задание

I. Ознакомиться с сущностью метода микроанализа структуры металлов и сплавов и составить краткий конспект (выполняется при подготовке к лабораторной работе).

2. Исследовать микрошлиф стали до травления, зарисовать.

3. Провести травление шлифа стали 4% раствором азотной кислоты в спирте, изучить его строение под микроскопом и зарисовать.

4. Определить размер зерна визуальным сравнением с эталонной шкалой для определения величины зерна (см. рис. 3) и ориентировочно оценить свойства.

5. Зарисовать и охарактеризовать микроструктуру образцов стали после механических испытаний:

а) до деформирования;

б) после деформирования при нагрузке, не превышающей рв;

в) после деформирования в месте шейки образца.

ЛАБОРАТОРНАЯ РАБОТА № 4