- •Кристаллизация металлов и сплавов

- •1. Теоретические сведения

- •2. Реальное строение слитка

- •3. Оборудование

- •4. Кристаллизация соли

- •5. Исследование слитков

- •6. Вопросы для самопроверки

- •Макроструктурный анализ металлов и сплавов

- •6. Вопросы для самопроверки

- •Определение твердости металлов и сплавов

- •1. Теоретические сведения

- •2. Современные методы определения твердости Измерение твердости тарированным напильником (метод царапания)

- •3. Измерение твердости динамическим вдавливанием шарика (способ Польди).

- •4. Измерение твердости стальным шариком (метод Бринелля). Гост9012-59.

- •5. Измерение твердости по методу Роквелла. Гост 9377-60.

- •5.1. Устройство и принцип действия прибора для определения твердости по Роквеллу

- •6. Измерение твёрдости алмазной пирамидой (метод Виккерса) гост

- •6.1 Устройство и принцип действия прибора для определения твёрдости методом Виккерса

- •7. Приборы, материалы, инструмент

- •8. Другие методы определения твердости. Измерение микротвердости. Гост 9450-60. Прибор пмг-3

- •9. Измерение твердости падающим бойком (метод Шора).

- •10. Неразрушающие методы контроля твердости

- •11. Вопросы для самопроверки

- •Микроструктура углеродистых незакаленных сталей

- •1. Теоретические сведения

- •2. Техника микроскопического анализа

- •3. Микроструктура углеродистых сталей

- •4. Порядок выполнения работы

- •5. Вопросы для самопроверки

- •Микроструктура и свойства чугунов

- •1. Теоретические сведения

- •2. Вопросы для самопроверки

- •Упражнение по диаграмме состояний железоуглеродистых сплавов

- •1. Теоретические сведения

- •2. Задание

- •3. Вопросы для самопроверки

- •Основные виды термической обработки углеродистой стали

- •1. Теоретические сведения

- •2. Методика выполнения лабораторной работы

- •3. Вопросы для самоподготовки

- •Ознакомление с химическим составом, маркировкой, свойствами и областью применения сталей и чугунов

- •2. Маркировка сталей

- •3. Маркировка чугунов

- •4. Маркировка твёрдых сплавов

- •Индивидуальные задания

- •Знакомство с химическим составом, маркировкой, свойствами и областью применения цветных металлов и сплавов

- •1. Теоретические сведения

- •2. Общая классификация цветных металлов и их сплавов

- •3. Алюминий и его сплавы

- •3.1. Деформируемые алюминиевые сплавы

- •3.2. Литые алюминиевые сплавы

- •3.3. Подшипниковые алюминиевые сплавы

- •3.4. Спечённые алюминиевые сплавы

- •3.5. Магний и его сплавы

- •3.6. Титан и его сплавы

- •3.7. Медь и её сплавы

- •3.8. Сплавы на основе меди

- •4. Индивидуальные задания

- •Микроструктура и свойства сталей после поверхностного упрочнения

- •1. Теоретические сведения

- •2. Оборудование

- •3. Порядок выполнения работы

- •4. Вопросы для самоподготовки

- •Изготовление изделий из неметаллических материалов

- •Теоретические сведения

- •Порядок выполнения работы.

- •98309 Г. Керчь, ул. Орджоникидзе, 82.

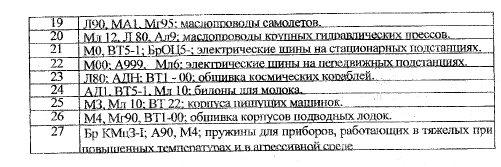

4. Индивидуальные задания

Из трех предложенных марок обосновать и выбрать материал для изготовления заданной детали, указать его наименование, примерный химический состав и свойства № задания соответствует номеру фамилии студента в групповом журнале.

Литература: [5], с. 151-163; [6], с. 301-323.

ЛАБОРАТОРНАЯ РАБОТА № 11

Микроструктура и свойства сталей после поверхностного упрочнения

Цель работы:

1. Изучить влияние основных способов поверхностного упрочнения на

структуру металла.

2. Оценить влияние способа обработки на степень упрочнения поверхности детали.

3. Приобрести навык выбора способа поверхностного упрочнения в зависимости от марки стали и назначения детали.

1. Теоретические сведения

Разрушение металла под действием статических и динамических нагрузок, трения, усталостных напряжений и коррозии начинается обычно с поверхностных слоев. Поэтому одним из основных направлений повышения надежности и долговечности машин и механизмов является поверхностное упрочнение нагруженных деталей. Добиться этой цели можно тремя методами: наклёпом, термической обработкой и изменением химического состава поверхностных слоев металла. Последний метод упрочнения стальных деталей используют в комбинации с нагревом и называют химико-термической обработкой (ХТО).

Все виды упрочнения уменьшают абразивный износ деталей (из-за повышения твёрдости) и склонность к усталостному разрушению (из-за появления остаточных напряжений сжатия в поверхностном слое).

Деформационное упрочнение (наклёп) осуществляется способом дробеструйной обработки (поверхность деталей в специальных камерах обдувают чугунной дробью диаметром 0,5 - 2мм со скоростью 20 — 100 м/с) или обкаткой шлифованными роликами из закалённой стали. Выполняется на специально оборудованных станках, типа токарных. Упрочнению подвергаются детали из низко- средне- и высокоуглеродистых сталей после окончательной механической и термической обработки. Глубина наклёпанного слоя составляет 0,2 — 0,7 мм при дробеструйной обработке и 20 - 30 мм при обкатке роликами. Структура оттого слоя характеризуется повышенной плотностью дислокаций, измельчение блоков. Максимальное повышение твёрдости (до 40 %) достигается при обработке мягких низкоуглеродистых сталей.

Упрочнение наклёпом является дешевым и производительным методом (длительность обработки 3 — 12 мин), широко используется для повышения стойкости рессор, пружин, торсионных валов, зубил и т.д. Наклёп сохраняется при нагреве деталей до 300 - 400 С.

Поверхностная закалка (закалка ТВЧ) - производится для деталей из углеродистых и низколегированных сталей с содержанием углерода 0,4 — 0,6 % после механической обработки заготовок, подвергнутых отжигу или нормализации. Нагрев поверхностных слоев до 840 - 1020°С проводится за несколько секунд с помощью токов высокой частоты (0,5 - 50тыс. Гц) в индукторе, имеющем форму детали. Последующее охлаждение струями воды приводит к закалке слоя толщиной 0,5 - 5 мм (зона нагрева выше АСз). После низкого отпуска, выполняемого для снятия закалочных напряжений, структура упрочненного слоя представляет собой отпущенный мелкоигольчатый мартенсит с твёрдостью HRC 50-60. Сердцевина детали, не прошедшая закалку, остаётся вязкой и имеет структуру троостита, сорбита или перлита с ферритом (HRC 20-30).

Этот способ используется для упрочнения деталей простой формы при массовом производстве (валики, оси, пальцы). Отличается высокой производительностью, поддаётся автоматизации. Упрочнение после закалки ТВЧ сохраняется при нагреве до 200 - 300°С.

Цементация - это разновидность ХТО, используемая для упрочнения деталей из низкоуглеродистых сталей (0,25 %С) имеющих исходную структуру феррита с небольшим количеством перлита (после нормализации или отжига).

При нагреве деталей до 910 - 930°С и выдержке при этой температуре в течение 6-12 часов в атмосфере СО или СН происходит насыщение стали углеродом (до 1-1,2 %).

Эффективная толщина цементованного слоя (от поверхности до участков с концентрацией углерода 0,45 %) составляет 0,5-1,5 мм.

Простейшая термообработка после цементации - закалка и низкий отпуск. В этом случае, структура поверхностного слоя - высокоуглеродистый мартенсит и остаточный аустенит (HRC 58-62). По мере удаления от поверхности и снижения концентрации углерода твёрдость мартенсита снижается, на глубине большей прокаливаемости стали структура переходит в троостит, сорбит и ферритоперлитную смесь с пониженной твердостью (HRC 20-15), но высокой вязкостью.

Процесс цементации сравнительно длителен, при нагреве и закалке возможно коробление деталей. В случае нагрева в процессе эксплуатации выше 200 - 230 ° С цементированный слой разупрочняется.

Азотирование - способ ХТО, используемый для упрочнения тяжело нагруженных деталей, особенно из сталей, легированных хромом, алюминием, молибденом и другими элементами (38Х2МЮА).

Насыщение поверхностного слоя детали азотом после термического улучшения (закалка + высокий отпуске и механической обработки)проводят в атмосфере NH3 при температуре 500 — 600°С. Время обработки, для получения упрочненного слоя толщиной 0,3 — 0,6 мм составляет 20-60 часов.

В структуре стали, 38Х2МЮА после азотирования различается светлый нетравящийся слой толщиной 0,01-0,03 мм из ε-γ- фаз (твердые растворы на основе нитридов с содержанием азота до 6 — 12 %), ниже- серый слой из смеси ε-γ - фаз с азотистым α - ферритом, переходящий в структуру сорбита отпуска с содержанием менее 0,015 %.

Твёрдость азотированного слоя НV =1000 - 1200 для стали 38Х2МЮА и HV = 650 - 950 для 40Х2НМА и 18Х2Н4ВА. Азотирование увеличивает коррозионную стойкость поверхностного слоя. Положительное влияние этого вида обработки сохраняется при нагреве деталей до 550 - 600 °С.

Для поверхностного упрочнения различных деталей широко используются цианирование или нитроцементация. Представляет собой комбинацию цементации и азотирования.

Борирование - способ ХТО, используемый для значительного упрочнения поверхности штампов, пресс-форм, втулок грязевых нефтяных насосов и других деталей, работающих в условиях, способствующих ускоренному абразивному износу или смятию. Насыщение поверхности металла бором (до 1 % и более) производится чаще всего путём электролиза буры (Na2B4O7)при 600 - 1050°С.

Длительность получения слоя толщиной 0,1- 0,2 мм составляет 2 - 6 часов. После борирования детали подвергают закалке и низкому отпуску. Предварительная термообработка чаще всего заключается в отжиге, для облегчения механической обработки.

В структуре упрочненного слоя наблюдается светлые нетравящиеся бориды FeB, ниже - Fe2B. Центральная зона деталей имеет структуру отпущенного мартенсита иногда бейнита, троостита или сорбита с содержанием бора менее 0,005 %. Борированный слой обладает очень высокой твердостью (σв=1800 — 2000), стойкостью по отношению к коррозии, окалинообразованию, нагреву, однако он довольно хрупкий, часто имеет пористое строение.