- •Кристаллизация металлов и сплавов

- •1. Теоретические сведения

- •2. Реальное строение слитка

- •3. Оборудование

- •4. Кристаллизация соли

- •5. Исследование слитков

- •6. Вопросы для самопроверки

- •Макроструктурный анализ металлов и сплавов

- •6. Вопросы для самопроверки

- •Определение твердости металлов и сплавов

- •1. Теоретические сведения

- •2. Современные методы определения твердости Измерение твердости тарированным напильником (метод царапания)

- •3. Измерение твердости динамическим вдавливанием шарика (способ Польди).

- •4. Измерение твердости стальным шариком (метод Бринелля). Гост9012-59.

- •5. Измерение твердости по методу Роквелла. Гост 9377-60.

- •5.1. Устройство и принцип действия прибора для определения твердости по Роквеллу

- •6. Измерение твёрдости алмазной пирамидой (метод Виккерса) гост

- •6.1 Устройство и принцип действия прибора для определения твёрдости методом Виккерса

- •7. Приборы, материалы, инструмент

- •8. Другие методы определения твердости. Измерение микротвердости. Гост 9450-60. Прибор пмг-3

- •9. Измерение твердости падающим бойком (метод Шора).

- •10. Неразрушающие методы контроля твердости

- •11. Вопросы для самопроверки

- •Микроструктура углеродистых незакаленных сталей

- •1. Теоретические сведения

- •2. Техника микроскопического анализа

- •3. Микроструктура углеродистых сталей

- •4. Порядок выполнения работы

- •5. Вопросы для самопроверки

- •Микроструктура и свойства чугунов

- •1. Теоретические сведения

- •2. Вопросы для самопроверки

- •Упражнение по диаграмме состояний железоуглеродистых сплавов

- •1. Теоретические сведения

- •2. Задание

- •3. Вопросы для самопроверки

- •Основные виды термической обработки углеродистой стали

- •1. Теоретические сведения

- •2. Методика выполнения лабораторной работы

- •3. Вопросы для самоподготовки

- •Ознакомление с химическим составом, маркировкой, свойствами и областью применения сталей и чугунов

- •2. Маркировка сталей

- •3. Маркировка чугунов

- •4. Маркировка твёрдых сплавов

- •Индивидуальные задания

- •Знакомство с химическим составом, маркировкой, свойствами и областью применения цветных металлов и сплавов

- •1. Теоретические сведения

- •2. Общая классификация цветных металлов и их сплавов

- •3. Алюминий и его сплавы

- •3.1. Деформируемые алюминиевые сплавы

- •3.2. Литые алюминиевые сплавы

- •3.3. Подшипниковые алюминиевые сплавы

- •3.4. Спечённые алюминиевые сплавы

- •3.5. Магний и его сплавы

- •3.6. Титан и его сплавы

- •3.7. Медь и её сплавы

- •3.8. Сплавы на основе меди

- •4. Индивидуальные задания

- •Микроструктура и свойства сталей после поверхностного упрочнения

- •1. Теоретические сведения

- •2. Оборудование

- •3. Порядок выполнения работы

- •4. Вопросы для самоподготовки

- •Изготовление изделий из неметаллических материалов

- •Теоретические сведения

- •Порядок выполнения работы.

- •98309 Г. Керчь, ул. Орджоникидзе, 82.

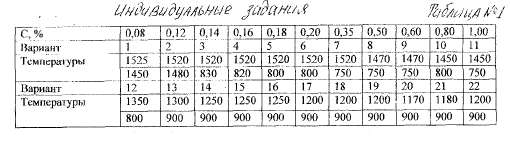

2. Задание

1. Вычертить в масштабе диаграмму с указанием температур фазовых превращений и концентраций особых точек (Н, J, В, С, Р, Q, S).

2. Указать кристаллические фазы и структурные составляющие присутствующие в различных областях диаграммы.

3. Написать реакции, происходящие при охлаждении на горизонтальных линиях диаграммы: HJB, ECF, PSK.

4. Построить схематично кривую охлаждения для одного из сплавов, указанных в табл. № 1 (концентрация углерода задается), и описать превращения, происходящие при охлаждении, из состояния жидкого раствора до комнатной температуры. Указать структурное конечное состояние сплава и схематично изобразить конечную структуру.

5. Используя правило отрезков, подсчитать весовое количество (в %) присутствующих в сплаве фаз при двух температурах, указанных для каждого сплава в табл. 1. Указать для каждой из температур концентрации углерода в каждой из присутствующих фаз.

6. Используя правило отрезков, подсчитать весовое количество (в %) структурных составляющих сплава при комнатной температуре и указать содержание углерода в каждой составляющей.

Рис. 7.1. Выбор отрезков для подсчета весового количества структурных составляющих в белом чугуне с 3% С.

3. Вопросы для самопроверки

1.Что такое сплав, компонент, фаза, диаграмма, система сплавов?

2. Основные типы сплавов, образуемые при взаимодействии компонентов.

3. Правило фаз и отрезков.

4. Дать определение эвтектическому, заэвтектическому сплавам.

5. Построение кривых охлаждения (нагревания) имеющейся диаграммы и правил отрезков и фаз.

Литература: [7] с. 48-72; [2] с. 109-135.

ЛАБОРАТОРНАЯ РАБОТА № 8

Основные виды термической обработки углеродистой стали

Цель работы:

овладеть методикой термической обработки стали и последующего контроля качества обработанных деталей, изучить влияние термической обработки на механические свойства стали.

Оборудование, инструменты и материалы. Образцы стали марки __________(размер образцов_______, количество__), печи для нагрева образцов от 200 до 850 °С (количество__), твердомер (марка, заводской номер, завод-изготовитель дата выпуска, точность измерения, пределы измерения), бак для охлаждения жидкости, заполненный_______, клещи, шлифовальная бумага для зачистки образцов.

1. Теоретические сведения

Основными видами термической обработки, изменяющей структуру и свойства стали, являются отжиг, нормализация, закалка, отпуск и обработка холодом. Отжиг и нормализацию относят к предварительной термической обработке, а закалку, отпуск и обработку закаленной стали холодом - к окончательной.

Большинство структурных изменений, имеющих место при термической обработке сталей и сплавов, непосредственно связано с процессами, описываемыми диаграммой железо - цементит. Поэтому выбор технологических режимов термической обработки в большинстве случаев обусловлен положением линий на диаграмме.

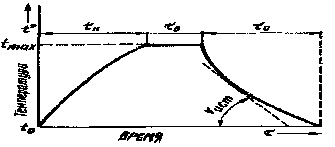

Любой процесс термической обработки металла состоит из нагрева до заданной температуры, выдержки и охлаждения (рис. 8.1.).

Рис.8.1. График термической обработки

tmax - температура нагрева, τн, τв, τ0 - продолжительность нагрева, выдержки и охлаждения соответственно; Vист - истинная скорость охлаждения, определяемая тангенсом угла наклона касательной к кривой охлаждения.

Длительность нагрева и выдержки изделия (детали) при заданной температуре зависит от вида нагревающей среды: формы изделия, его теплопроводности, а также от времени, необходимого для завершения структурных превращений.

Время выдержки (мин) в нагревательных печах можно ориентировочно определить по следующей формуле: τв = [D(b)] /5, где D(b) - диаметр (толщина) изделия (измеряется в мм). Скорость охлаждения выбирают в зависимости от вида термической обработки, назначения изделий, подвергающихся термообработке, и химического состава стали. Скорость охлаждения изменяют подбором сред с разной охлаждающей способностью.

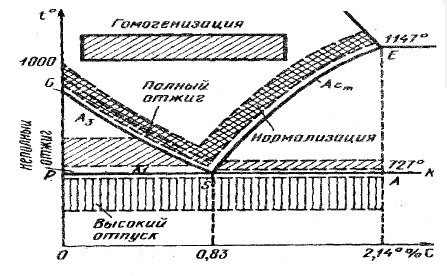

Отжиг — вид термической обработки — состоящий из нагрева стали до определенной температуры в зависимости от вида отжига, выдержки и последующего, как правило, медленного охлаждения (в печи или в золе) для получения равновесной структуры.

Отжиг проводят для улучшения обрабатываемости резанием и давлением, снижения твердости, увеличения, пластичности и вязкости, снятия внутренних напряжений. Па практике применяют следующие виды отжига: полный, неполный, диффузионный, рекристаллизационный я отжиг для снятия остаточных напряжений.

Полный (смягчающий) отжиг заключается в нагреве стали до температур на 30 - 50 °С выше критических точек Асз (линия GS) диаграммы Fe - Fe3C, в выдержке с последующим медленным охлаждением (в печи) со скоростью 20 - 50 °С/ч. Этому виду отжига подвергают доэвтектоидную (конструкционную) сталь для создания мелкозернистой структуры, что способствует повышению вязкости, снижению твердости и повышению пластичности, а также снятию внутренних напряжений (например, в зоне сварного шва). При нагреве крупная исходная феррито-перлитная структура доэвтектоидных сталей превращается в мелкую структуру аустенита. При последующем медленном охлаждении из мелкозернистого аустенита образуется мелкая феррито - перлитная структура.

Неполному отжигу подвергают заэвтектоидную и эвтектоидную, (инструментальные) стали для превращения пластинчатого перлита в зернистый, Заэвтектоидную сталь нагревают до температуры немного выше критической точки Ас1, но ниже Аст (около 780 °С). При нагреве происходит превращение перлита в аустенит, а кристаллы вторичного цементита частично сохраняются, при этом образуется структура, состоящая из вторичного цементита и аустенита. При последующем медленном охлаждении из аустенита образуется зернистая феррито-цементитная структура, что способствует повышению вязкости, пластичности и снижению твердости стали.

Диффузионный (гомогенизационный) отжиг проводят для выравнивания химического состава фасонных отливок и слитков в основном легированных сталей, у которых неоднородность сильно выражена. Выравнивание химического состава происходит за счет диффузионных процессов, поэтому температура отжига должна быть высокой (1100 - 1200 °С). Отжиг (выдержка) заготовок длится от 8 до 15 ч, после этого их охлаждают вместе с печью до 800 - 850 °С в течение 6 - 8 ч и переносят для окончательного охлаждения на воздух.

Отжигу для снятия остаточных напряжений подвергают в основном сварные соединения и отливки, нагревая до температур, при которых фазовые превращения отсутствуют, т.е. меньше 727 °С. В результате отжига при 600 °С в течение 20 ч напряжения почти полностью снимаются независимо от их начального значения. Для сокращения продолжительности отжига температура нагрева может быть увеличена до 680 - 700 °С.

Отжиг является длительной операцией и может продолжаться до 10 - 20 ч, поэтому, часто вместо отжига для углеродистых сталей применяют нормализацию.

Нормализацией называют процесс термической обработки - проводимый для улучшения обрабатываемости стали резанием, исправления структуры сварных швов и структуры перегретой (после горячей обработки давлением) и литой стали, а также для подготовки стали к последующей термической обработке - закалке. Сталь нагревают до температуры на 30 - 50 °С выше критических точек Асз (для доэвтектоидной стали) или Аст (для заэвтектоидной стали) с последующим охлаждением на воздухе.

Рис. 8.2. Участок диаграммы состояния Fe - Fe3C с нанесенными температурами для различных видов термической обработки углеродистой стали.

Для среднеуглеродистых сталей и некоторых марок специальных сталей нормализация заменяет закалку, так как нормализованные детали приобретают достаточную прочность, необходимую для эксплуатации. Нормализованная сталь имеет структуру сорбита. Температуры нагрева углеродистой стали для различных видов отжига и нормализации приведены на рис. 8.2.

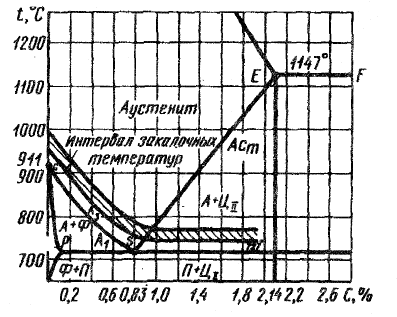

Закалка стали - самый распространенный вид термической обработки, включающий нагрев стали до оптимальной температуры, выдержку и последующее быстрое охлаждение с целью получения неравновесной структуры. Закалке подвергают практически все детали машин и механизмов, инструмент и штампы. В результате закалки повышаются прочность, твердость, сопротивление износу (износостойкость) и предел упругости, однако, при этом понижается пластичность сталей.

При закалке доэвтектоидные, в основном это конструкционные стали, нагревают до температуры на 30 - 50 °С выше критических точек Асз (линия GS, рис.6.З). При этом исходная феррито - перлитная структура этих сталей превращается в аустенит, а после охлаждения со скоростью больше критической (150 -200 °С/с) образуется мартенсит.

Мартенсит - основная структурная составляющая закаленной стали; представляет собой перенасыщенный твердый раствор внедрения углерода в α-железо. В большинстве случаев стремятся получить эту структуру, так как сталь, закаленная на мартенсит, обладает высокой твердостью (HRC 50-65 или НВ 600 - 700), повышенной прочностью и сопротивляемостью изнашиванию, но низкой вязкостью. Мартенсит имеет форму тонких игл - пластин, разделяющих аустенитное зерно на несколько частей. Чем мельче зерна аустенита, тем мельче иглы мартенсита.

Если доэвтектоидных стали нагревать ниже Асз, то в структуре сохраняется непревращенный феррит (рис. 6.2), который после закалки будет присутствовать в структуре наряду с мартенситом и снижать твердость закаленной стали. Такую закалку называют неполной.

Рис. 8.3. Оптимальный интервал закалочных температур углеродистых сталей.

Для эвтектоидной и заэвтектоидной (инструментальной) сталей всегда применяют неполную закалку, поскольку остающийся при таком нагреве вторичный цементит имеет высокую твердость и сообщает при закалке твердость, и износостойкость закаленной стали. При закалке эти стали нагревают на 30 — 50 °С выше критических точек Aс1 (рис. 8.3. линия SK), затем выдерживают в печи для полного прогрева и завершения структурных превращений.

Скорость охлаждения стали, нагретой до температуры закалки, оказывает решающее влияние на результат термической обработки.

В качестве охлаждающих сред при закалке используют воду, водные растворы солей, щелочей и масло, которые имеют различную охлаждающую способность. Вода по сравнению с машинным маслом охлаждает сталь примерно в 6 раз быстрее при 550 - 650 °С и в 28 раз быстрее при 200 °С. Поэтому воду применяют для охлаждения углеродистых сталей, которым свойственна большая критическая скорость закалки, а масло - для охлаждения легированных сталей, имеющих малую критическую скорость закалки. Основной недостаток воды как охлаждающей среды — высокая скорость охлаждения при пониженных температурах в области образования мартенсита (200 - 300 °С), которая приводит к возникновению больших структурных напряжений и создает опасность образования трещин. Добавление к воде солей, щелочей увеличивает ее закаливающую способность. Для ответственных деталей из углеродистых сталей, особенно для изготовления инструментов, применяют закалку в двух средах: воде, масле. Преимущество масла как охладителя заключается в том, что оно обеспечивает небольшую скорость охлаждения в области температур мартенситного превращения, поэтому опасность образования трещин резко снижается. Недостатки машинного масла как охладителя - легкая воспламеняемость, пригорание к поверхности деталей.

В зависимости от марки стали, формы, размеров и технических требований, предъявляемых к готовым изделиям (деталям), применяют различные способы закалки.

При закалке в одном охладителе нагретые изделия (детали) погружают в одну из закалочных сред — воду или масло. При этом изделие следует перемещать так, чтобы его поверхность все время соприкасалась с холодной охлаждающей жидкостью во избежание образования "паровой рубашки" вокруг изделия, мешающей отводу теплоты. На качество закалки влияет также и способ погружения. Мелкие изделия (например, винты, шурупы, гвозди, гайки) можно погружать в термическую ванну беспорядочно. При погружении таких деталей, как, например, валы, оси, их продольная ось должна быть перпендикулярна поверхности охлаждающей жидкости.

Закалка с обработкой холодом заключается в дополнительном охлаждении закаленной стали до температур ниже 20 °С для более полного превращения остаточного аустенита в мартенсит, так как остаточный аустенит в закаленной стали снижает твердость и придает ей хрупкость. Для обработки холодом закаленные на мартенсит изделия помещают в холодильник, где при температуре от - 40° Си до — 100 °С создаются условия для распада остаточного аустенита в мартенсит. Распространенным охладителем является смесь из твердой углекислоты с ацетоном (-78 °С). Обработка холодом целесообразна только для сталей, у которых температура конца мартенситного превращения Мк ниже комнатной температуры.

Обработку холодом применяют:

1 для повышения режущих свойств быстрорежущих сталей;

2 увеличения твердости инструмента, изготовленного из легированной стали

3 повышения магнитных свойств магнитных сталей

размеров измерительного инструмента и шарикоподшипников.

При изотермической закалке (при постоянной температуре), так же как и при ступенчатой, нагретые до температуры закалки изделия (детали) охлаждают в соляной ванне при 300 - 400 °С и выдерживают до полного превращения аустенита в игольчатый троостит. Дальнейшее охлаждение до комнатной температуры осуществляют на воздухе. Такая закалка обеспечивает минимальные внутренние напряжения, а также удовлетворительное сочетание твердости (HRC 45 - 55) и вязкости. Изотермическую закалку применяют для закаливания пружин, ударного инструмента и других деталей из легированной стали. При этом длинные и тонкие изделия не изменяют свою форму и не коробятся.

Поверхностной закалке подвергают такие детали как, например, шестерни, валы, оси, кулачки, пальцы для муфт, используемые для работы на истирание и подверженные динамическим (ударным) нагрузкам. Им необходимо иметь высокую твердость и износостойкость поверхностного слоя, а сердцевина их должна быть вязкой и иметь повышенную усталостную прочность. Перечисленное сочетание свойств можно придать изделиям, применив индукционную закалку токами высокой частоты (ТВЧ).

Отпуск - вид термической обработки, состоящий из нагрева закаленной стали ниже критических точек Aс1 (рис. 8.2. линия PSK) в интервале 150 - 650 °С, выдержки и последующего охлаждения с любой скоростью, так как при этом виде термической обработки фазовых превращений не происходит (т.е. температура отпуска не выше 727 °С). Цель отпуска - ослабить или полностью предотвратить внутренние напряжения, возникающие при закалке; уменьшить хрупкость и твердость, а также повысить вязкость закаленной стали.

При отпуске закаленных сталей в результате нагрева происходит переход от более твердых, но менее устойчивых структур, к менее твердым, но более устойчивым структурам. В зависимости от температуры отпуск подразделяют на низкий, средний и высокий.

Низкий отпуск заключается в нагреве закаленной стали до 150 — 250 °С, непродолжительной выдержке (от 30 мин до 1,5 ч) и охлаждении, обычно в машинном масле или на воздухе. При этом в структуре стали остается мартенсит, но с измененной кристаллической решеткой, который называют мартенситом отпуска. После низкого отпуска твердость практически не изменяется, но уменьшаются остаточные закалочные напряжения и несколько повышается вязкость. Такой вид отпуска применяют для режущего и измерительного инструмента (например, сверл, метчиков, плашек, калибров, скоб, шаблонов).

Средний отпуск заключается в нагреве изделий до температур 300—500 °С. Структура отпущенной при этих температурах сталь состоит в основном из троостита отпуска. Изделия (детали) приобретают упругие свойства при сохранении высокой прочности. Такому виду отпуска подвергают пружины, рессоры, мембраны.

Высокий отпуск - нагрев стали от 450 до 650 °С, выдержка, а затем охлаждение для получения структуры сорбита отпуска. Закалку вместе с последующим высоким отпуском называют - улучшением стали. После этого отпуска изделия приобретают повышенную ударную вязкость, пластичность, но несколько пониженную твердость стали. Этому виду отпуска подвергают в основном все ответственные детали машин и механизмов (например, валы, оси, зубчатые колеса).