- •Курсовая работа

- •Принцип действия

- •Переменный ток

- •Классы напряжения

- •Преобразование напряжения

- •Структура сети

- •Основные направления и способы энергосбережения Экономия электрической энергии Освещение

- •Электропривод

- •Электрообогрев и электроплиты

- •Холодильные установки и кондиционеры

- •Потребление бытовых и прочих устройств

- •Экономия воды

- •Экономия газа

- •Экономия моторного топлива

- •Уравномеры

- •1. Датчики технологических параметров бурения.

- •2. Пульт бурильщика.

- •Иис коммерческого учета электроэнергии аскуэ

- •1. Обобщенная структурная схема информационно-измерительного устройства на основе цифровых микропроцессорных устройств.

- •2. Информационно-измерительные каналы.

- •3. Информационно-вычислительный комплекс.

- •4. Области применения.

- •Термопреобразователь с проволочными термоэлементами

- •Термопреобразователь с полупроводниковыми термоэлементами

- •Принцип действия фотоэлемента

Экономия воды

установка приборов учёта потребления воды;

использование воды только когда это действительно необходимо;

установка сливных унитазных бачков, имеющих выбор интенсивности слива воды;

установка автоматических регуляторов расхода воды, аэраторов с регуляторами 6 л\мин для крана и регуляторов 10л\мин для душа

Экономия газа

подбор оптимальной мощности газового котла и насоса;

утепление помещений, оптимальный подбор эффективных радиаторов отопления в помещениях, где используется обогрев газовым котлом;

использование на газовых плитах посуды с широким плоским дном, закрывающейся крышкой, желательно прозрачной, подогрев в чайнике только необходимого количества воды;

переход, по возможности, на максимально широкое использование иных источников тепла.

Экономия моторного топлива

использование электро или газовых автомобилей;

плавные старты и торможения при движении на автомобиле;

покупка автомобилей с низким расходом топлива;

своевременная регулировка работы двигателя внутреннего сгорания;

использование "экономайзеров" - устройств экономии топлива для двигателей внутреннего сгорания.

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В ТЭК

Поиск, разведка, подсчет запасов и геологические основы разработки нефти, газа и подземных вод

Поиски и разведка начинаются с умения отличать полезные ископаемые от пустой породы, промышленные месторождения от рудопроявлений. Любое месторождение характеризуется конкретным значением свойств и геолого-промышленными параметрами – условия и глубина залегания, мощность рудных тел, скрытность пород, мощность и наложение безрудных прослоек, минеральный состав и содержание полезных компонентов и другое. Конкретное значение каждого из этих параметров влияет на экономику добычи, перераспределение использованного минерального сырья. Поэтому необходимо определять предельные значения этих геолого-промышленных параметров, при которых технически возможна и экономически целесообразна разработка месторождений. Эти кондиции служат для оконтуривания залежей, отделения промышленных залежей от непромышленных, поэтому разведка месторождений представляет собой по существу изучение геолого-промышленных параметров.

Мощность залежи. При рассмотрении мощности залежи в первую очередь следует различать рабочую и нерабочую мощность. Необходимо установить общие рабочие контуры залежи, т.е. оконтурить площадку с рабочей мощностью. Внутри общего рабочего контура она может иметь и нерабочие области (области разрывов).

В практике горного и разведочного дела пользуются понятием устойчивой мощности. По устойчивости залежи бывают

1) Устойчивые залежи непрерывно протягиваются, имея рабочую область в пределах всего шахтного поля и месторождения;

2) Относительно устойчивые залежи. В пределах площадки рабочего контура встречаются отдельные небольшие блоки с рабочей площадью. Суммарная площадь таких блоков не более 25% площади всего рабочего контура;

3) Неустойчивые. Внутри общего рабочего контура блоки с нерабочей мощностью залежи до 50% площади рабочего контура;

4) Крайне неустойчивые. Площадь нерабочей мощности более 50%.

Кроме степени характера устойчивости рабочей мощности залежи, для ее разработки имеет большое значение размер и характер колебаний мощности залежи в пределах рабочего контура. По мощности в горном деле выделяют 5 классов залежей:

1) тонкие (1.5м);

2) средние (1.5-4м);

3) мощные (4-10м);

4) весьма мощные (10-50м);

5) сверхмощные (более 50м).

При крутых углах падения залежей кондиции по мощности снижаются.

Качество полезных ископаемых

Химический и минеральный состав полезных ископаемых, его технические и технологические свойства определяют способ, средства и стоимость его переработки, а также эффективность использования, что характеризует ценность полезных ископаемых. В химическом составе полезных ископаемых различают полезные и вредные компоненты. Полезные ископаемые – это химические соединения и элементы, ради которых затрудняется его переработка или качество получаемой из полезного ископаемого продукции. В большинстве случае руды.

Кроме главных содержит и попутные компоненты. В обычных условиях добыча таких компонентов была бы неэкономной, но при извлечении попутно с основными компонентами, они представляют значительную ценность и являются важной сырьевой базой для ряда важных сырьевых элементов.

Для оценки качества полезных ископаемых решающее значение имеют их физические свойства. Здесь важны сорта полезных ископаемых, которые определяются составами стандарта. Эти сорта определяют соответствие с выходом пород на единицу сырья по содержанию и сортовой составляющей различных руд (богатые, рядовые, убогие).

Качество полезных ископаемых определяется не только содержанием полезных компонентов, но и технологическими свойствам, иногда это является более важными факторами.

Условия залегания. По величине угла падения рудных тел различают горизонтальные (весьма пологие 0-5градусов), пологие (5-25градусов), наклонные (25-45), крутые (45-60), весьма крутые (60-90). Устойчивость разреза вмещающих пород характеризуется наличием достаточно постоянных легко различимых опорных маркирующих горизонтов, в которых можно легко интерполировать, прослеживать и на основании которых можно сопоставить разрезы. По отдельным выработкам и линиям составляют геологические профили и осуществляют другие геологические обобщения.

Условия разработки месторождений характеризуются рядом геологических параметров:

Глубина залегания полезных ископаемых рассматривается с точки зрения разработки месторождений. Как правило, открытый способ разработки более эффективен по производству труда, безопасности ведения горных работ и по себестоимости продукта.

Эффективность разработки определяется соотношением объемов или масс вскрыша или полезных ископаемых.

Вскрыш – пустая порода, которую необходимо снять и удалить с залежи полезного ископаемого, чтобы ее обнажить для добычи. Выбор способа разработки основан на технических и экономических расчетах, при этом учитывается возможность использования пород вскрыша. Для приближенного суждения можно пользоваться коэффициентом вскрыша, который определяется соотношением мощности вскрыша к мощности залежи полезного ископаемого.

Если залежь сложного строения и если имеется несколько прослоев пустых пород, в мощность вскрыша следует включать эти пустые породы. Максимальный допустимый коэффициент вскрыша колеблется от ценности полезного ископаемого. Для строительных материалов его принимают не более 1/3, если менее 1/3, то может добываться открытым способом. Для углей 1/6 и др.

Гидрогеологические и инженерные геологические условия

По структурной сложности месторождения делятся на 4 группы:

1)Простые водотоки в шахту или карьер отсутствуют или составляют до 200м3 в час. При освоении таких месторождений не требуется специальных осушительных мероприятий.

2)Месторождения с средней структурой сложности водотоки до 500м3 в час.

3)Сложные до 1000м3 в час

4)Очень сложные до 2000м3 в год и более проведение осушительных мероприятий затруднено.

К условиям, осложняющим разработку месторождений, относятся:

1) наличие в составе вмещающей толщи неустойчивых пород;

2) наличие восходящих напоров подземных вод, как в кровле, так и в подошве залежей полезных ископаемых;

3) возникающая временна сезонная/постоянная связь подземных вод с потоками/водоемами поверхностных вод;

4) наличие мощных современных или древних сильнообводненных аллювиальных отложений покровных месторождений;

5) карстовое явление;

6) многолетняя мерзлота.

Разработка и эксплуатация нефтяных, газовых и газоконденсатных месторождений. Добыча нефти и газа

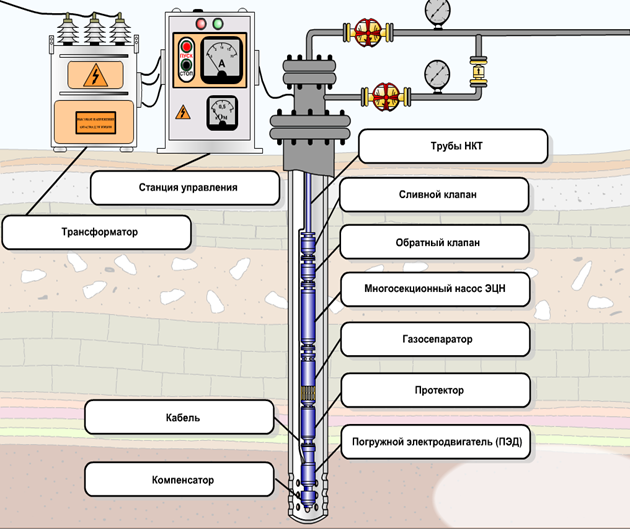

Принцип действия насоса можно представить следующим образом: жидкость, засасываемая через приемный фильтр, поступает на лопасти вращающегося рабочего колеса, под действием которого она приобретает скорость и давление. Для преобразования кинетической энергии в энергию давления жидкость, выходящая из рабочего колеса, направляется в неподвижные каналы переменного сечения рабочего аппарата, связанного с корпусом насоса, затем жидкость, выйдя из рабочего аппарата попадает на рабочее колесо следующей ступени и цикл повторяется. Центробежные насосы рассчитаны на большую скорость вращения вала.

Запуск насоса обычно производят при закрытой задвижке на нагнетательном патрубке (при этом насос потребляет наименьшую мощность). После запуска насоса задвижку открывают.

При конструировании погружных насосов для добычи нефти к их ступеням предъявляются особые требования: несмотря на ограниченные размеры, они должны развивать высокие напоры, отличаться простотой сборки, обладать высокой надежностью.

В многоступенчатых погружных насосах принята конструкция ступени с “плавающим”, свободно перемещающимся вдоль вала, рабочим колесом, закрепленным лишь при помощи шпонки для восприятия крутящего момента. Осевое усилие, возникающее в каждом рабочем колесе, передается соответствующему направляющему аппарату и воспринимается далее корпусом насоса. Такая конструкция ступени позволяет собрать на очень тонком валу (17 - 22 мм.) большое количество рабочих колес.

Для уменьшения силы трения направляющий аппарат снабжен кольцевым буртиком необходимой высоты и ширины, а рабочее колесо - опорной шайбой (обычно из текстолита). Последняя, являясь еще и своего рода уплотнением, способствует уменьшению перетока жидкости в ступени. Учитывая, что на некоторых режимах работы насоса (например, во время запуска при открытой задвижке, при Нст близком к нулю) осевые силы могут быть направлены вверх и колеса могут всплывать, для уменьшения силы трения между верхним диском рабочего колеса и направляющим аппаратом также применяют промежуточную шайбу из текстолита, но меньшей толщины.

В зависимости от условий работы для изготовления ступеней применяют различные материалы. Обычно рабочие колеса и направляющие аппараты погружных электронасосов изготовляют путем отливки из специального легированного чугуна с последующей механической обработкой. Состояние поверхностей и геометрия проточных каналов рабочего колеса и направляющего аппарата существенно влияют на характеристику ступени. С увеличением шероховатости значительно снижается напор и КПД ступени, поэтому при отливке рабочих органов ЭЦН необходимо добиваться необходимого качества поверхностей проточных каналов.

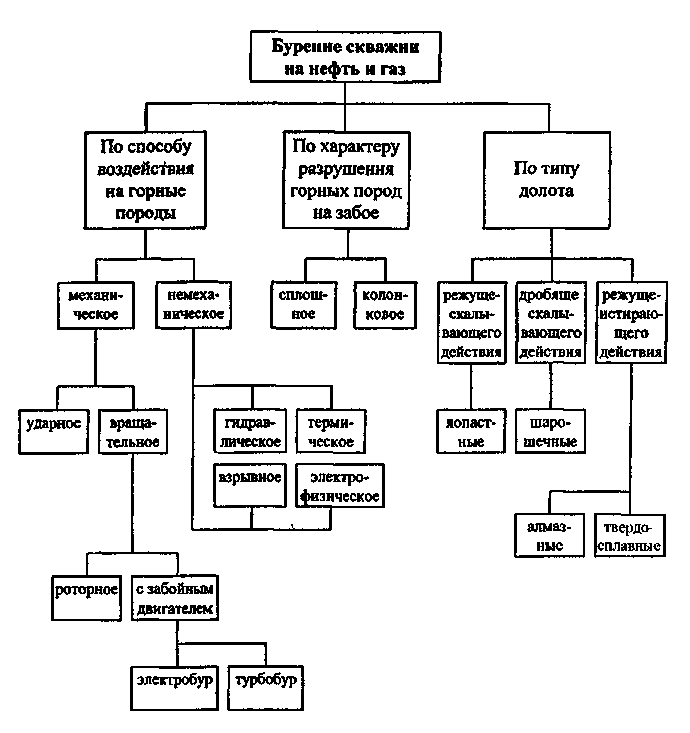

Бурение нефтяных и газовых скважин, машины и оборудование промыслов

Бурение - это процесс сооружения скважины путем разрушения горных пород. Скважиной называют горную выработку круглого сечения, сооружаемую без доступа в нее людей, у которой длина во много раз больше диаметра.

Верхняя часть скважины называется устьем, дно - забоем, боковая поверхность - стенкой, а пространство, ограниченное стенкой - стволом скважины. Длина скважины - это расстояние от устья до забоя по оси ствола, а глубина - проекция длины на вертикальную ось. Длина и глубина численно равны только для вертикальных скважин. Однако они не совпадают у наклонных и искривленных скважин.

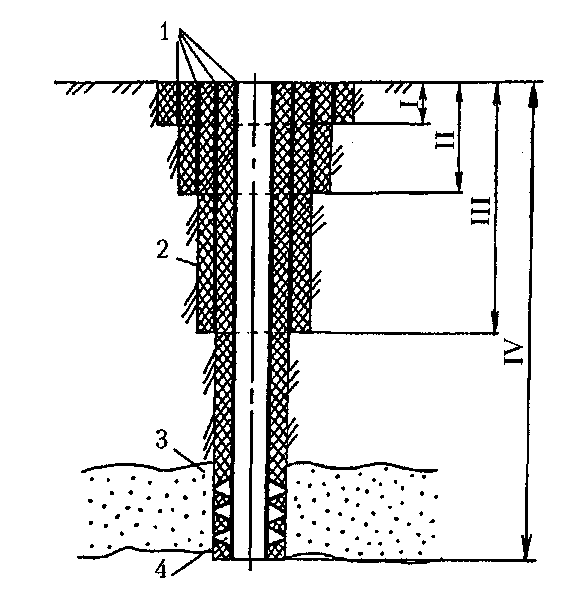

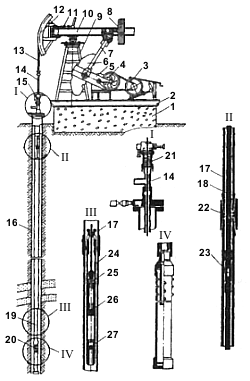

Элементы конструкции скважин приведены на рис. 1. Начальный участок I скважин называют направлением. Поскольку устье скважины лежит в зоне легкоразмываемых пород его необходимо укреплять. В связи с этим направление выполняют следующим образом. Сначала бурят шурф - колодец до глубины залегания устойчивых горных пород (4...8 м). Затем в него устанавливают трубу необходимой длины и диаметра, а пространство между стенками шурфа и трубой заполняют бутовым камнем и заливают цементным раствором 2.

Рис. 1. Конструкция скважины:

1 - обсадные трубы; 2 - цементный камень; 3 - пласт; 4 - перфорация в обсадной трубе ицементном камне; I - направление; II - кондуктор; III - промежуточная колонна; IV - эксплуатационная колонна.

Нижерасположенные участки скважины - цилиндрические. Сразу за направлением бурится участок на глубину от 50 до 400 м диаметром до 900 мм. Этот участок скважины закрепляют обсадной трубой 1 (состоящей из свинченных стальных труб), которую называют кондуктором II.

Затрубное пространство кондуктора цементируют. С помощью кондуктора изолируют неустойчивые, мягкие и трещиноватые породы, осложняющие процесс бурения.

После установки кондуктора не всегда удается пробурить скважину до проектной глубины из-за прохождения новых осложняющих горизонтов или из-за необходимости перекрытия продуктивных пластов, которые не планируется эксплуатировать данной скважиной. В таких случаях устанавливают и цементируют еще одну колонну III, называемуюпромежуточной. Если продуктивный пласт, для разработки которого предназначена скважина, залегает очень глубоко, то количество промежуточных колонн может быть больше одной.

Последний участок IV скважины закрепляют эксплуатационной колонной. Она предназначена для подъема нефти и газа от забоя к устью скважины или для нагнетания воды (газа) в продуктивный пласт с целью поддержания давления в нем. Во избежание перетоков нефти и газа в вышележащие горизонты, а воды в продуктивные пласты пространство между стенкой эксплуатационной колонны и стенкой скважины заполняют цементным раствором.

Для извлечения из пластов нефти и газа применяют различные методы вскрытия и оборудования забоя скважины. В большинстве случаев в нижней части эксплуатационной колонны, находящейся в продуктивном пласте, простреливают (перфорируют) ряд отверстий 4 в стенке обсадных труб и цементной оболочке.

В устойчивых породах призабойную зону скважины оборудуют различными фильтрами и не цементируют или обсадную колонну опускают только до кровли продуктивного пласта, а его разбуривание и эксплуатацию производят без крепления ствола скважины.

Устье скважины в зависимости от ее назначения оборудуют арматурой (колонная головка, задвижки, крестовина и др.).

При поисках, разведке и разработке нефтяных и газовых месторождений бурят опорные, параметрические, структурные, поисковые разведочные, эксплуатационные, нагнетательные, наблюдательные и другие скважины.

Опорные скважины закладываются в районах, не исследованных бурением, и служат для изучения состава и возраста слагающих их пород.

Параметрические скважины закладываются в относительно изученных районах с целью уточнения их геологического строения и перспектив нефтегазоносности.

Структурные скважины бурятся для выявления перспективных площадей и их подготовки к поисково-разведочному бурению.

Поисковые скважины бурят с целью открытия новых промышленных залежей нефти и газа.

Разведочные скважины бурятся на площадях с установленной промышленной нефтегазоносностью для изучения размеров и строения залежи, получения необходимых исходных данных для подсчета запасов нефти и газа, а также проектирования ее разработки.

Эксплуатационные скважины закладываются в соответствии со схемой разработки залежи и служат для получения нефти и газа из земных недр

Нагнетательные скважины используют при воздействии на эксплуатируемый пласт различных агентов (закачки воды, газа и т.д.).

Наблюдательные скважины бурят для контроля за разработкой залежей (изменением давления, положения водонефтяного и газонефтяного контактов и т.д.).

Кроме того при поиске, разведке и разработке нефтяных и газовых месторождений бурят картировочные, сейсморазведочные, специальные и другие скважины.

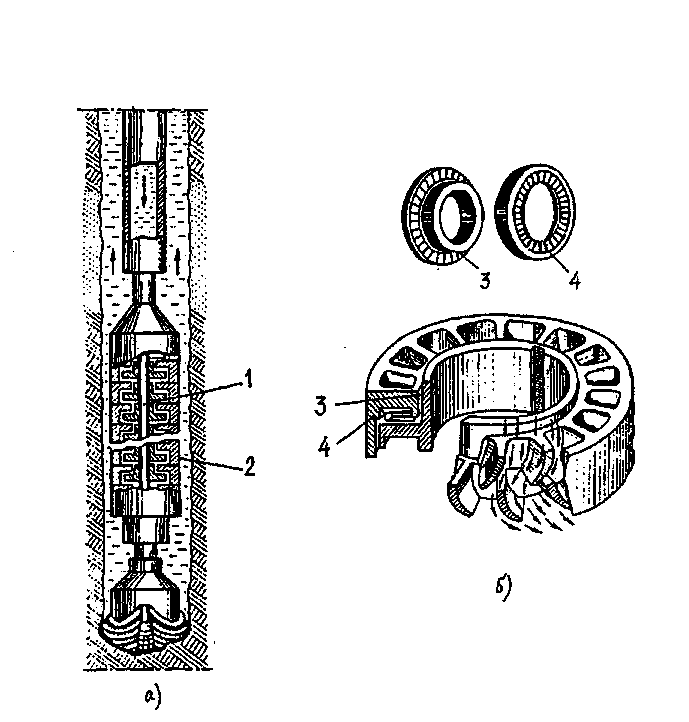

В качестве забойных двигателей при бурении используют турбобур, электробур и винтовой двигатель, устанавливаемые непосредственно над долотом.

Турбобур (рис. 15) - это многоступенчатая турбина (число ступеней до 350), каждая ступень которой состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура. Поток жидкости, стекая с лопаток статора, натекает на лопатки ротора, отдавая часть своей энергии на создание вращательного момента, снова натекает на лопатки статора и т.д. Хотя каждая ступень турбобура развивает относительно небольшой момент, благодаря их большому количеству, суммарная мощность на валу турбобура оказывается достаточной, чтобы бурить самую твердую породу.

Рис. 15. Турбобур:

а - общий вид; б -ступень турбобура; 1 - вал; 2 - корпус; 3 - ротор; 4 - статор.

При турбинном бурении в качестве рабочей используется промывочная жидкость, двигающаяся с поверхности земли по бурильной колонне к турбобуру. С валом турбобура жестко соединено долото. Оно вращается независимо от бурильной колонны.

При бурении с помощью электробура питание электродвигателя осуществляется через кабель, укрепленный внутри бурильных труб. В этом случае вместе с долотом вращается лишь вал электродвигателя, а его корпус и бурильная колонна остаются неподвижными.

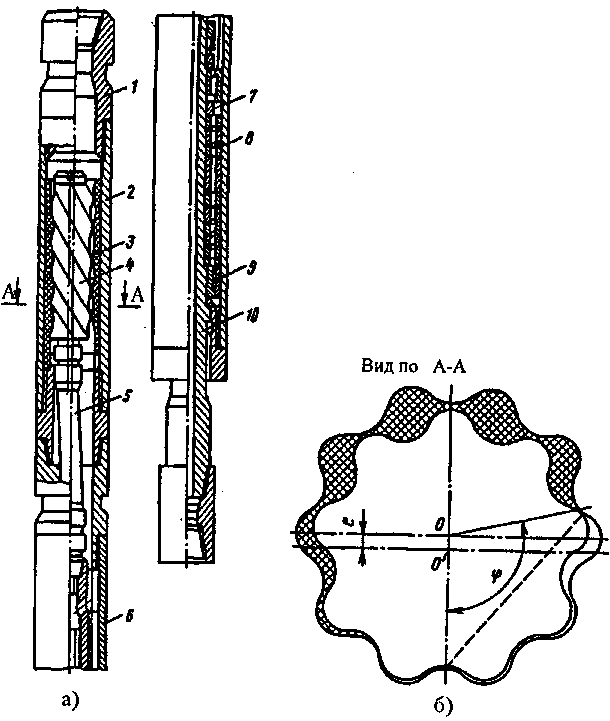

Основными элементами винтового двигателя (рис. 16) являются статор и ротор. Статор изготовлен нанесением специальной резины на внутреннюю поверхность стального корпуса. Внутренняя поверхность статора имеет вид многозаходной винтовой поверхности. А ротор изготовляют из стали в виде многозаходного винта. Количество винтовых линий на одну меньше, чем у статора.

Рис. 16. Винтовой двигатель:

а - общий вид; б - полости, образуемые между ротором (винтом) и статором; 1 - переводник; 2 - корпус двигательной секции; 3 - статор; 4 - ротор; 5 - карданный вал; 6 - корпус шпинделя; 7 - торцовый сальник; 8 - многорядный радиально-упорный подшипник; 9 - радиально-резино- металлическая опора; 10 - вал шпинделя.

Проектирование, сооружение и эксплуатация систем транспорта и хранения нефти и газа

Штанговая

скважинная насосная установка: 1 —

фундамент; 2 - рама; 3 — электродвигатель;

4 - цилиндр; 5 - кривошип; 6 — груз; 7 - шатун;

8 - груз; 9 - стойка; 10 - балансир; 11 - механизм

фиксации головки балансира; 12 - головка

балансира; 13 - канатная подвеска; 14 -

полированная штанга; 15 - оборудование

устья скважины; 16 - обсадная колонна; 17

- насосно-компрессорные трубы; 18 - колонна

штанг; 19 - глубинный насос; 20 - газовый

якорь; 21 - уплотнение полированной

штанги; 22 - муфта трубная; 23 - муфта

штанговая; 24 - цилиндр глубинного насоса;

25 - плунжер насоса; 26 - нагнетательный

клапан; 27 - всасывающий клапан

Штанговая

скважинная насосная установка: 1 —

фундамент; 2 - рама; 3 — электродвигатель;

4 - цилиндр; 5 - кривошип; 6 — груз; 7 - шатун;

8 - груз; 9 - стойка; 10 - балансир; 11 - механизм

фиксации головки балансира; 12 - головка

балансира; 13 - канатная подвеска; 14 -

полированная штанга; 15 - оборудование

устья скважины; 16 - обсадная колонна; 17

- насосно-компрессорные трубы; 18 - колонна

штанг; 19 - глубинный насос; 20 - газовый

якорь; 21 - уплотнение полированной

штанги; 22 - муфта трубная; 23 - муфта

штанговая; 24 - цилиндр глубинного насоса;

25 - плунжер насоса; 26 - нагнетательный

клапан; 27 - всасывающий клапан

Станок-качалка и есть один из элементов эксплуатации скважин штанговым насосом. По сути, станок-качалка является приводом штангового насоса, расположенного на дне скважины. Это устройство по принципу действия очень похоже на ручной насос велосипеда, преобразующий возвратно-поступательные движения в поток воздуха. Нефтяной насос возвратно-поступательные движения от станка-качалки преобразует в поток жидкости, которая по насосно-компрессорным трубам (НКТ) поступает на поверхность.

Если по порядку описать происходящие процессы при данном виде эксплуатации, то получится следующее. На электродвигатель станка-качалки подается электричество. Двигатель вращает механизмы станка-качалки так, что балансир станка начинает двигаться как качели и подвеска устьевого штока получает возвратно-поступательные движения. Энергия передается через штанги – длинные стальные стержни, скрученные между собой специальными муфтами. От штанг энергия передается штанговому насосу, который захватывает нефть и подает ее наверх.

Химия, нефтехимия и технология переработки нефти и газа

Нефтеперекачивающие станции (НПС)

Нефтеперекачивающие станции (НПС) - это комплекс сооружений, обеспечивающих перекачку нефти по нефтепроводу. По принципу работы НПС подразделяются на головные и промежуточные. На головных НПС осуществляется прием нефти от цехов нефтегазодобывающих управлений (установок по подготовке нефти, товарных парков и т.д.) или магистральных нефтепроводов, определяются количество нефти и ее качество, и начинается основной технологический процесс - перекачка нефти по трубопроводу до следующей станции.

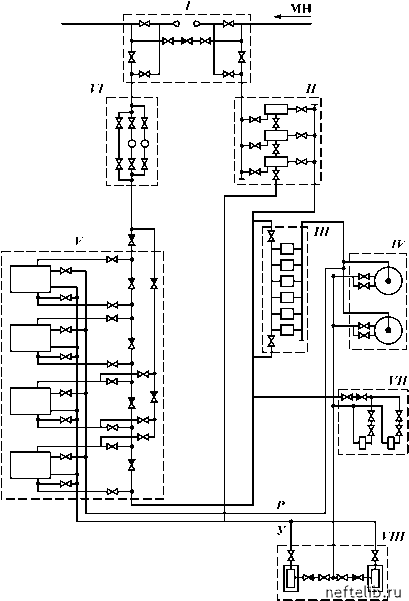

Рис. 1. Технологическая схема насосной станции:

I - узел пуска-приема скребка (УППС); \\ - фильтры-грязеуловители; \\ \ - устройство гашения ударной волны; W - емкости сбора нефти, сброса ударной волны и разгрузки; V - насосная с МНА для последовательной и параллельной перекачки; V\ - помещение регулятора давления; V\\ - насосная внутренней перекачки; V\\\ - подземные емкости с погружными насосами

Основными технологическими сооружениями головной НПС являются основная (главная, магистральная) насосная, подпорная насосная, резервуарный парк, технологические трубопроводы с задвижками и фильтрами, узел счетчиков, узел регулирующих устройств (регуляторов давления), узел приема и пуска скребка.

Промежуточные НПС, располагаемые по трассе нефтепровода через 60-150 км, предназначены для повышения давления перекачиваемой нефти, чтобы скомпенсировать потери напора в трубопроводе на трение.

Нефтеперекачивающие станции по технологическим соображениям проектируют и эксплуатируют в различных режимах – «через резервуары», «с подключенными резервуарами» и «из насоса в насос.»

При работе «через резервуары» поступающая на станцию нефть принимается в одну группу резервуаров, а из другой группы резервуаров в это же время нефть забирается подпорными насосами, подается в основные насосы и затем закачивается в магистральный нефтепровод. Такой режим обычно применяется на головных станциях нефтепроводов, где приемо-сдаточные операции выполняются на основе замеров нефти в резервуарах.

При режиме «с подключенными резервуарами» последние через приемные трубопроводы все время гидравлически связаны с потоком нефти, проходящим через станцию. Из резервуаров или в резервуары поступает только объем нефти, представляющий разность между объемами перекачиваемой нефти до станции и после нее. Если объемы равны, то уровень нефти в резервуарах остается постоянным, т.е. исключаются потери от больших дыханий. Такой режим работы применяется на станциях, оборудованных счетчиками (расходомерами), обеспечивающими коммерческий учет нефти, и пробоотборниками, работающими на потоке нефти.

Режим работы «из насоса в насос» часто применяют на промежуточных станциях магистральных нефтепроводов. При этом режиме весь поток нефти подается на прием основных насосов, поэтому на станциях не устанавливаются резервуары и подпорные насосы, т.е. нефтеперекачивающие станции становятся дешевле и проще. Однако на трубопроводах больших диаметров применяемые насосы требуют значительного подпора, что уменьшает пропускную способность нефтепровода.

АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ В ТЭК

Технологические датчики

Датчик давления

Датчик давления — устройство, физические параметры которого изменяются в зависимости от давления измеряемой среды (жидкости, газы, пар). В датчиках давление измеряемой среды преобразуется в унифицированный пневматический, электрический сигналы или цифровой код.

Датчик давления состоит из первичного преобразователя давления, в составе которого чувствительный элемент - приемник давления, схемы вторичной обработки сигнала, различных по конструкции корпусных деталей, в том числе для герметичного соединения датчика с объектом и защиты от внешних воздействий и устройства вывода информационного сигнала. Основными отличиями одних приборов от других являются пределы измерений, динамические и частотные диапазоны, точность регистрации давления, допустимые условия эксплуатации, массогабаритные характеристики, которые зависят от принципа преобразования давления в электрический сигнал: тензометрический, пьезорезистивный, емкостной, индуктивный, резонансный, ионизационный, пьезоэлектрический и другие.

Датчик давления тензометрический

Тензометрия (от лат. tensus — напряженный и греч. metron — мера) — способ измерения напряженно-деформированного состояния конструкции. Базируется на определении напряжений и деформаций в наружных слоях детали с помощью тензодатчиков и регистрирующей аппаратуры.

Тензодатчик, представляет собой резистор, сопротивление которого изменяется при деформации. Его приклеивают к поверхности тестируемой детали, так чтобы он деформировался вместе с ней. Используются одиночные тензорезисторы или блоки тензорезисторов, соединённые по схеме моста или полумоста.Регистрирующая аппаратура называется тензостанция. До 1980-х годов она представляла собой комплекс самописцев, регистрирующих значения сигналов датчиков на бумаге.

Развитие компьютерной техники и АЦП изменило облик этой аппаратуры. На настоящий момент стала возможна не только регистрация сигналов тензодатчиков, но и их компьютерный анализ в реальном времени и автоматическая выдача управляющих сигналов для изменения режима работы тестируемой конструкции.Тензометрия широко используется для измерения веса.

Тензометрический метод

Чувствительные элементы датчиков базируются на принципе измерения деформации тензорезисторов, припаянных к титановой мембране, которая деформируется под действием давления.

Тензорези́стор (от лат. tensus — напряжённый и лат. resisto — сопротивляюсь) — резистор, сопротивление которого изменяется в зависимости от его деформации. Тензорезисторы используются в тензометрии. С помощью тензорезисторов можно измерять деформации механически связанных с ними элементов. Тензорезистор является основной составной частью тензодатчиков, применяющихся для косвенного измерения силы, давления, веса, механических напряжений, крутящих моментов и пр.

Часто, особенно в иностранной литературе, полупроводниковые тензорезисторы называют пьезорезисторами (не путать с пьезоэлектриками).

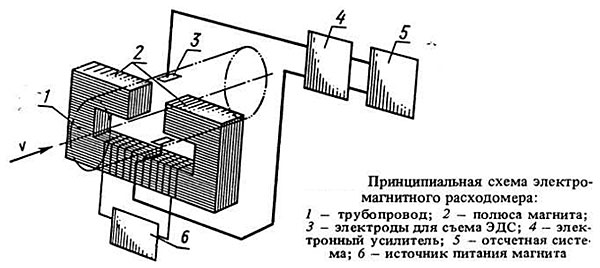

Датчик расходов (расходомер)

Расходомер электромагнитной жидкости

Для контроля расхода и учёта воды и теплоносителя с 40-х годов XX века в промышленности применяются электромагнитные расходомеры. Неоспоримые достоинства электромагнитных расходомеров — отсутствие гидродинамического сопротивления, отсутствие подвижных механических элементов, высокая точность, быстродействие — определили их широкое распространение

В проводнике, пересекающем силовые линии магнитного

поля, индуцируется ЭДС, пропорциональная скорости движения проводника. При этом направление тока, возникающего в проводнике, перпендикулярно к направлению движения проводника и направлению магнитного поля.

Это известный закон электромагнитной индукции — закон Фарадея.

Если заменить

проводник потоком проводящей жидкости,

текущей между полюсами магнита,

и измерять ЭДС, наведённую в жидкости

по закону Фарадея, можно получить

принципиальную схему электромагнитного

расходомера, предложенную ещё самим

Фарадеем.

Электромагнитные расходомеры могут быть выполнены как с постоянными магнитами, так и с электромагнитами, питаемыми переменным током. Электромагнитные расходомеры имеют свои достоинства и недостатки, определяющие области их применения.

Труба в зоне измерения расходомера (длина участка 2..5 диаметров трубы) выполняется из непроводящего немагнитного материала. Чаще всего делается футеровка (вставка) из инертных пластиков (типа фторопласта, полиэтилена) в трубу из нержавеющей стали. Для уменьшения турбулентности потока в зоне измерения рекомендуется монтировать расходомер в прямолинейные участки без изменения сечения на протяжении 5..10 диаметров трубы до и после расходомера.

Расходомеры массовые кориолисовые

Кориолисовые расходомеры — приборы, использующие для измерения массового расхода жидкостей, газов эффект Кориолиса. Принцип действия основан на изменениях фаз механических колебаний U образных трубок, по которым движется измеряемая среда. Сдвиг фаз пропорционален величине массового расхода. Поток с определенной массой, движущийся через входные ветви расходомерных трубок, создает кориолисову силу, которая сопротивляется вибрации расходомерных трубок. Наглядно это сопротивление Вы можете чувствовать когда гибкий шланг извивается под напором воды в него подаваемой.

Преимущества измерения кориолисовым расходомером:

высокая точность измерений параметров;

работают вне зависимости от направления потока;

не требуются прямолинейные участки трубопровода до и после расходомера;

нет затрат на установку вычислителей расхода;

надёжная работа при наличии вибрации трубопровода, при изменении температуры и давления рабочей среды (только если расходомер установлен на резиновые подставки-прокладки);

длительный срок службы и простота обслуживания благодаря отсутствию движущихся и изнашивающихся частей;

нет необходимости в периодической перекалибровке и регулярном техническом обслуживании;

могут работать от разных источников питания с помощью самопереключающегося встроенного блока питания;

измеряют расход сред с высокой вязкостью;

разрешено использование в пищевой и фармацевтической промышленностях.

Аналоговые тепловые расходомеры и регуляторы массового расхода серии LIQUI-FLOW предназначены для измерения расхода жидкостей в диапазонах от минимального 0,1…5г/ч до 20...1000кг/ч при давлениях от вакуума до 200бар. В общем случае измеритель представляет собой трубку внутренним диаметром около 1мм, согнутую U-образно, и патентованный нагреватель/сенсор. Проходя по трубке через сенсор, жидкость подогревается примерно на 1 градус по отношению к температуре окружающей среды. Такой небольшой нагрев практически абсолютно гарантирует то, что жидкость не претерпит разложения или перехода в газовую фазу. Приборы имеют проточный дизайн и не чувствительны к положению монтажа. Более того, измеритель может быть стерилизован, а также не содержит движущихся частей или эластомерных уплотнений. Расходомер серии LIQUI-FLOW имеет встроенную плату регулятора, поэтому может быть подключен к регулирующему клапану для формирования замкнутого контура регулирования. Регулирующий клапан со стандартным штуцером в верхней части для прокачки обеспечивает плавную регулировку потока, без пульсаций, даже при расходах менее 1г/ч.

от минимального диапазона 0,1…5 г/ч (H2O-эквивалент)

до максимального 20…1000 г/ч (H2O-эквивалент)

Расходомеры вихревые

|

В диапазоне чисел Рейнольдса от 2х104 до 7х106 коэффициент пропорциональности между частотой образования вихрей и скоростью потока практически не зависит от числа Рейнольдса. Это позволяет вихревым расходомерам с хорошей точностью измерять скорость потока независимо от типа среды.

Основные преимущества вихревых расходомеров

линейный выходной сигнал

широкий динамический диапазон измерений

малая потеря давления

простота и надежность в эксплуатации

Рабочий диапазон вихревых расходомеров

Нормальный рабочий диапазон вихревых расходомеров соответствует диапазону чисел Рейнольдса от 2х104 и выше до скоростей 10 м/с в случае жидкости и 80 м/с в случае газа или пара.

Рабочие среды (среда должна быть однофазной)

газ, пар, вода, чистые жидкости с низкой вязкостью или умеренно вязкие (до 7 мПа*с), умеренно коррозионные химикаты, легкие суспензии.

Отличительные особенности вихревых расходомеров серии «YEWFLO»

|

Такая конструкция дает целый ряд преимуществ для вихревого расходомера:

вихревые расходомеры обладают большой надежностью, поскольку пьезодатчики не контактируют со средой,

обеспечивается повышенная устойчивость к турбулентности потока, что

снимает необходимость точного соответствия внутренних диаметров труб и расходомера,

снижает требования к протяженности линейных участков до и после вихревого расходомера.

Расходомеры ультразвуковые

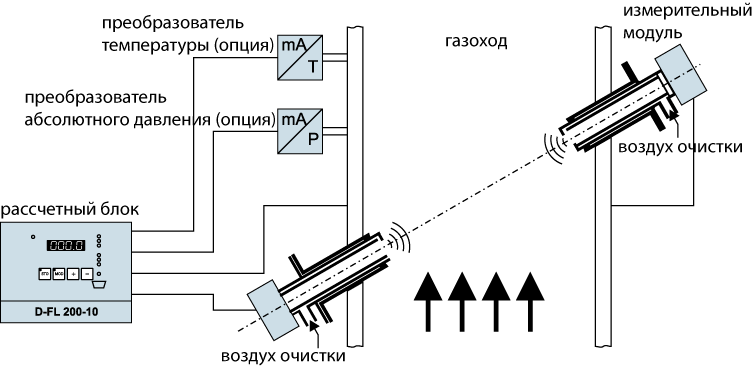

Расходомер для измерения скорости потока и объемного расхода воздуха или дымовых газов ультразвуковым методом, особенно влажных и агрессивных дымовых газов (образующихся при сжигании отходов).

Принцип измерения расхода воздуха или дымовых газов: Расходомер D-FL 200 работает по принципу разности времени прохождения акустического сигнала через поток. Ультразвуковые преобразователи расходомера взаимно излучают и получают короткие импульсы по и против газового потока, что влияет на время прохождения сигнала. Объемный расход среды рассчитывается расходомером по разности времени прохождения сигнала.

Особенности расходомера: - Измерение по месту - Измерение расхода воздуха или дымовых газов возможно при температуре газового потока ниже точки росы и для высоких концентраций пыли - Непрерывное измерение расходомером нормального объемного расхода и скорости потока газа - Автоматический контроль нулевой и контрольной точек расходомера - Прямое подключение для коррекции по температуре и давлению - Вод параметров в расходомер через клавиатуру или ПК - Непрерывное измерение температуры.

Применения расходомера: - Измерение объемного расхода воздуха или дымовых газов при низких (в т.ч. околонулевых) скоростях потока - Измерение расхода дымовых газов на предприятиях с влажными и/или агрессивными дымовыми газами, например на заводах по сжиганию отходов. - Измерение объемного расхода при высоком содержании пыли.

Опции расходомера: - Modbus интерфейс - Преобразователь температуры - Преобразователь абсолютного давления - Защита расходомера от атмосферных воздействий - Датчик воздуха продувки расходомера с сухим контактом сигнализации.

Виды

Доплеровские. Ультразвуковые расходомеры данного типа работают по бесконтактному способу измерения расхода с использованием двух датчиков, которые располагаются рядом. Один из них осуществляет излучение сигнала, а другой – его прием. Вычисление скорости потока производится по скорости передвижения газообразных или твердых частиц вещества. Доплеровские расходомеры могут работать с жидкостями, которые содержат большое количество твердых частиц или воздуха. Данные устройства практически не используются для работы с чистой жидкостью.

Время-импульсные. В данных устройствах датчики одновременно посылают друг другу высокочастотные звуковые сигналы. Сигнал, передающийся по направлению движения потока, достигает своей цели значительно быстрее. Между временем достижения сигналами целей образуется разница, которая далее преобразуется в показатель расхода. Преимуществом время-импульсных расходомеров являются минимальные издержки установки и эксплуатации, а также повышение эффективности измерения расходов на трубах большого диаметра. Данные устройства не используются для замера расхода газов, а также на трубах, имеющих диаметр до 50 мм

Компоненты

расходомера: