Вопрос 10,2

.docВопрос 10

CALS или PLM?.

CALS и PLM — это два противоположных подхода к достижению единой цели, которая заключается в полном объединении всех задач, решаемых с помощью компьютера, на всех этапах жизненного цикла изделия: маркетинг, подготовка производства (проектирование, конструкторская и технологическая подготовка производства), материально-техническое снабжение, производство, контроль, упаковка и хранение, распределение, эксплуатация и утилизация (см. стандарты серии ISO 9000).

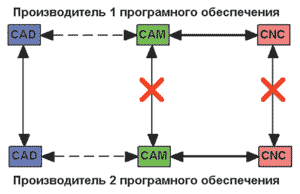

Подход PLM, суть которого, состоит в том, чтобы обеспечить решение всех задач с помощью набора взаимоувязанных программных продуктов одного крупного разработчика программного обеспечения. На этом же рисунке просматривается и основная возникающая при этом проблема — зависимость пользователя от программных продуктов одного разработчика.

Технология непрерывной компьютерной поддержки полного жизненного цикла изделия (PLM-технология)

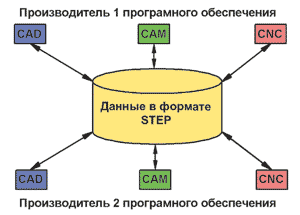

Подход CALS, наоборот, заключается в том, чтобы освободить пользователя от зависимости от одного разработчика. Основа подхода — это вышеупомянутое SDE, или единое информационное пространство, построенное на применении международных стандартов представления данных. Основным стандартом является ISO 10303 STEP (STandard for Exchange of Product model data — Стандарт обмена данными модели изделия). Статус международного стандарта обеспечивает два очень важных свойства STEP (рис. 3) — стабильность (стандарт пересматривается примерно раз в пять лет, и новые версии не изменяют и не отменяют, а дополняют старые) и общедоступность (необходимые для практической работы материалы по стандарту либо находятся в свободном доступе в Интернете, либо могут быть куплены в официальных органах стандартизации, например во ВНИИКИ).

Интеграционные возможности формата STEP

Вопрос 2

Системы автоматизации производства

Автоматизация – это направление в научном техническом прогрессе, позволяющее человеку не принимать участие в процессах преобразования, получения, использования и передачи энергии, информации или материалов. Она ускоряет и облегчает работу

Основные цели, преследуемые при автоматизации любого процесса – это повышение при помощи автоматизации предприятия или отдельных процессов производительности труда, снижение издержек, повышение качества выпускаемой продукции и повышение безопасности.

Выделяют три направления, по которым развиваются основы автоматизации производства:

разработка методов изучения производственных объектов и процессов;

определение наиболее оправданных методов управления, на основании которых будут разрабатываться правила принятия решений;

создание эффективных и простых способов конструирования средств автоматизации.

Компьютерные системы, которые применяются для управления машинным оборудованием на производстве – это системы автоматизированного производства.

На предприятии она должна учитывать следующее:

предоставление связи межу подразделениями;

учет требований подразделений;

выдачу нужных данных;

ввод данных;

доступ сотрудников к данным.

Системы автоматизированного производства включают:

промышленные работы,

интегрированную систему управления производством,

автоматизированные складские системы,

системы управления предприятием.

Три уровня автоматизации производства:

Частичная. Здесь происходит автоматизация некоторых операций технологического процесса.

Комплексная. Осуществляется автоматизированный процесс изготовления и сборки деталей с помощью автоматических систем машин.

Полная. На этой ступени автоматизации все функции связанные с изготовлением, контролем и управлением производства происходят автоматически – без участия человека. Полную автоматизацию иначе еще называют безлюдным режимом работы.

Степень автоматизации – это показатель, благодаря которому можно оценить уровень автоматизации определенной машины, нескольких машин или всего производства.

Степень автоматизации производства – отношение времени работы в автоматическом режиме к определенному периоду времени.

Современные производственные системы, обеспечивающие гибкость при автоматизированном производстве, включают :

Станки с ЧПУ, впервые появившиеся на рынке еще в 1955 г.; их быстрое распространение началось, однако, лишь с применением микропроцессоров.

Промышленные роботы, впервые появившиеся в 1962 г.; быстрое их распространение также связано с развитием микроэлектроники.

Роботизированный технологический комплекс (РТК), впервые появившиеся на рынке еще в 1970-80 годы.; их распространение началось, однако, лишь с применением программируемых систем управления.

Гибкие производственные системы, характеризуемые сочетанием технологических единиц и роботов, управляемые ЭВМ, имеющие оборудование для перемещения обрабатываемых деталей и смены инструмента.

Автоматизированные складские системы (Automated Storage and Retrieval Systems — AS/RS). Предусматривают использование управляемых компьютером подъемно-транспортных устройств, которые закладывают изделия на склад и извлекают их оттуда по команде.

Системы контроля качества на базе ЭВМ (Computer-aided Quality Control — CAQ) — техническое приложение компьютеров и управляемых компьютерами машин для проверки качества продуктов.

Система автоматизированного проектирования (Computer-aided Design — CAD) используется проектировщиками при разработке новых изделий и технико-экономической документации.

Планирование и увязка отдельных элементов плана с использованием ЭВМ (Computer-aided Planning — CAP).

Принципы организации автоматизации:

специализации

пропорциональности

параллельности

прямоточности

минимума перерывов

ритмичности

Научные основы автоматизации производств развиваются главным образом по 3 направлениям. Во-первых, разрабатывают методы эффективного изучения закономерностей объектов управления, их динамики, устойчивости, зависимости поведения от воздействия внешних факторов.

Во-вторых, определяют экономически целесообразные методы управления, тщательно обосновывают цель и оценочную функцию управления, выбор наиболее эффективной зависимости между измеряемыми и управляющими параметрами процесса.

В-третьих, ставится задача создания инженерных методов наиболее простого, надёжного и эффективного воплощения структуры и конструкции средств автоматизации, осуществляющих заданные функции измерения, обработки полученных результатов и управления.

Организация автоматизированного производства

Высшей формой поточного производства является автоматизированное производство, где сочетаются основные признаки поточного производства с его автоматизацией. В автоматизированном производстве работа оборудования, агрегатов, аппаратов, установок происходит автоматически по заданной программе, а рабочий осуществляет контроль за их работой, устраняет отклонения от заданного процесса, производит наладку автоматизированного оборудования.

Различают частичную и комплексную автоматизацию.

При частичной автоматизации рабочий полностью освобождается от работ, связанных с выполнением технологических процессов.

В условиях комплексно-автоматизированного производства технологический процесс изготовления продукции, управление этим процессом, транспортировка изделий, контрольные операции, удаление отходов производства выполняются без участия человека, но обслуживание оборудования — ручное.

Автоматизированные системы управления технологическими процессами выполняет следующие функции:

Обеспечивает автоматизацию работы главного оборудования на предприятии, а также его своевременную остановку в случае возникновения опасности в результате произошедшей аварии.

Создает автоматизацию вспомогательного оборудования на предприятии.

Дает возможность при необходимости изменять параметры автоматического режима работы хозяйствующего объекта диспетчером посредством дистанционного пульта управления.

Обеспечивает надежную блокировку системы в случае ее взлома.

Информирование оператора или диспетчера о состоянии всех технологических операций предприятия с помощью предоставления информационных данных в реальном времени. Информация поступает не только в виде таблиц, но и различных графических изображений: графиков, трендов.

Возможность регулирования параметров работы предприятия в автоматическом режиме на основе регуляторов, задающихся программой.

Работа архивных данных в круглосуточном режиме.

Высокая степень защиты информационных данных предприятия от несанкционированных взломов.

Постоянная диагностика производственного оборудования, включающая и самодиагностику.

Создание оптимизационной работы всего предприятия в целом.

Виды автоматизированных систем управления:

АСУ ТП предназначенная для отельных видов технологических процессов предприятия. Это может быть какой-то цех, отделение и т.д.

АСУ ТП всем предприятием в целом.

Интегрированная автоматизированная система управления. Обычно она состоит из нескольких отдельных АСУ, взаимосвязанных между собой.

Системы автоматизированного учета

Системы являются частью общей внутренней системы учёта продукции предприятия, и позволяют связать реальный расход материалов с фактическим выпуском конечного продукта. Система позволяет «увидеть утечки» продукции, и уточнить, на какой стадии технологического процесса они произошли.

Общие требования к системам автоматического учёта

достоверность учёта выпускаемой продукции;

временное архивирование;

контроль точности учётных данных;

авторизованный доступ к корректировке данных;

наглядность процесса учёта;

высокая надёжность системы;

реагирование системы на нештатные отклонения в работе.