- •4.Редуктор

- •4.1 Обоснование конструкции.

- •Расчет передачи.

- •4.3 Графическая компановка редуктора

- •4.3.1 Компановка быстроходного вала.

- •4.3.2 Компановка тихоходного вала.

- •4.5 Расчет подшипников качения

- •4.6 Подбор и расчет шпонок

- •10 X 8 X 63 гост 23360-78

- •18 X 11 X 56 гост 23360-78

- •16 X 10 X 56 гост 23360-78

- •4.7 Подбор масла

- •4.8 Расчет корпусных деталей

- •Заключение

4.Редуктор

4.1 Обоснование конструкции.

Редуктором называют зубчатый, червячный или зубчато-червячный передаточный механизм выполненный в закрытом корпусе и предназначенный для понижения угловой скорости, а следовательно повышения вращающего момента. Подобные механизмы, но используемые для повышения угловой скорости называются мультипликаторами. Редукторы условно делятся по различным признакам: I По типу передачи редукторы могут быть зубчатые с простыми передачами (цилиндрическими, коническими, червячными), зубчатые, планетарные, волновые, и комбинированные. II В зависимости от числа пар звеньев в зацеплении редукторы бывают: 1) одноступенчатые 2) двухступенчатые 3) трехступенчатые Редуктор состоит из литого чугунного (сварного стального) корпуса в котором смонтированы подшипниковые узлы служащие опорами для валов редуктора. Корпус закрыт крышкой. В верхней части крышки имеется закрываемое смотровой крышкой отверстие, предназначенное для осмотра внутренней части редуктора и заливки масла. По способу подвода смазочного материала к зацеплению различают картерное и циркуляционное смазывание. При сборке редуктора крышка прикрепляется к корпусу болтами. Размещение опор валов редуктора в жестком чугунном корпусе обеспечивает высокую точность зацепления зубчатых и червячных передач. Для защиты подшипников от попадания пыли и грязи, а так же для предупреждения утечки смазки из корпуса редуктора применяют уплотнение подшипниковых узлов. В нашем случае редуктор одноступенчатый, зубчатый, корпус чугунный.

Расчет передачи.

Исходные данные:

-угловая скорость быстроходного вала редуктора

ω1=76,405 рад/с.

-угловая скорость тихоходного вала редуктора

ω2=19.101 рад/с.

-крутящий момент быстроходного вала редуктора

Т1=122 Н*м.

-крутящий момент тихоходного вала редуктора

Т2=468 Н*м.

-передаточное отношение цилиндрической зубчатой передачи

U=4.

Для изготовления зубчатых колес используем сталь 40Х с последующей закалкой токами высокой частоты до твердости 400 НВ.

Эквивалентное число циклов перемен напряжений зубьев в зоне контакта.

Для шестерни:

NHE1=(Тmax/ТН)3∙NC1+(ТН/ТН)3∙NC2+(Тmin/ТН)3∙NC3, (4.1)

где Тmax – максимальный крутящий момент быстроходного вала, кН∙м;

ТН – номинальный крутящий момент быстроходного вала, кН∙м;

Тmin – минимальный крутящий момент быстроходного вала, кН∙м;

NC1 – число циклов максимального момента быстроходного вала;

NC2 - число циклов номинального момента быстроходного вала;

NC3 - число циклов минимального момента быстроходного вала

NHE1=(0.183/0.112)3*2.567*106+(0.122/0.122)3*513.442*106+ +(0.0366/0.112)3*342.29*106=522.68*106

для зубчатого колеса

NHE2

=

NHE1/U![]() (4.2)

(4.2)

NHE2

=522.68*106/4![]() =130‧106

.

=130‧106

.

Базовое число циклов перемен напряжений в зубьях в зоне контактов

NHОi=30H2.4 HB (4.3)

где H HB твердость зубьев по Бриннелю

NHО=30‧4002,4=52,73‧106

Коэффициент долговечности

KHL=![]() (4.4)

(4.4)

Если NHE≥ NHO то KHL=1

NHE1≥NHO то KHL1=1

NHE2≥NHO то KHL2=1

Предел выносливости по контактным напряжениям

δHlimb=17HHRC+200 (4.5)

где HHRC-твердость по Максвеллу

δHlimb=17‧43+200=931 МПа.

Коэффициент запаса прочности

[SH]=1,2 (поверхностная закалка)

Допускаемые контактные напряжения

[δH]=![]() (4.6)

(4.6)

[δH1]=931‧1/1,2=775,8 МПа

[δH1]=[δH2]

[δH]= [δH]min=775,8 МПа.

Коэффициент учитывающий неравномерность распределения нагрузки по ширине зубчатого венца

KHB=1,15.

Коэффициент ширины венца

Ψbd=0,9‧0,9=0,81.

Коэффициент учитывающий динамическую нагрузку

KHV=1,1.

Определяем межосевое расстояние

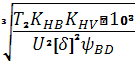

aw=Ka(U+1)

(4.7)

(4.7)

где Ka=495

Т2-крутящий момент тихоходного вала редуктора.

U-передаточное отношение зубчатой передачи

aw=495(4+1)

‧

=104,7

мм.

=104,7

мм.

Принимаем стандартное межосевое расстояние аw=125 мм

Номинальный модуль зацепления

mn=(0,01…0,02)aw=1,25…2,5 (4.8)

Примем стандартный модуль mn=2.5

Число зубьев шестерни

Z1=2 aw/ mn(U+1) (4.9)

где aw -стандартное межосевое расстояние

Z1=2‧125/2.5‧5=20

Принимаем Z1=20

Число зубьев зубчатого колеса

Z2=Z1U (4.10)

Z2=20‧4=80

Диаметры делительных окружностей шестерней колеса

di=mnZi (4.11)

d1=2.5‧20=50 мм

d2=2.5‧80=200 мм

Диаметры вершин зубчатых колес

dai=di+2mn (4.12)

da1=50+2.5‧1=55 мм

da2=200+2.5‧1=205 мм

Диаметры впадин шестерней колеса

dfi=di-2,5mn (4.13)

df1=50-2,5‧2.5=44 мм

df2=200-2,5‧2.5=194 мм

Ширина шестерни

b1≥d1‧ψbd (4.14)

b1=50‧0,81=40,5 мм

применяем b1= 45 мм

Ширина колеса

b2=b1-2 (4.15)

b2=45-2=43 мм

Коэффициент ширины шестерни по межосевому расстоянию

ψBA=b2/aw (4.16)

ψBA=43/125=0.34![]()

Окружная скорость колес и степень точности передачи

Vi=![]() (4.17)

(4.17)

где ω-угловая скорость

d-диаметр делительной окружности.

V=76.405*50/2=1910.1![]() м/c

м/c

Для прямозубых колес при V до 5 м/с следует назначить 8-ю степень точности

Коэффициент нагрузки

KH=KHβ+KHα+KHV (4.18)

KH=1,15‧1‧1,1=1,32

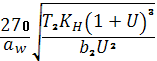

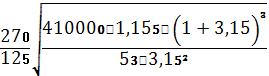

Проверка контактных напряжений

δН= ≤

[δH]

(4.19)

≤

[δH]

(4.19)

δН=270/125‧

=723.6

МПа

=723.6

МПа

723.6 ≤ 775,8

Силы, действующие в зацеплении:

Окружная сила

Ft=2T1/d1![]() (4.20)

(4.20)

Где T1-крутящий момент быстроходного вала

d1 - диаметр быстроходного вала.

Ft=2‧468000/50=18720 Н

Радиальная сила

Fr=Ft![]() tgα/cosβ

(4.21)

tgα/cosβ

(4.21)

Fr=18720‧tg0/cos0

![]() =6739.2

H

=6739.2

H

Осевая сила

Fa=Ft‧tgβ (4.22)

Fa=18720‧tg0=0 Н.

Проверяем зубья на выносливость по напряжениям изгиба

δF=Ft‧KFβ‧KFV‧YF‧Yβ‧

KFL/bn‧mn![]() ≤

[δF] (4.23)

≤

[δF] (4.23)

где Ft - окружная сила, 0;

KFβ= -коэффициент учитывающий неравномерность нагрузки по длине зуба, KFβ=1,13;

KFV – коэфицент учитывающий динамические действия напряжений, KFV=1.2;

YF– коэфицент учитывающий форму зуба, YF1=3.75(шестерня);YF2=3.6(колесо);

Yβ–коэфицент учитывающий угол наклона зубьев;

KFL–прочность зубьев;

b – ширина колеса, мм;

mn– стандартный модуль, mn=2мм.

Допускаемое напряжение

[δF]

= (4.24)

(4.24)

где δFlimb - предел выносливости при эквивалентном числе δFlimb=700 МПа

[SF] –коэффициент безопасности

[SF]=[SF]’‧[SF]”

[SF]’=1,75 [SF]”=1

[SF] =1,75‧1=1,75

Допускаемые напряжения для для шестерни:

[δF1] =700/1,75=400 МПа

для колеса:

[δF2] =700/1,75=400 МПа

Находим отношение

[δF2]/YFi (4.25)

для шестерни: 400/3.75=106.67 МПа

для колеса: 400/3.6=111.11 МПа

Определяем коэффициенты Yβ и KFL

Yβ =1 – β/140 (4.26)

где

-

угол наклона зубьев β

=0![]()

Yβ =1 – 0/140=1

Проверку на прочность зубьев проводим по меньшему значению отношения [δF2]/YFi

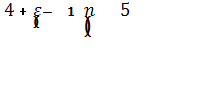

KFL=4+ (εL-1)(n-5)/4* εL=0.92

где εL–коэфицент

торцевого перекрытия εL=1,5

где εL–коэфицент

торцевого перекрытия εL=1,5

n- класс точности n=8

Проверяем прочность зуба колеса

δF=Ft‧KFβ‧KFV‧YF‧Yβ‧ KFL/bn‧mn ≤ [δF]

δF=18720‧1.13‧1.2‧3.75‧1‧0.92/43‧2.5=200.17 МПа

δF ≤ [δF]

200,17 ≤ 400

Условие выполнено.