- •220501 – «Управление качеством»

- •Тема 1. Развитие методологии качества

- •1.1 Цели и задачи курса

- •1.2 Введение

- •Тема 2. История управления качеством

- •2.1 Потребности человека и качество

- •Тема 3. Установление долговременных целей и краткосрочных задач

- •Тема 4 Планирование качества

- •4.3 Системный подход к планированию качества

- •4.4 Объекты планирования

- •4.5 Внутрипроизводственное планирование

- •4.7 Профессиональная переподготовка кадров на предприятии

- •Тема 5 Организационные действия по удовлетворению потребителей и повышению производства

- •Понятие качества

- •Значение повышения качества

- •Качество как объект управления

- •Объекты качества и требования к ним

- •5.5. Качество и удовлетворенность потребителя.

- •Программа качества

- •Функции качества

- •5.8 Организационные и методические основы управления качеством

- •6.1 Общее понятие о контроле качества

- •6.3. Уровни дефектности

- •Роль службы технического контроля

- •6.6. Работа по предупреждению выпуска несоответствующей продукции

- •6.7. Оценка уровня качества продукции

- •Тема 7. Разработка структуры, установление основных переменных процессов. Формулирование основных задач регулирования технологических процессов

- •7.2. Статистическое регулирование качества технологических процессов при контроле по количественному признаку

- •Тема 8. Мотивация персонала как инструмент управления качеством

- •8.1 Методы мотивации

- •8.2. Факторы мотивации

- •Тема 9 Формирование общепринятых ценностей для организации

- •9.1 Ценность продукта для потребителя

- •9.2. Методологический подход к оценке удовлетворения потребителя

- •Тема 10. Интегрированные системы менеджмента

- •10.1 Основные положения

- •Тема 11. Удовлетворение внутреннего потребителя

- •11.1 Внутренний маркетинг

- •11.2. Внутрифирменное обучение

- •11.3. Основы корпоративной культуры

- •Тема 12. Коммуникации в управлении

- •12.1 Понятие и классификация коммуникаций

- •12.2. Коммуникационные сети и стили

- •Тема 13. Управление изменениями в организации

- •13.1 Принципы политики перемен

- •13.2. Сопротивление изменениям

- •13.3. Уровни изменений

- •Тема 14. Метод расстановки приоритетов

- •14.1. Общие сведения

- •14.5. Матрица исходных данных

- •14.6. Составление матриц парных сравнений вариантов

- •14.7 Расчет коэффициентов

- •14.8 Сравнение критериев по важности

- •14.9. Матрица относительных приоритетов

- •Тема 15. Развертывание функции качества – qfd

- •15.1. Общие сведения

- •15.2 Этапы проведения qfd

- •15.5 Выбор инженерных характеристик

- •15.9 Определение относительной трудности улучшений

- •15.10 Принятие управленческого решения

- •15.11 Фазы qfd

- •1 Маркетинговые исследования

- •2 Дерево связей требований потребителей

- •3 Инженерные характеристики изделий

- •4 Структурирование функции качества

- •Глоссарий

- •Вопросы для подготовки к экзамену

- •Значение повышения качества.

- •Качество как объект управления.

- •Работа по предупреждению выпуска несоответствующей продукции.

- •Ценность продукта для потребителя.

- •Заключение

Программа качества

Программа качества — это описание системы для управления изделиями и процессами. Одна программа качества может применяться к группе или семейству продукции, изготовленной одним процессом в одном производстве. В сущности, программа качества описывает действия, требуемые на каждой фазе процесса, включая действия на входе, в самом процессе и на его выходе, и периодические требования обеспечения того, чтобы все выходы процесса были под управлением.

В ходе регулярного производства партий изделий программа качества предоставляет методы наблюдения процесса и управления им, которые должны использоваться для управления характеристиками продукции или процесса. Программа качества поддерживается и используется на протяжении всего жизненного цикла продукции. Вначале ее главная цель — документировать и описывать первоначальный план управления процессом. Затем она используется для управления процессами производства и гарантии качества продукции. Программа качества фиксирует ресурсы на процессах и продукции, связанные с характеристиками, важными для потребителя. Правильное распределение ресурсов по этим главным позициям помогает снизить затраты с минимальными рисками в качестве. Программа качества дает письменное общее описание систем, используемых для минимизации вариабельности и изменчивости процессов и продукции. Программа может быть выполнена также в табличной или графической форме.

Программа качества охватывает три отдельные фазы жизненного цикла изделия:

разработку образца (прототипа) — описание размерных измерений и испытаний материалов и характеристик, возникающих при создании образца;

подготовку запуска в производство — описание размерных измерений и испытаний материалов и характеристик, которые возникают после создания образца и до полного производства;

производство — исчерпывающая документация, касающаяся характеристик процессов, управления процессов, испытаний и измерительных систем, которые возникают при массовом производстве.

Функции качества

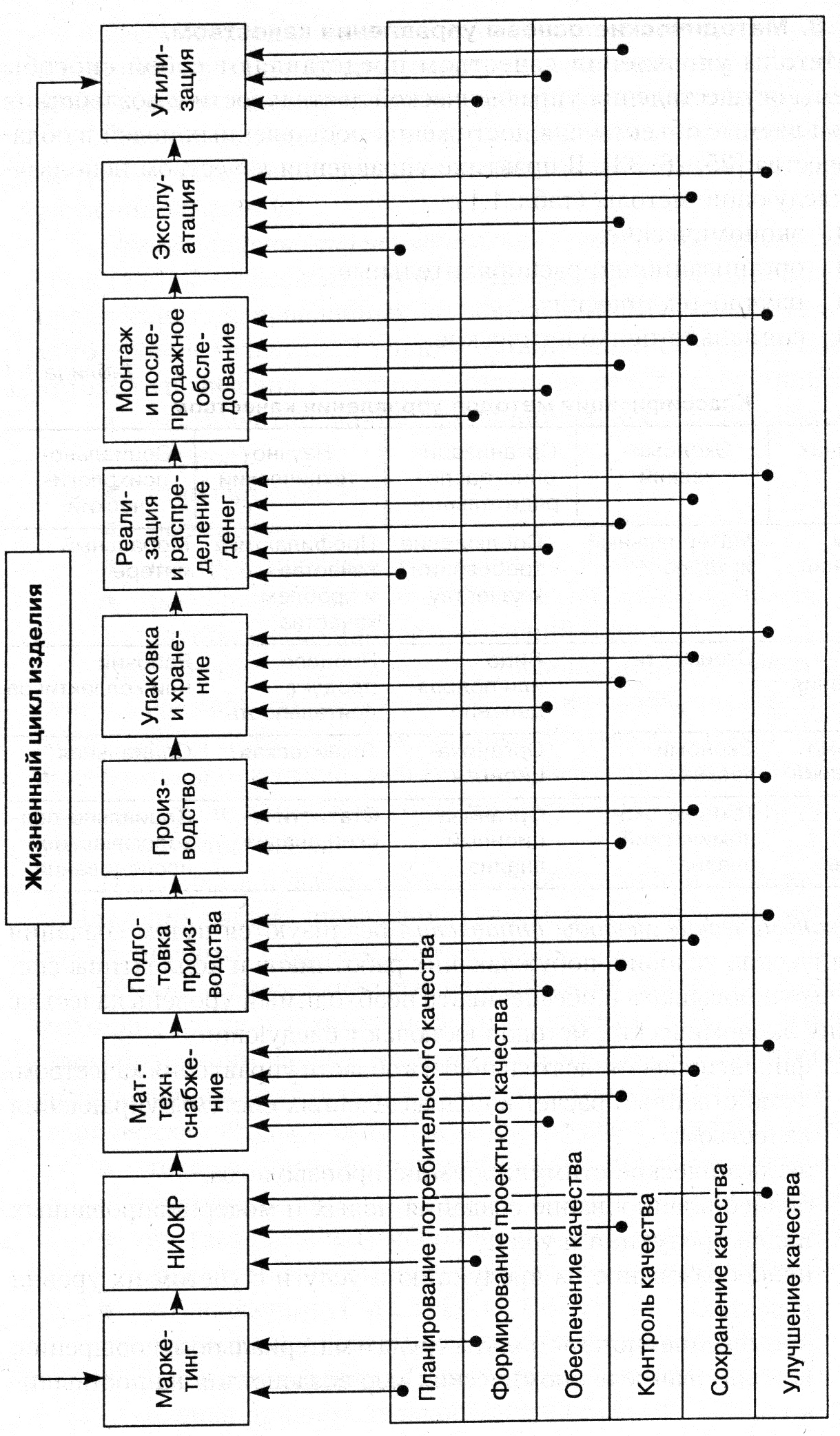

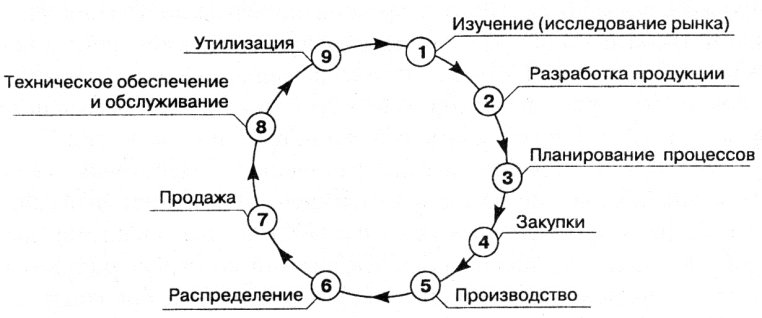

Все действия по управлению качеством продукции невозможно проводить без четко работающей системы функционального обеспечения качества на всех этапах жизненного цикла продукции (Рисунок 5.3).

Рисунок 5.3 – Петля качества по М. Портеру

Планирование качества начинается на этапе маркетинга. На основании исследований рынка продукции аналогичного назначения (как собственной, так и конкурентной) формируется целый ряд потребительских требований, которые не нашли полного или достаточно полного отражения в существующей продукции. Эти новые требования потребителей совместно с продвинутыми наработками самого предприятия закладываются в основу технического задания будущей продукции в виде комплекса показателей качества (инженерных характеристик).

Так формируется потребительское качество продукции. Оно пока существует только на виртуальном уровне, так как комплекс инженерных характеристик, не выраженный конкретной структурой или компоновкой изделия, может быть реализован множеством вариантов проектной документации.

Вместе с тем уже на этапе формирования потребительского качества руководство предприятия должно объективно оценить экономические возможности реализации технического задания. И дело не в том, что нельзя на практике учесть требования потребителей, а в том, что эти же потребители не «купят» заказанное ими качество, если оно превышает их финансовые возможности.

Теперь можно сформулировать первую функцию качества — «планирование потребительского качества продукции», т.е. разработка, с учетом рыночной конъюнктуры, потребительских требований к продукции и технического задания на ее проектирование. Ответственность за потребительское качество несут служба маркетинга и конструкторское бюро.

Перевод потребительского качества в «проектное» совершается в процессе разработки конструкторской документации. Именно на этом этапе потребительские требования материализуются в конкретные конструктивные решения. Искусство проектирования заключается в том, чтобы воплотить виртуальный образ потребительского качества в конструкторскую документацию с наименьшими потерями по качеству.

Это вызвано определенными ограничениями, связанными со стандартизацией большинства элементов изделия, введением оптимальной доли унификации отдельных узлов и агрегатов для сокращения сроков отработки изделия, соблюдением требований по охране окружающей среды и безопасности, увязкой точности размерных сборочных цепей и конфигурации деталей с возможностями конкретного производства и т.д. Простое перечисление показателей качества свидетельствует о сложности решения проблемы достижения их адекватности в потребительском и проектном вариантах:

показатели, характеризующие функциональное назначение продукции;

показатели надежности;

эргономические показатели (степень удовлетворения комфортности системы «человек — машина»);

показатели технической эстетики конструкции;

экологические показатели и др.

Эти показатели в своей совокупности определяют базовое качество изделия, т.е. те характеристики качества, которые в стандарте ИСО 9000:2000 называются «собственными».

Очевидно, что качество проектирования зависит не столько от оплаты весьма квалифицированного труда конструкторов или стоимости операционного оснащения системы автоматизированного проектирования работ (САПР), сколько от искусства конструкторов разработать предельно точную техническую документацию, позволяющую с минимальными затратами и сроками обеспечить подготовку производства продукции.

Вторая функция качества — «формирование проектного качества продукции», т.е. разработка на основании технического задания проектной документации (с учетом унификации узлов и агрегатов), в максимальной степени обеспечивающей выполнение потребительских требований. Ответственность за проектное качество несет конструкторское бюро и, в меньшей мере, технологический отдел.

Важным этапом для обеспечения как качества, так и его стоимости является этап подготовки производства. На этом этапе закладываются основные факторы, обеспечивающие бездефектное изготовление продукции: разрабатывается внутренняя нормативная и технологическая документация; формируется система технического контроля качества процессов и продукции; выбираются поставщики сырья, материалов и комплектующих изделий; производится подготовка персонала к освоению новых технологий; проводится сертификация системы качества (или системы менеджмента качества); осуществляется метрологическое обеспечение качества; определяется логистическая концепция производственного цикла продукции и т.д.

Третья функция качества — «обеспечение качества продукции», т.е. разработка на основании проектной документации на изделие нормативной, технологической и метрологической документации и подбор (или проектирование и изготовление) технологической оснастки и технологического оборудования, отвечающих требованиям проектной документации на изделие.

Реализация этой функции дает «зеленый свет» началу производства. Ответственность за обеспечение качества несут многие подразделения, в том числе технологический отдел, метрологический отдел, отдел закупок.

Главная задача предприятия на этапе производства добиться максимального соответствия качества производственных процессов требованиям технической документации. На этом этапе нельзя улучшить базовое качество изделия, но можно и нужно достичь его с минимальными экономическими затратами, т.е. обеспечить приемлемые производственно-технологические показатели качества, которые напрямую характеризуют издержки производства в себестоимости продукции. Как правило, состояние качества производства определяется различными методами контроля.

Четвертая функция качества — «контроль качества», т.е. оценка (в том числе испытанием) соответствия качества продукции (в том числе покупной), технологических процессов и оборудования требованиям технической документации. Ответственность за качество изготовления продукции несут технологический отдел и производственные цеха.

Длительность процесса изготовления товарной продукции продолжается до тех пор, пока не начнет снижаться объем продаж, вызванный моральным износом выпускаемой продукции, т.е. недостаточного соответствия ее характеристик требованиям рынка. Период производства может исчисляться годами. Самая большая проблема в это время — не потерять мотивацию персонала к труду и не снизить требования к качеству работы. Наиболее эффективным фактором стабилизации качества изготовления продукции является внедрение системы менеджмента качества этой продукции. Сохранение качества технологических процессов составляет главную задачу персонала.

Особое внимание должно быть уделено соблюдению технологической дисциплины персоналом, так как нарушения технологических регламентов процессов могут сказаться на величине затрат не меньше, чем дефекты продукции.

Пятая функция качества — «сохранение достигнутого уровня качества», т.е. проведение мероприятий, позволяющих постоянно отслеживать заданный уровень качества продукции и процессов, соответствующий установленным или изменившимся требованиям. Ответственность за сохранение качества целесообразно возложить на производственные подразделения и службу качества.

Шестая функция качества логично вытекает из самого понятия стратегического планирования, которое предусматривает совершенствование продукции с целью повышения ее конкурентоспособности. Невозможно удержать завоеванные позиции на рынке, не принимая мероприятий по постоянному улучшению качества все сфер деятельности и особенно производственной.

Шестая функция качества — «улучшение качества» — заключается в разработке мероприятий (методов, способов, проектов), повышающих существующий уровень качества всех видов деятельности, влияющих на качество и себестоимость продукции. Ответственность за улучшение качества лежит на всех без исключения подразделениях предприятия.

Приведенные выше функции можно отнести к основным функциям качества, так как они отслеживают этапы жизненного цикла продукции. В то же время есть и общие функции качества, которые распространяются на всю деятельность предприятия:

мотивации и стимулирования повышения качества труда;

внутрипроизводственного учета и отчетности по качеству;

информационного обеспечения системы управления качеством;

технико-экономического анализа улучшения продукции.

На Рисунке 5.4 отражено соответствие функций качества этапам жизненного цикла изделия.