- •Введение.

- •Способы и системы производства метанола.

- •2. Каталитические реактора колонного типа.

- •3. Катализаторы синтеза метанола.

- •4. Физико-химические основы реакции синтеза метанола.

- •5. Расчетная часть.

- •5.1. Подготовительный этап расчета

- •5.2 Основной этап расчета.

- •5.3. Заключительный этап расчета.

- •6. Выводы.

- •7. Список использованной литературы.

- •Содержание.

Санкт – Петербургский Государственный Технологический Институт

(Технический Университет)

Кафедра технологии Факультет 1

катализаторов Курс 5

Группа 152

Курсовой проект

на тему: « Синтез метанола. Пусковой режим колонны синтеза метанола. Технология приготовления катализатора с небольшим содержанием меди»

Выполнил:

ст. гр. 162 Спецов Е. А.

Проверил:

проф. Померанцев В. М.

Санкт-Петербург

2010

Введение.

Метанол является одним из важнейших продуктов органического синтеза. Он находит широкое применение в качестве растворителя, полупродукта при производстве многих других продуктов (формальдегида, диметилфталата, метиламина, уксусной кислоты, карбидных смол и т.д.). только на производство формальдегида расходуется 40-50% общего объема производства метанола. Кроме того, в последнее время метанол начали широко использовать в качестве сырья для микробиологического синтеза белка, в качестве источника энергии, а также для синтеза компонента моторных топлив: метилтринбутилового эфира, являющегося эффективным антидетонатором. Его мировое производство в 1990 году составило ~25 млн тонн/год.

В настоящее время производство метанола по объему занимает 7-8 место среди остальных производств органических продуктов.

Впервые метанол был получен при сухой перегонке древесины. В 1923 году в Германии было пущено первое производство по синтезу метанола из СО и Н2. Синтез проводили на Zn-Cr катализаторе при температуре 400 град. С и давлении 10 МПа. Аналогичное производство было пущено в США в 1927 году и в СССР в 1934 году. В настоящее время около 80% мирового производства метанола осуществляется на установках, базирующихся на процессах, которые протекают при среднем давлении (4-6 МПа) на катализаторах СuO-ZnO-Al2O3(Cr2O3) при температуре 230-260 С. Такой процесс обеспечивает высокую концентрацию метанола в метаноле-сырце- 99,6-99,8%.

Длительное время структура потребления метанола была стабильна: 50% расходовалось на производство формальдегида, по 10% на производство метилпирефталата и в качестве растворителя, 30% на синтез других продуктов. Стабильный годовой темп прироста его производства составлял 7-12%. В последнее время значение метанола резко возросло. Оказалось, что он может помочь в решении многих острых и актуальных проблем энергетики, экологии, обеспечения продуктами питания и т.д., т.к. является универсальным энергоносителем, компонентом и сырьем для получения

микробиологического синтеза белков, а синтез самого метанола является рациональным путем утилизации отходов промышленности и жизнедеятельности.

Промышленный синтез метанола относится к числу наиболее отработанных гетерогенно-каталитических процессов, характеризующихся достаточно высокой селективностью, технологичностью и производительностью. В настоящее время единичные мощности агрегатов по производству метанола доведены до 0,7-0,8 млн.тонн/год. Сооружаются установки мощностью 1,6 млн. тонн/год и проектируются установки с единичной мощностью свыше 30 млн. тонн/год.

Способы и системы производства метанола.

В последнее время получили развития процессы синтеза метанола по освоенной в промышленности технологии на низкотемпературных медьсодержащих катализаторах при давлении 5-30 МПа. Наряду с традиционной технологией получают развитие новые направления синтеза метанола. Это каталитическое гидрирование оксидов углерода с отводом тепла из зоны катализа жидкими углеродами, или трехфазный синтез метанола, парциальное окисление углеводородов, получение метанола топливного назначения и интегральные схемы, предусматривающие комплексную переработку исходного сырья: метанол-аммиак, ацетилен-метанол, метанол- уксусная кислота- бензол.

Происходящая в настоящее время научно-техническая революция в полной мере коснулась и производства метанола. Проектируемые и вновь строящиеся заводы существенно отличаются от введенных в эксплуатацию всего 10-15 лет назад. Совершенствуются все технологические стадии получения сырья, синтез и ректификация. Это, прежде всего, внедрение крупной одноагрегатной автономной установки мощностью 300,600 или 1000 тыс. тонн метанола в год, создаваемую с учетом последних достижений техники. Во второй половине 70-х годов вводились производства метанола большой единичной мощности, работающие под низким давлением на медесодержащих катализаторах. Причем, за рубежом более 70% производств построены по технологии английской фирмы ICI, остальных по методу ФРГ. С введением новых крупных установок происходит постепенный вывод устаревших агрегатов мощностью 30-35 тыс. тонн в год или их

В последнее время многими фирмами разработаны и используются установки, в которых метанол получают при средних давлениях 10-15 МПа. Данная технология характеризуется высокой степенью утилизации тепла, легкостью поддержания температуры в реакторе и равномерное распределение теплового потока по слою катализатора. Синтез проводят с использованием медьцинкхромовых катализаторов при температуре 240-310оС и синтез-газа, в котором соотношение Н2:СО = 2.4-2.7 : 1.

В качестве сырья для производства синтез-газа используют природный газ, нефтезаводские газы, сжиженный газ.

Рассмотрим некоторые принципиальные технологические схемы производства метанола более подробно.

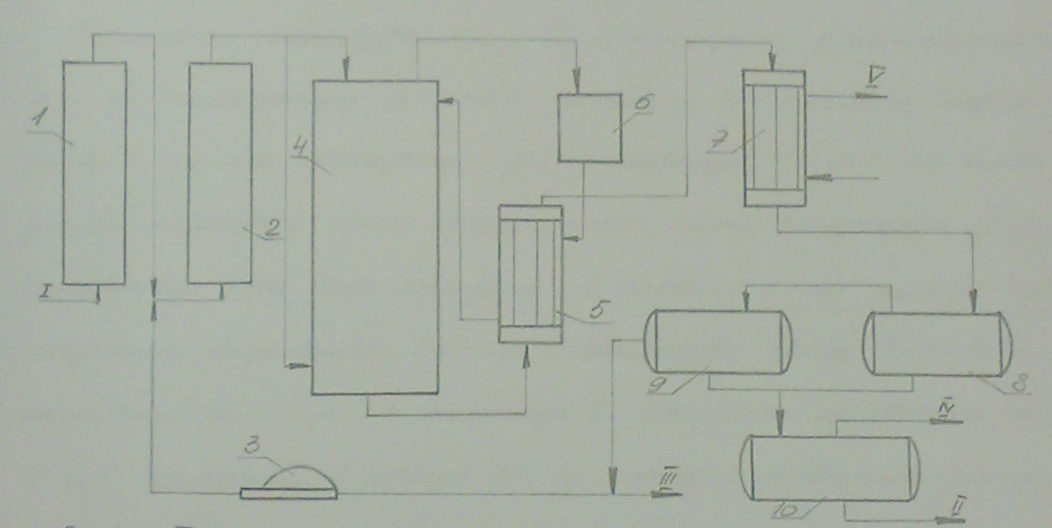

Рис. 1. Технологическая схема получения метанола с выносным холодильником

1,2 – фильтры; 3 – компрессор; 4 – реактор; 5 – кожухотрубный теплообменник; 6 – электроподогреватель; 7 – конденсатор; 8,9 – сепараторы; 10 – сборник; I – исходный газ; II – метанол-сырец; III – отдувочные газы; IV – газы; V – вода.

Схема синтеза метанола с выносным холодильником применяются, если создаются установки малой и средней единичной мощности (рис. 1). Исходный газ, очищенный и осушенный, смешивается с циркуляционным газом и поступает в реактор 4. При этом основная часть исходного газа (80 – 85%) поступает в нижнюю часть колонны синтеза для охлаждения корпуса и предотвращения водородной и карбонильной коррозии. Затем этот поток нагревается в теплообменнике 5 до температуры реакции (300 – 330 °С) реакторной парогазовой смесью и далее поступает в реактор, пройдя электроподогреватель 6. Остальная часть исходного газа (20 – 25%) вводится между слоями катализатора в верхнюю часть колонны для поддержания постоянной температуры в слоях катализатора 300 – 330 °С. Реакторная парогазовая смесь после охлаждения в теплообменнике 5 до температуры 120 - 140°С поступает в холодильник – конденсатор 7, где она охлаждается до температуры 30 - 40°С. Из охлажденной парогазовой смеси конденсируется часть компонентов. Газожидкостная смесь далее поступает в сепаратор 8, где основная часть жидкости отделяется от газа. Оставшаяся часть жидкости отделяется от газа в сепараторе 9. Конденсат из сепараторов 8 и 9 собирается в сборнике 10, из которого отводятся также растворенные газы. Несконденсированные газы вновь компрессором 3 направляются в реактор 4. Часть этих газов выводится из системы, чтобы в ней не накапливались инертные газы. Основной недостаток этой схемы заключается в том, что в ней плохо используется тепло реакции потоков. Схема синтеза метанола в реакторе колонного типа.

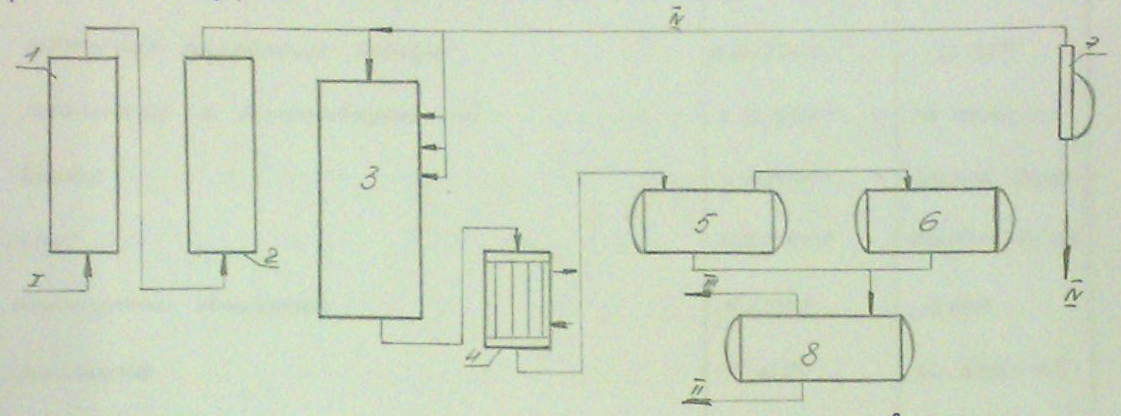

Схема синтеза метанола в реакторе колонного типа приведена на рис. 2. В этом случае в реакторе предусмотрено совмещение, а именно: катализатор, теплообменники электроподогреватель находятся в одном аппарате. При этом циркулирующий газ обдувает корпус колонны и поступает в теплообменник, расположенный в нижней части колонны. Электроподогреватель вмонтирован в центральную трубу насадки колонны. Заданный температурный режим поддерживается с помощью холодного газа.

Рис. 2. Технологическая схема синтеза метанола в реакторе колонного типа

1,2 – фильтры; 3 – реактор; 4 – конденсатор; 5,6 – сепараторы; 7 – компрессор; 8 – сборник; I – исходный газ; II – метанол-сырец; III – отдувочные газы; IV – газы; V – вода.

Конечным продуктом является метанол-сырец, к которому предъявляют высокие регламентированные требования.

В данном курсовом проекте рассмотрена технологическая схема производства метанола в реакторе колонного типа.