- •1. Мета та завдання курсу"Системи сучасних технологій"

- •2. Технологічний процес: стадії та операції.

- •3. Підвищення економічної ефективності в управлінні та організації виробництва.

- •1. Забезпечення надійності техніки

- •2. Сучасне та майбутнє машинобудування

- •3. Зв'язок технології з економікою. Шляхи економії матеріальних та енергетичних ресурсів

- •2. Поняття про собівартість та її зв'язок з якістю промислової продукції

- •3. Організація технічного контролю та управління якістю промислової продукції

- •3.1. Народногосподарське значення підвищення якості продукції

- •3.2 Способи підвищення якості продукції

- •3.3 Організація технічного контролю на підприємстві

- •1. Загальні поняття про технологічні процеси та принципи їх класифікації

- •3. Енергетичне господарство підприємства

- •1. Техніко-економічні показники сировинної бази чорної металургії

- •1. Завдання чорної металургії та її зв'язок із

- •2. Короткі відомості про виробництво чавуну.

- •3. Основи виробництва сталі. Класифікація сталей за способом виплавлення та призначенням. Техніко-економічні показники

- •4. Роль жароміцних і жаростійких сталей та сплавів у сучасній техніці

- •5. Інструментальні матеріали

- •1 Характеристика та класифікація кольорових

- •2. Розвиток промисловості кольорових і рідкісних металів в україні

- •3. Тверді сплави. Маркування та галузі застосування

- •4. Проблеми захисту конструкційних матеріалів від зношування. Нові матеріали для нанесення покриттів

- •1. Ливарне виробництво

- •2. Обробка металів тиском

- •3. Зварювання. Ознайомлення з технологією зварювання металів. Основні види електроерозійного та дифузійного зварювання, сутність і галузі застосування

- •4. Нові види обробки матеріалів (електрофізичні, електрохімічні)

- •5. Ультразвуковий метод обробки. Застосування його у промисловому виробництві

- •6. Лазерні технології

- •1. Промислові методи одержання енергії

- •2. Аналіз і перспективи розвитку енергетичної бази україни

- •3. Альтернативні методи одержання енергії (перетворення енергії сонця, вітру, хвиль тощо)

- •Литература

- •Тема 10. Види корозійного руйнування

- •1. Корозія металів та обґрунтування економічних затрат

- •13.2. Фізичні основи теорії корозії металів

- •3. Види корозійного руйнування

- •4. Способи захисту від корозії

4. Нові види обробки матеріалів (електрофізичні, електрохімічні)

У машинобудуванні в різних технологічних процесах при виготовленні виробів та інструментів застосовуються останнім часом нові види обробки: електрохімічні, лазерні, радіаційні та інші високоефективні методи. При цьому суттєво поліпшуються властивості матеріалів. В Україні в технічних вищих навчальних закладах проводиться підготовка спеціалістів з електричних методів обробки матеріалів. Основні напрями в цій галузі:

1) обробка із застосуванням інструмента (електроерозійна, електрохімічна та ультразвукова);

2) обробка із застосуванням висококонцентрованих джерел енергії;

3) комбінована обробка.

Кожний вид обробки має теоретичну основу, технологічні показники всіх процесів і забезпечений відповідним обладнанням (верстати електроерозійної обробки (ЕЕО), інструмент тощо). Раніше електрична ерозія вважалася дуже шкідливим явищем, через руйнування контактів під дією електричних розрядів, скорочувався строк дії електричних пристроїв. Багато науковців працювали, щоб усунути це руйнування.

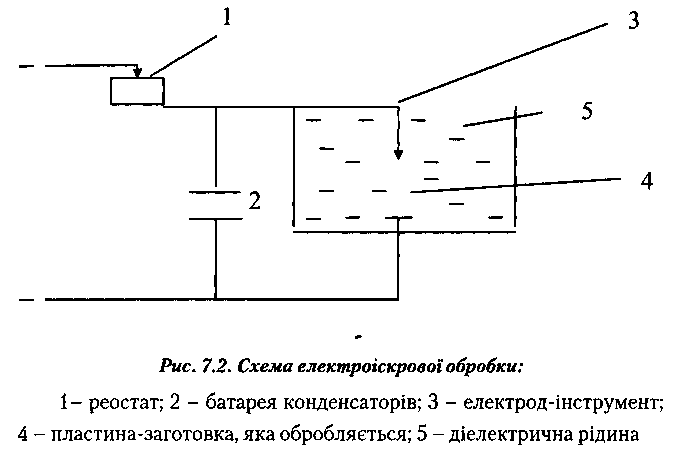

У роки Великої Вітчизняної війни вчені Б.Р. Лазоренко та Н.І. Лазоренко, які займалися цією проблемою, вперше запропонували застосовувати це явище для розмірної обробки матеріалів і були удостоєні Державної премії СРСР. Винахід електроерозійної обробки мав важливе значення. До традиційних способів формоутворення (різання, лиття, обробки тиском) додався новий, в якому безпосередньо використовувались електричні процеси. Спочатку для ЕЕО застосовувались тільки іскрові розряди, що створювались конденсатором у КС-генераторі (рис. 7.2). Тому в той час новий процес називали електроіскровою обробкою.

На початку 50-х років були розроблені спеціальні генератори імпульсів - іскродугові та дугові. Ці нові процеси називають електроімпульсною обробкою. Таким чином стали застосовувати для формоутворення електричну ерозію. Нині ці процеси вважаються різновидами ЕЕО і використовуються визначення: електроіскровий режим ЕЕО та електроімпульсний режим ЕЕО. Великий внесок у розвиток методів ЕЕО зробили вчені та інженери Л.С. Палатник, М.Ш. Отто, Б.Н. Золотих та інші. У машинобудуванні застосовують кілька технологічних схем електроерозійної обробки:

1. Прошивання - видалення металу з порожнин, заглиблень, отворів, пазів, зовнішніх поверхонь.

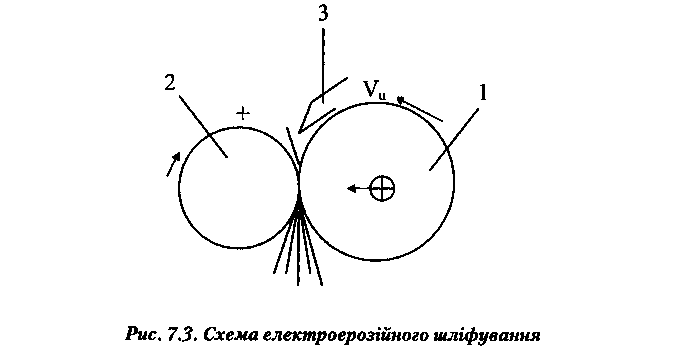

2. Електроерозійне шліфування (рис. 7.3). При цьому металічний електрод-інструмент (1) у формі диска здійснює обертальний і поступальний рух до заготовки (2) із швидкістю Vц. Заготовка може обертатися. Рідину подають із насадки (3).

3. Різання профільним чи непрофільним інструментом (відрізання та вирізання).

4. Електроерозійне зміцнення, яке включає легування та нарощування поверхні. Процес здійснюють на повітрі. Частинки розплавленого металу та інструмента не встигають захолонути й осідають на поверхню заготовки, утворюючи на ній шар сплаву, насиченого легуючими елементами електрода-інструмента.

Для проектування та застосування процесів ЕЕО необхідно мати таку документацію і відомості, необхідні для розрахунку режимів обробки та оцінки техніко-економічних показників процесів:

1) креслення деталі з технічними умовами;

2) креслення заготовки після операції, що передувала ЕЕО;

3) програму випуску виробів, у які входить деталь, що виготовляється, кількість деталей, необхідних для складання виробів;

4) техніко-економічні показники процесу, за яким виконувалась операція до заміни її ЕЕО;

5) перелік і-каталог обладнання ЕЕО, яке є на підприємстві.

Можливі галузі використання цього виду обробки ґрунтовно описані в монографіях і посібниках з ЕЕО. Порівнюючи технологічні показники різних способів ЕЕО, можна виділити найефективніші галузі їх використання в машинобудуванні.

Переваги ЕЕО в електроіскровому режимі полягають у тому, що при відносно малій енергії імпульсів об'єм металу, який видаляється за кожний імпульс, невеликий, а глибина лунки незначна. Тому такий режим дозволяє отримати поверхні з великою і малою шорсткістю, але при невисокій продуктивності.

Енергоємність оцінюють відношенням витрат електричної енергії до маси металу, який видалено із заготовки. Енергоємність при обробці в електроіскровому режимі на порядок вища порівняно з механічною обробкою на аналогічних операціях. Дуже зношується профільний інструмент. Отже, обробка в електроіскровому режимі ефективна для виготовлення прецизійних деталей невеликих габаритів. Ефективність зростає ще більше, якщо матеріал деталі важко піддається традиційним методам обробки або якщо поверхня має складну форму. Такі деталі характерні для приладобудування, точного машинобудування, інструментального виробництва.

Обробка в електроімпульсному режимі характеризується великою енергією розряду - висота нерівностей тут більша. Але за рахунок збільшення енергії розряду досягається висока продуктивність процесу, яка в 15-20 разів перевищує аналогічний показник при електроіскровому режимі і становить для сталі 250 мм3/с, для твердих сплавів - 3-5 мм3/с. Враховуючи мале зношування електрода-інструмента та задовільну енергоємність, яка не перевищує цей показник при фрезеруванні на верстаті, обробку в електроімпульсному режимі можна рекомендувати для заміни фрезерування великих отворів складної форми, заглиблень, каналів, там де не вдається досягти високої продуктивності механічної обробки або ускладнений доступ інструмента в зону різання.

Розвиток машинобудування пов'язаний із застосуванням нових більш економічних і технічно вдосконалених технологічних методів. До них належать електрофізичні та електрохімічні методи обробки. При обробці тиском і точним литтям використовують штампи, форми для лиття, прес-форми та інші вироби складної конфігурації, досить трудомісткі у виготовленні.

Отвори, щілини, фасонні прорізи дуже малих розмірів, а також з'єднувальні канали, розташовані у важкодоступних місцях, виготовляються методами електрохімічної або електрофізичної обробки. Машинобудування випускає велику кількість різних верстатів для цих видів обробки. Цими верстатами оснащуються механічні цехи машинобудівних підприємств. Під електрофізичними та електрохімічними методами розмірної обробки розуміють сукупність електричних, електромагнітних та електрохімічних процесів і методів безпосередньої одночасної або в різному поєднанні теплової, механічної та хімічної дії на тверде тіло з метою надання йому заданих розмірів і форми.

Відповідно до прийнятої класифікації ці методи можна поділити на 4 групи:

• І група - електроерозійні методи обробки струмопровід-них матеріалів. Вони ґрунтуються на використанні енергії електричних розрядів, які збуджуються між інструментом і заготовкою. Ці методи поділяються на електроіскрові та електроімпульсні;

• II група - променеві методи обробки, які базуються на дії на заготовку концентрованих потоків енергії - променів із високою щільністю енергії. Сюди належить обробка світловими, електронними та іонним променями;

• III група - методи імпульсної дії на заготовку частинок абразиву з частотою ударів, яка відповідає ультразвуковому діапазону. Ці методи використовуються для обробки твердих, крихких, а також струмонепровідних матеріалів;

• IV група - електрохімічні методи. Вони ґрунтуються на явищі анодного розчинення, суть якого в тому, що електрод, підключений до позитивного полюса - анода, розчиняється.

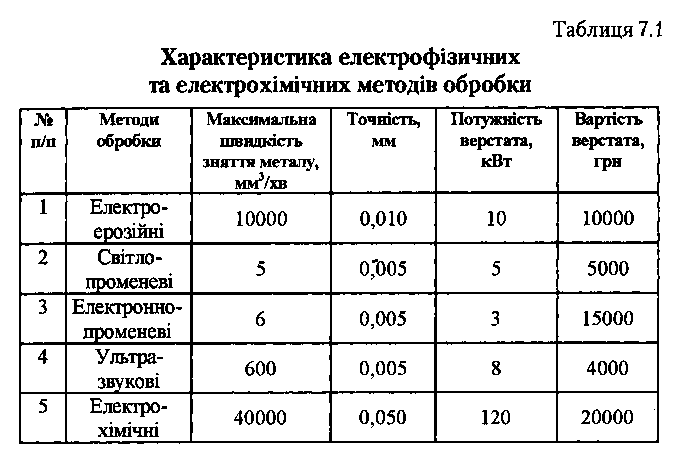

До основних переваг електрофізичних та електрохімічних методів обробки матеріалів (табл. 7.1) можна віднести:

1) незалежність продуктивності від твердості і в'язкості матеріалу;

2) можливість отримання в результаті обробки матеріалу складної конфігурації;

3) відсутність силової дії на заготовку;

4) легкість автоматизації процесу обробки.

Вироби, виготовлені за допомогою електрофізичних та електрохімічних методів обробки, використовуються в багатьох галузях індустрії, зокрема в енергетичному і транспортному машинобудуванні, радіотехнічній промисловості.

Методи обробки матеріалів з використанням високо-концентрованих джерел енергії можна поділити на такі групи технологічних процесів (за способами виробництва): променева (електронно-променева) та плазмова обробка. Спільне для цих методів те, що заготовка майбутнього виробу змінює геометричні розміри за рахунок нагрівання і плавлення її матеріалу.

Теоретично будь-яка заготовка може бути оброблена такими методами, але на практиці ефективне їх використання обмежене розмірами і складом матеріалу. Обробку променем доцільно проводити для отворів і щілин невеликого розміру. Плазмовий метод рентабельний для великих деталей. Ефективність застосування променевої обробки тим вища, чим гірша оброблюваність матеріалу заготовки традиційним способом.

Окремо зупинимося на електронно-променевому нагріванні - новій технології отримання матеріалів та обробки поверхні.

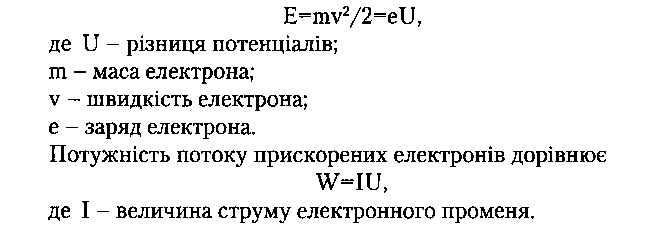

Електронно-променеве нагрівання матеріалу відбувається за рахунок тепла, що виділяється при зіткненні потоку прискорених електронів з його поверхнею. У промислових масштабах метод стали використовувати з 70-х років. Сутність методу: при електронно-променевому нагріванні електричну енергію перетворюють на кінетичну енергію спрямованого потоку електронів за допомогою електронно-променевої гармати. Електронно-променева гармата - це вакуумний пристрій, який складається з катода, що нагрівається до високої температури для отримання достатньої емісії електронів, і прискорюючого анода. Напруга між катодом та анодом гармати =103-104 В. Прискорююча напруга надає електронам кінетичної енергії

Потужність електронно-променевих гармат залежно від призначення, становить від кількох ват до тисяч і більше кіловат.

Тільки 80-90% кінетичної енергії перетворюються на теплову, тому електронний промінь - ефективне джерело нагрівання: він дає можливість поступово змінювати в широкому діапазоні' температуру матеріалу, який нагрівається, створювати різні легкорегульовані зони нагрівання, забезпечувати високий рівень автоматизації та програмного керування процесом нагрівання. Електронно-променеві джерела нагрівання в поєднанні з високим вакуумом дозволяють здійснювати

електронне плавлення матеріалів, електронно-променеве випаровування металів і неметалів для отримання покриттів, електронне зварювання металів як на землі, так і в космосі, розмірну електронно-променеву обробку (свердління, фрезерування). Нині необхідно розширити застосування електронно-променевої технології в машинобудуванні України.

Штампування енергією електричного розряду та магнітноімпульсне формоутворення - це методи, при яких матеріал практично не нагрівається, а енергія імпульсу витрачається на швидку об'ємну деформацію заготовки. Ударна хвиля, яка виникає в процесі штампування, здатна деформувати тверді тіла практично з будь-яких матеріалів. Метод застосовується тільки для штампування металевих деталей. За рахунок високих швидкостей деформації спрощується цикл виготовлення деталі, зменшується кількість необхідного обладнання та оснащення.

Техніко-економічні показники процесу більш прогресивні, оскільки при використанні висококонцентрованих джерел енергії фасонний інструмент, у традиційному розумінні, не потрібен. Він відсутній, а є потік енергії, який діє на заготовку. Однак вимоги до кваліфікації операторів підвищуються.

Розглянуті методи дозволяють повністю автоматизувати процеси обробки деталей і виробів, знизити до мінімуму кількість обслуговуючого персоналу. За кордоном (США, Великобританія, Франція, Італія, Німеччина) застосування електрохімічних та електрофізичних методів обробки в промисловості набуло поширення на багатьох підприємствах і заводах машинобудування та приладобудування. Якщо Україна буде перебудовувати свою промисловість у напрямку використання нових видів обробки і впроваджувати прогресивні технології, то це буде гарантією її перспективного розвитку. Передумовою цього є швидкий розвиток засобів електроніки та автоматики, створення нових високоміцних матеріалів, підвищення вимог до якості деталей, які виготовляються.