- •1. Мета та завдання курсу"Системи сучасних технологій"

- •2. Технологічний процес: стадії та операції.

- •3. Підвищення економічної ефективності в управлінні та організації виробництва.

- •1. Забезпечення надійності техніки

- •2. Сучасне та майбутнє машинобудування

- •3. Зв'язок технології з економікою. Шляхи економії матеріальних та енергетичних ресурсів

- •2. Поняття про собівартість та її зв'язок з якістю промислової продукції

- •3. Організація технічного контролю та управління якістю промислової продукції

- •3.1. Народногосподарське значення підвищення якості продукції

- •3.2 Способи підвищення якості продукції

- •3.3 Організація технічного контролю на підприємстві

- •1. Загальні поняття про технологічні процеси та принципи їх класифікації

- •3. Енергетичне господарство підприємства

- •1. Техніко-економічні показники сировинної бази чорної металургії

- •1. Завдання чорної металургії та її зв'язок із

- •2. Короткі відомості про виробництво чавуну.

- •3. Основи виробництва сталі. Класифікація сталей за способом виплавлення та призначенням. Техніко-економічні показники

- •4. Роль жароміцних і жаростійких сталей та сплавів у сучасній техніці

- •5. Інструментальні матеріали

- •1 Характеристика та класифікація кольорових

- •2. Розвиток промисловості кольорових і рідкісних металів в україні

- •3. Тверді сплави. Маркування та галузі застосування

- •4. Проблеми захисту конструкційних матеріалів від зношування. Нові матеріали для нанесення покриттів

- •1. Ливарне виробництво

- •2. Обробка металів тиском

- •3. Зварювання. Ознайомлення з технологією зварювання металів. Основні види електроерозійного та дифузійного зварювання, сутність і галузі застосування

- •4. Нові види обробки матеріалів (електрофізичні, електрохімічні)

- •5. Ультразвуковий метод обробки. Застосування його у промисловому виробництві

- •6. Лазерні технології

- •1. Промислові методи одержання енергії

- •2. Аналіз і перспективи розвитку енергетичної бази україни

- •3. Альтернативні методи одержання енергії (перетворення енергії сонця, вітру, хвиль тощо)

- •Литература

- •Тема 10. Види корозійного руйнування

- •1. Корозія металів та обґрунтування економічних затрат

- •13.2. Фізичні основи теорії корозії металів

- •3. Види корозійного руйнування

- •4. Способи захисту від корозії

1. Ливарне виробництво

Ливарне виробництво - галузь машинобудування, яка виробляє фасонне лиття та лиття для заготовок із різних металів і сплавів. Фасонним литтям отримують відливки, близькі за формою та розмірами до готових виробів. Лиття для заготовок - це зливки, призначені для подальшої обробки тиском (прокатка, кування, штампування тощо) або механічної обробки на металорізальних верстатах. Лиття є важливим та економічно вигідним способом виробництва. У машинобудуванні більше 50% машин, що випускаються, становлять литі вироби. Наприклад, маховики, блоки циліндрів, колінчасті та кулачкові вали, станини верстатів, пресів, молотів, поршні. Маса відливків коливається в межах від декількох грамів до кількох сотень тон. Технологія виробництва відливків складається з таких основних процесів: виготовлення моделі відливків, виготовлення форми, приготування рідкого металу (чавуну чи кольорових металів), заливання у форми, вибивання з форми, очищення відливків та їх контроль. Застосовують такі способи фасонного лиття: в пісочні форми, в оболонкові форми, за моделями, що виплавляються (лиття в разові форми), в кокіль, на машинах під тиском, доцентрове (лиття в постійні форми) тощо.

Нині є спеціальні способи лиття з підвищеною точністю та мінімальним обсягом подальшої механічної обробки отриманих виробів.

У ливарному виробництві застосовується багато різних сплавів на основі Ре, АІ, Мg, Си, 2п, Со, Ni, Ті тощо. Найбільш широко використовуються сталь і чавун для лиття. В багатьох випадках лиття - єдиний спосіб виготовлення потрібних деталей (особливо для виробів складної конфігурації).

Обладнання та всі технологічні процеси способів лиття детально описані в літературі про металургійне виробництво. Пресформи, кокілі та інше обладнання для лиття виготовляють з легованих жароміцних сталей ЗХ2В8, ЗХВ8, 5ХНМ, Х12М тощо. При правильній експлуатації пресформ залежно від складності відливків і сплавів термін служби їх може досягати такої кількості запресовувань: для 2п - 300-500, для Мg - 80-100, для АІ - 30-50, для Си - 5-20.

Найпрогресивніший спосіб лиття - під тиском. Це зумовлено його високою продуктивністю та автоматизацією (до 1800 циклів за годину), знижується трудомісткість у 10-12 разів. Недолік - висока вартість пресформи.

2. Обробка металів тиском

Обробка металів тиском також посідає важливе місце в промисловості: 90% виплавленої сталі, 55% кольорових металів та їх сплавів піддаються обробці тиском. Це високопродуктивний процес. Способом прокатки виготовляють рейки, балки, труби, листи, дріт та інший сортамент (75%), решту 15% виробів отримують шляхом кування, штампування, волочіння і пресування.

Штамповані та ковані деталі широко застосовуються при виготовленні автомобілів, тракторів, верстатів, танків, літаків, ракет, тепловозів, а також предметів широкого вжитку. Обробка металів тиском - безвідходна технологія, яка є високо-економічним процесом.

Прокатка може бути гарячою і холодною. Нині 80% всієї виплавленої сталі та близько 55% виплавлених кольорових металів піддаються прокатці на прокатних станах. Найсучасніші та найдосконаліші - це неперервні стани.

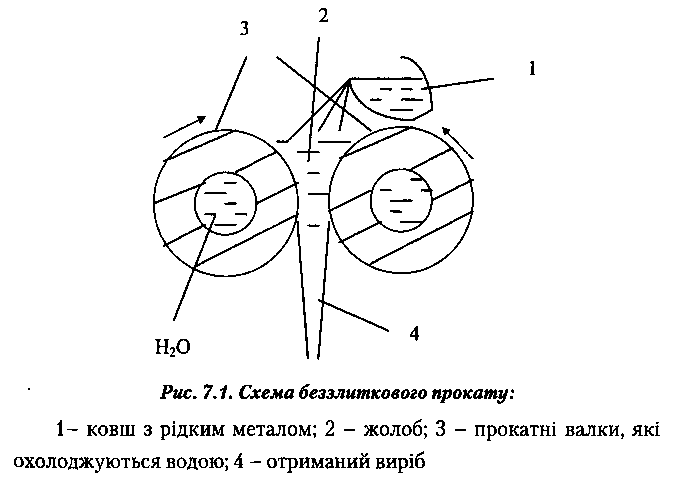

Впровадження беззлиткового прокату - досягнення останніх років, таким чином спрощується та здешевлюється процес отримання виробів (листів, смуг, стрічок, дроту тощо), при цьому виключається відливання злитків у виливницях і підготовка заготовок до прокатки (див. рис. 7.1):

Волочіння - процес обробки металу тиском, при якому заготовка протягується через отвори - волоки, розміри якого менші за розміри перерізу вихідної заготовки. В результаті отримується виріб з постійним перерізом по всій довжині.