- •1. Мета та завдання курсу"Системи сучасних технологій"

- •2. Технологічний процес: стадії та операції.

- •3. Підвищення економічної ефективності в управлінні та організації виробництва.

- •1. Забезпечення надійності техніки

- •2. Сучасне та майбутнє машинобудування

- •3. Зв'язок технології з економікою. Шляхи економії матеріальних та енергетичних ресурсів

- •2. Поняття про собівартість та її зв'язок з якістю промислової продукції

- •3. Організація технічного контролю та управління якістю промислової продукції

- •3.1. Народногосподарське значення підвищення якості продукції

- •3.2 Способи підвищення якості продукції

- •3.3 Організація технічного контролю на підприємстві

- •1. Загальні поняття про технологічні процеси та принципи їх класифікації

- •3. Енергетичне господарство підприємства

- •1. Техніко-економічні показники сировинної бази чорної металургії

- •1. Завдання чорної металургії та її зв'язок із

- •2. Короткі відомості про виробництво чавуну.

- •3. Основи виробництва сталі. Класифікація сталей за способом виплавлення та призначенням. Техніко-економічні показники

- •4. Роль жароміцних і жаростійких сталей та сплавів у сучасній техніці

- •5. Інструментальні матеріали

- •1 Характеристика та класифікація кольорових

- •2. Розвиток промисловості кольорових і рідкісних металів в україні

- •3. Тверді сплави. Маркування та галузі застосування

- •4. Проблеми захисту конструкційних матеріалів від зношування. Нові матеріали для нанесення покриттів

- •1. Ливарне виробництво

- •2. Обробка металів тиском

- •3. Зварювання. Ознайомлення з технологією зварювання металів. Основні види електроерозійного та дифузійного зварювання, сутність і галузі застосування

- •4. Нові види обробки матеріалів (електрофізичні, електрохімічні)

- •5. Ультразвуковий метод обробки. Застосування його у промисловому виробництві

- •6. Лазерні технології

- •1. Промислові методи одержання енергії

- •2. Аналіз і перспективи розвитку енергетичної бази україни

- •3. Альтернативні методи одержання енергії (перетворення енергії сонця, вітру, хвиль тощо)

- •Литература

- •Тема 10. Види корозійного руйнування

- •1. Корозія металів та обґрунтування економічних затрат

- •13.2. Фізичні основи теорії корозії металів

- •3. Види корозійного руйнування

- •4. Способи захисту від корозії

4. Роль жароміцних і жаростійких сталей та сплавів у сучасній техніці

Розвиток багатьох галузей сучасної техніки пов'язаний з розробкою та застосуванням жароміцних і жаростійких сталей та сплавів. Відомо, що ряд технологічних процесів сучасної хімічної і газової промисловостей став можливим тільки при робочих температурах 600-700°С і вище. Для здійснення окремих нових хіміко-технологічних процесів потрібні ще вищі температури. Вимоги, які висуваються до температурного режиму роботи парових котлів, безперервно підвищуються.

В останні роки робочі температури досягли 600-650°С і вище. Тривалість служби матеріалу при цьому обчислюється сотнями тисяч годин. Створені та експлуатуються потужні парові турбіни з робочою температурою 700-1000°С і вище. Умови роботи багатьох деталей і вузлів газових турбін (наприклад, лопатки) потребують застосування жаростійких і жароміцних матеріалів (сталей та сплавів), здатних працювати при 600-800°С і вище. Більшість деталей, вузлів та елементів обшивки сучасних літальних апаратів працюють в умовах підвищених та високих температур, що потребує застосування великих кількостей високоміцних, жароміцних і жаростійких сталей та сплавів. Жаростійкими (окалиностійкими) називають сталі та сплави, що мають стійкість проти хімічного руйнування поверхні в газових середовищах при нагріванні вище 550°С і працюють у ненавантаженому стані. У навантаженому стані при температурах вище 600°С використовують жароміцні сталі.

Як основа сучасних жаростійких та жароміцних матеріалів використовується Ре, Со, Ni, Сг, Мо.

Для підвищення жароміцності в матеріали додають С, Сг, V, Мо, W, Ті, Nb, АІ, В та ін.

Легуванйя в поєднанні з термічною обробкою є одним з основних факторів підвищення жаростійкості та жароміцності. Окалиностійкість підвищується при легуванні елементами Сг, Nі, АІ, Sі. Наприклад, додання 2-3% Зі додає сталі підвищеної окалиностійкості.

Особливо необхідно зупинитися на обробці тиском нержавіючих сталей. Ці сталі значно важче піддаються пластичній деформації. Чим більше легований сплав, тим сильніше впливає на його пластичність швидкість деформації. Тому для обробки тиском цих сплавів раціонально застосовувати малі швидкості, тобто використовувати преси та кувальні машини (частіше застосовують кування, штампування, прокат і пресування).

Обробка різанням (розкроєння, точіння, фрезерування, свердління) більшості нержавіючих сталей ускладнена, що зумовлюється їх високою міцністю. Нині застосовують газоелектричну, дугову (плазмовим струменем) та електро-ерозійну обробку для виготовлення деталей з нержавіючих сталей на верстатах з програмним управлінням.

5. Інструментальні матеріали

Високі експлуатаційні характеристики різального інструмента значною мірою залежать від якості матеріалу, з якого цей інструмент виготовлено. Матеріали, призначені для різання, мають за рядом показників бути кращими за матеріали, які застосовуються в машинобудуванні для виготовлення різних деталей. Основні вимоги до інструментальних матеріалів такі:

1. Інструментальний матеріал повинен мати високу твердість на час поставки, її можна досягти в результаті термічної обробки - не менше 63-66 НRС по Роквеллу (шкала С).

2. При різанні металів виділяється значна кількість теплоти, і різальна частина інструмента нагрівається. Температура робочих поверхонь і різальних кромок інструмента залежить від умов, за яких ведеться обробка, і може досягати кількох сотень градусів. Необхідно, щоб при високих температурах різання твердість поверхні інструмента суттєво не зменшувалась. Здатність матеріалу зберігати високу твердість при підвищених температурах і вихідну твердість після охолодження називається теплостійкістю. Інструментальний матеріал повинен мати високу теплостійкість.

3. Поряд з теплостійкістю інструментальний матеріал повинен мати високу зносостійкість при підвищеній температурі, тобто мати значний опір до стирання оброблюваним матеріалом.

4. Важливою вимогою є достатньо висока міцність інструментального матеріалу. Якщо висока твердість матеріалу робочої частини інструмента супроводжується високою крихкістю, це призводить до ламання інструмента та викришування різальних кромок.

5. Інструментальний матеріал повинен мати технологічні властивості, які забезпечують оптимальні умови виготовлення із нього інструментів. Інструментальні сталі добре оброблюються різанням і тиском; сприятливою є термічна обробка (мала чутливість до перегрівання та зневуглецювання, мінімальні деформування та утворення тріщин при загартуванні, хороша здатність до шліфування після термічної обробки тощо).

Для твердих сплавів перші дві вимоги менш суттєві, проте особливого значення набувають хороша здатність до шліфування, а також відсутність тріщин та інших дефектів, які виникають у твердому сплаві після припаювання пластин, при шліфуванні та заточуванні інструмента.

Номенклатура інструментальних матеріалів дуже різноманітна. Раніше за інші матеріали для виготовлення різального інструмента стали використовувати вуглецеві інструментальні сталі марок У7, У7А, ... У13, У13А. Крім заліза та вуглецю, ці сталі містять 0,2-0,4% марганцю. Інструменти з вуглецевих сталей мають достатню твердість при кімнатній температурі, але теплостійкість їх невелика, тому що при порівняно невисоких температурах (200-250°С) їх твердість різко зменшується.

Леговані інструментальні сталі за своїм хімічним складом відрізняються від вуглецевих підвищеним вмістом кремнію та марганцю або наявністю одного чи кількох легуючих елементів: хрому (збільшується твердість, міцність, корозійна стійкість матеріалу, знижується його пластичність); нікелю (підвищується міцність, пластичність, ударна в'язкість,

здатність до прогартування матеріалу); вольфраму (підвищується твердість і теплостійкість матеріалу); ванадію (підвищується твердість і міцність матеріалу, утворюються дрібнозерниста структура); кобальту (підвищується ударна в'язкість і жароміцність матеріалу); молібдену (підвищується пружність, міцність, теплостійкість матеріалу). Для різальних інструментів використовують низьколеговані сталі марок 9ХФ, 11ХФ, 13Х, В2Ф, ХВ4, ХВГС, ХВГ, 9ХС та ін. Ці сталі мають високі технологічними властивості - кращу здатність до загартування та прогартування, меншу схильність до ко-роблення, проте теплостійкість їх практично дорівнює теплостійкості вуглецевих сталей (350-400°С), і при цьому вони використовуються для виготовлення ручних інструментів або інструментів, призначених для обробки на верстатах з низькими швидкостями різання (дрібні свердла).

Із групи високолегованих інструментальних сталей для виготовлення різального інструмента використовуються швидкорізальні сталі з високим вмістом вольфраму, молібдену, кобальту, ванадію. Сучасні швидкорізальні сталі можна поділити на три групи:

• нормальної теплостійкості;

• підвищеної теплостійкості;

• високої теплостійкості.

До сталей нормальної теплостійкості відносяться вольфрамові Р18, Р12, Р9 та вольфрамомолібденові Р6М5, Р6МЗ, Р8МЗ тощо. Ці сталі мають твердість у загартованому стані 63-66 НRС, межа міцності при вигині - 2900-34000 МПа, ударна в'язкість -2,7-4,8 Дж/м2 і теплостійкість - 600-650°С. Вказані марки сталі широко застосовуються при виготовленні різальних інструментів. Вони використовуються при обробці конструкційних сталей, чавунів, кольорових металів, пластмас. Іноді застосовуються швидкорізальні сталі, додатково леговані азотом (Р6АМ5, Р18А та ін.), які є модифікаціями звичайних швидкорізальних сталей. Легування азотом підвищує механічні властивості інструмента на 20-30 %, твердість - на 1-2 одиниці НRС.

Твердість сталей у загартованому стані досягає 66-70 НRС, вони мають підвищену теплостійкість (до 620-670°С). Це дає можливість використовувати їх для обробки жароміцних і нержавіючих сталей та сплавів, а також конструкційних сталей підвищеної міцності та загартованих. Період стійкості інструментів із таких сталей у 3-5 разів більший, ніж із сталей Р18, Р6М5.

Сталі високої теплостійкості характеризуються зниженим вмістом вуглецю, але досить високим вмістом легуючих елементів - В11М7К23, В14М7К25, ЗВ20К20Х4Ф. Вони мають твердість 69-70 НКС і теплостійкість 700-720 °С. Це дає можливість використовувати їх для обробки жароміцних і нержавіючих сталей та сплавів, а також конструкційних сталей підвищеної міцності і загартованих. Період стійкості інструментів із таких сталей у 3-5 разів більший, ніж із сталей Р18, Р6М5.

Найбільш раціональна сфера їх використання - різання матеріалів, які важко піддаються обробці, титанових сплавів. В останньому випадку період стійкості інструментів у 30-80 разів більший, ніж із сталі Р18, і в 8-15 разів більший, ніж із твердого сплаву ВК8. При різанні конструкційних сталей і чавуну період стійкості зростає менше (у 3-8 разів).

У зв'язку з дефіцитом вольфраму в СНГ та за кордоном розробляються безвольфрамові інструментальні матеріали, в тому числі швидкорізальні сталі.

Jliтepaтypa

1. Прейс Г.А. и др. Технология конструкционных материалов. - К., 1991.

2. Плоткин М.П. Основы промышленного производства. -М.: Высшая школа, 1977.

3. Калиничев В.А., Буланов И.М. Прогрессивные материалы в машиностроении. - М.: Высшая школа, 1988.

4. Толкачев A.M., Головченко Г.Т. Научные основы современной техники. - Харьков, 1977.

5. Бородкин А.С., Торопов Б.А. Нормативный учет и себестоимость промышленной продукции. - К.: Техника, 1990. -152с.

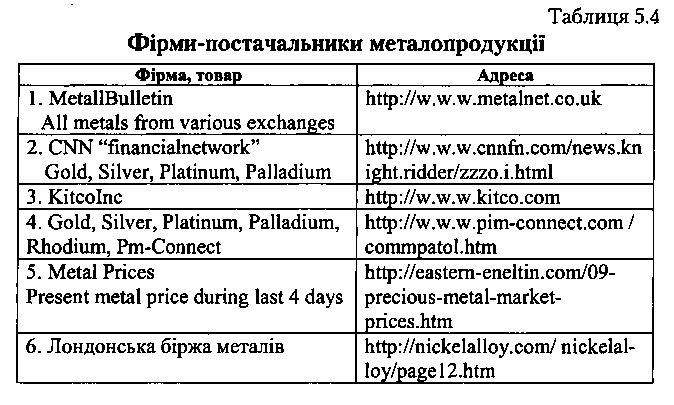

6. Рынок металлов. - 1999. - № 4.

Лекція № 7. Тема СПОСОБИ ОДЕРЖАННЯ КОЛЬОРОВИХ

МЕТАЛІВ І СПЛАВІВ. ТЕХНІКО-ЕКОНОМІЧНІ ПОКАЗНИКИ ВИКОРИСТАННЯ ЇХ У МАШИНОБУДУВАННІ

Питання до вивчення

1. Характеристика та класифікація кольорових металів. Значення в промисловому виробництві Си, АІ, Ті, Мд, тугоплавких металів і їх сплавів.

2. Розвиток промисловості кольорових і рідкісних металів в Україні.

3. Тверді сплави. Маркування та галузі застосування.

4. Проблеми захисту конструкційних матеріалів від зношування. Нові матеріали для нанесення покриттів.