- •Томск – 2010 Содержание:

- •Введение

- •Автоматизированный электропривод

- •Механические характеристики электродвигателей

- •Механические характеристики производственных механизмов

- •Механическая характеристика электродвигателя и производственного механизма

- •Механика электропривода

- •Управление движением электропривода

- •Механические характеристики

- •Регулирование координат электропривода

- •3.1. Основные уравнения

- •3.4 Характеристики и режимы при последовательном возбуждении

- •3.5. Номинальный режим. Допустимые значения координат

- •3.6. Регулирование координат в разомкнутых структурах

- •3.7 Регулирование координат в замкнутых структурах

- •3.8 Технические реализации. Применения

- •Силовые схемы электропривода постоянного тока

- •3. Вентильные преобразователи напряжения постоянного тока

- •Датчики положения

- •16.8. Потенциометрические преобразователи

- •Индукционные машины систем синхронной связи - сельсины

- •16.6. Фотоэлектрические преобразователи

- •Вращающиеся трансформаторы

- •Глава 18. Системы отсчета и передачи угла

- •Датчики скорости - тахогенераторы

- •19.5. Фотоимпульсные измерители частоты вращения

- •Датчики тока и потокосцепления

- •Формирование механических характеристик электродвигателей с помощью обратных связей по выходным координатам

- •Корректирующие устройства

- •23.1. Активные корректирующие устройства

- •23.2. Пассивные корректирующие устройства

- •23.3. Цифровые корректирующие устройства

- •23.4. Параллельные корректирующие устройства

- •23.5. Нелинейные и псевдолинейные корректирующие устройства

- •28.2. Последовательные цифровые корректирующие звенья

- •28.3. Параллельные корректирующие звенья

- •28.4. Динамические регуляторы

- •Вентильные электроприводы

- •11 1. Вентильные электродвигатели систем автоматического регулирования

- •11.2. Момент вращения вентильного электродвигателя

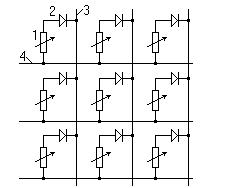

- •11.3. Силовые схемы вентильных электроприводов

- •11.4. Передаточная функция вентильного электродвигателя

- •Лекция 13 шаговые двигатели Общие сведения о шаговых двигателях

- •Реверсивные шаговые двигатели

- •Режимы работы и характеристики

- •Силовые схемы шагового электропривода

- •9.1. Асинхронные электродвигатели систем автоматического регулирования

- •9 .2. Расчетная схема и дифференциальные уравнения

- •9.3. Уравнения состояния и структурная схема асинхронного электродвигателя

- •9.4. Передаточная функция асинхронного электродвигателя

- •9.5. Вращающий (электромагнитный) момент асинхронного

- •9.6. Режимы работы асинхронных машин

- •6.4. Автономные управляемые инверторы

- •Электропривод "РэмТэк-03"

Вращающиеся трансформаторы

Вращающиеся трансформаторы применяют в аналого-цифровых преобразователях типа "угол-фаза-код", в системах дистанционной передачи угла повышенной точности, в качестве датчиков обратной связи по углу в следящих системах программного управления автоматами.

Конструкция вращающегося трансформатора. Вращающиеся (поворотные трансформаторы отличаются от статических тем, что конструктивна они выполнены как электрические машины. Пакеты статора и ротора набираются из ластов электротехнической стали или пермаллоя.

В пазах статора и ротора расположены

обмотки вращающегося трансформатора.

Отношение чисел витков обмоток дает

коэффициент трансформации:

![]() . Как правило,

. Как правило,

![]() .

Для улучшения формы кривых ЭДС обмоток

ротора, то есть, наибольшего их приближения

к синусоидальной и косинусоидальной

зависимостям, обмотки ротора имеют

укорочение шага на 1/3 часть полюсного

деления, а обмотки статора - на 1/5

часть полюсного деления, что устраняет

3 и 5 гармонические ЭДС. Для снижения

зубцовых гармонических ЭДС пазы ротора

имеют скос на одно зубцовое деление.

Частота выходного напряжения равна

частоте напряжения возбуждения.

.

Для улучшения формы кривых ЭДС обмоток

ротора, то есть, наибольшего их приближения

к синусоидальной и косинусоидальной

зависимостям, обмотки ротора имеют

укорочение шага на 1/3 часть полюсного

деления, а обмотки статора - на 1/5

часть полюсного деления, что устраняет

3 и 5 гармонические ЭДС. Для снижения

зубцовых гармонических ЭДС пазы ротора

имеют скос на одно зубцовое деление.

Частота выходного напряжения равна

частоте напряжения возбуждения.

Вращающиеся трансформаторы выпускают

в двух основных исполнениях: барабанном

(двукполюсные) и дисковом (многополюсные,

до

![]() ).

Конструктивные схемы вращающихся

трансформаторов представлены в [5].

Вращающиеся трансформаторы выполняют

бесконтактными (с числом оборотов ротора

2-3) и с контактными кольцами.

Бесконтактные вращающиеся трансформаторы,

без ограничения числа оборотов, например,

с электромагнитной развязкой разнополюсных

обмоток, имеют более сложную конструкцию

[12].

).

Конструктивные схемы вращающихся

трансформаторов представлены в [5].

Вращающиеся трансформаторы выполняют

бесконтактными (с числом оборотов ротора

2-3) и с контактными кольцами.

Бесконтактные вращающиеся трансформаторы,

без ограничения числа оборотов, например,

с электромагнитной развязкой разнополюсных

обмоток, имеют более сложную конструкцию

[12].

В ращающиеся

трансформаторы предназначены для

преобразования угла поворота ротора

в напряжения, пропорциональные функциям

ращающиеся

трансформаторы предназначены для

преобразования угла поворота ротора

в напряжения, пропорциональные функциям

![]() ,

и

,

и

![]() ,

или линейное относительно

.

,

или линейное относительно

.

Синусно-косинусный вращающийся трансформатор. На статоре и роторе синусно-косинусного вращающегосятрансформатора (СКВТ) имеется по две обмотки, сдвинутые относительно друг друга на угол , рис,16.1.

Ilримем следующее обозначение обмоток:

![]() - обмотка возбуждения,

- обмотка возбуждения,

![]() - обмотка квадратурная,

- обмотка квадратурная,

![]() - синусная обмотка,

- синусная обмотка,

![]() - косинусная обмотка.

- косинусная обмотка.

Отсчет

угла поворота ротора проводят от оси

квадратурной обмотки до оси синусной

обмотки против направления вращения

часовой стрелки. На обмотку возбуждения

подается напряжение частотой 400 Гц и

выше. Главная особенность СКВТ состоит

в том, что при повороте ротора изменяется

взаимная индуктивность между обмотками

статора и ротора, а следовательно, и

амплитуда ЭДС в обмотках ротора,

наведениая пульсирующим потоком

возбуждения, по синусоидальному

(косинусоидальному) закону в функции

угла поворота ротора

.

В синусной обмотке,

![]() ,

в косинусной обмотке

,

в косинусной обмотке

![]() .

.

В режиме холостого хода напряжение на

зажимах обмоток ротора СКВТ будет

строго соответствовать заданной форме.

Предположим, что нагрузка включена в

цепь синусной обмотки. При работе под

нагрузкой по синусной обмотке

протекает ток, создающий поток реакции

якоря

![]() ,

который можно разложить по координатным

осям

,

который можно разложить по координатным

осям

![]() ,

,![]() .

.

Поток

![]() взаимодействует с обмоткой возбуждения

и компенсируется, как в обычном

трансформаторе. Поток

взаимодействует с обмоткой возбуждения

и компенсируется, как в обычном

трансформаторе. Поток

![]() остается без компенсации и пульсируя

наводит в обмотках ротора ЭДС самоиндукции,

искажающую выходное пряжение, например

остается без компенсации и пульсируя

наводит в обмотках ротора ЭДС самоиндукции,

искажающую выходное пряжение, например

![]() (16.1)

(16.1)

В этом

выражении

![]() - коэффициент, зависящий от активных и

индуктивных сопротивлений обмотки

ротора и нагрузки [10]. Для устранения

искажения выходного напряжения проводят

симметрирование СКВТ с первичной

стороны (с помощью квадратурной обмотки)

или с вторичной стороны (с помощью

косинусной обмотки), рис. 16.2 и 16.3.

- коэффициент, зависящий от активных и

индуктивных сопротивлений обмотки

ротора и нагрузки [10]. Для устранения

искажения выходного напряжения проводят

симметрирование СКВТ с первичной

стороны (с помощью квадратурной обмотки)

или с вторичной стороны (с помощью

косинусной обмотки), рис. 16.2 и 16.3.

Первичное симметрирование. При

первичном симметрировании для компенсации

потока

квадратурная обмотка замыкается на

сопротивление

![]() ,

рис. 16.2.

,

рис. 16.2.

Продольный поток реакции якоря

![]() наводит в квадратурной обмотке

трансформаторную ЭДС, под действием

которой протекает ток, создающий поток

статора

наводит в квадратурной обмотке

трансформаторную ЭДС, под действием

которой протекает ток, создающий поток

статора

![]() ,

встречно направленный по отношению к

.

Результирующий поток по оси

стремится к нулю. Сопротивление,

включаемое в цепь квадратурной обмотки,

очень мало. Часто эту обмотку просто

закорачивают. При первичном симметрировании

выходное напряжение синусной обмотки

всегда равно

,

встречно направленный по отношению к

.

Результирующий поток по оси

стремится к нулю. Сопротивление,

включаемое в цепь квадратурной обмотки,

очень мало. Часто эту обмотку просто

закорачивают. При первичном симметрировании

выходное напряжение синусной обмотки

всегда равно

![]() (16.2)

(16.2)

С целью повышения точности вращающегося трансформатора при работе на нагрузку за счет улучшения первичного симметрирования применяются следующие методы [16]:

- в цепь обмотки возбуждения и в цепь квадратурной обмотки включаются конденсаторы одинаковой емкости, причем емкостное сопротивление конденсаторов примерно равно индуктивному сопротивлению квадратурной обмотки;

- квадратурная обмотка включается параллельно обмотке возбуждения к источнику питания.

Вторичное симметрирование. Потоки

![]() и

и

![]() взаимодействуют с обмоткой

взаимодействуют с обмоткой

возбуждения

и компенсируются ее потоком. Поток

компенсируется потоком

![]() ,

косинусной обмотки ротора, рис. 16.3.

,

косинусной обмотки ротора, рис. 16.3.

Для полной компенсации потоков и необходимо выполнить равенство намагничивающих сил этих обмоток по оси :

![]() (16.3)

(16.3)

Откуда

![]() (16.4)

(16.4)

Компенсирующий ток в косинусной обмотке

при изменении нагрузки синусной

обмотки регулируется изменением

![]() .

Очевидно, что при переменнои нагрузке

вторичное симметрирование затруднено,

поэтому предпочтение отдают первичному

симметрированию. Наименьшее искажение

выходных характеристик СКВТ достигается

при совместном применении первичного

и вторичного симметрирования.

.

Очевидно, что при переменнои нагрузке

вторичное симметрирование затруднено,

поэтому предпочтение отдают первичному

симметрированию. Наименьшее искажение

выходных характеристик СКВТ достигается

при совместном применении первичного

и вторичного симметрирования.

Если нагрузка подключена к косинусной обмотке все процессы протекают аналогично. Уравнения установившегося режима СКВТ представлены в [5]. Вращающиеся трансформаторы изготавливаются пяти габаритов типа ВТ, ВТМ (малогабаритные), МВТ (микрогабаритные), см. табл. 30.3.

Многополюснье СКBТ. В системах автоматического регулирования непрерывно возрастают требования к точности дистанционной передачи угла: допустимые погрешности во многих случаях не должны превышать 0,005%, что составляет 3-10". Требуемую точность достичь с помощью двухполюсных СКВТ практически невозможно из-за технологических отклонений: эксцентриситет, асимметрия магнитной цепи, погрешности в скосе пазов и т д. В этом отношении значительные преимущества имеют двухканальные системы отсчета угла (см. 18.2) с применением в канале точного отсчета многополюсных СКВТ, в которых необходимая точность достигается за счет электромагнитной редукции и за счет меньшей чувствительности к указанным вьште технологическкгм погрешностям. У многополюсных СКВТ все процессы протекают аналогично с двукполюсными, при этом

(16.5)

(16.5)

То есть,

за один оборот ротора выходные напряжения

проходят

![]() периодов. Число пар полюсов

принято считать коэффициентом

электрическои редукции.

периодов. Число пар полюсов

принято считать коэффициентом

электрическои редукции.

Возможны различные варианты создания многополюсных СКВТ. в частности, сочетание многополюсных и двухполюсных СКВТ в одном магнитопроводе. Наиболее распространены многополюсные СКВТ с числом полюсов

2р = 6; 10; 12; 16; 32. Некоторые сведения о многополюсных СКВТ представлены в приложении, табл. 30.3.

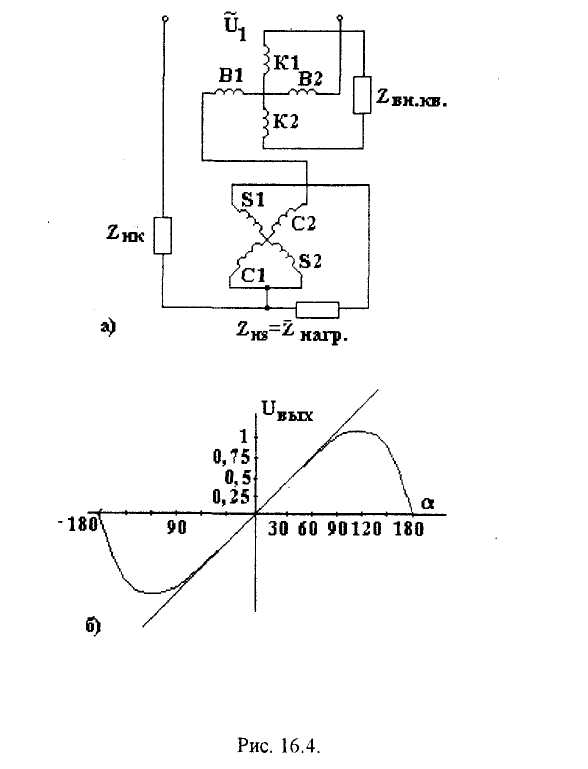

Линейный вращающийся трансформатор. Рассмотрим линейный вращающийся трансформатор с первичным симметрированием, рис. 16.4.

Обмотка возбуждения соединена последовательно с косинусной обмоткой. Результирующая намагничивающая сила возбуждения, равная

![]()

наводит в синусной обмотке ротора ЭДС

![]()

Делим числитель и

знаменатель на

![]() получаем

получаем

![]() (16.6)

(16.6)

Расчеты показывают,

что при

![]() =0,536 в диапазоне изменения угла

от 0 до ±60° выходное напряжение (рис.

16.4, б) изменяется линейно с

погрешностью не более 0,06%. В действительности

коэффициент

трансформации с учетом параметров

обмоток должен иметь несколько

большее значение: 0,54-0,56.

=0,536 в диапазоне изменения угла

от 0 до ±60° выходное напряжение (рис.

16.4, б) изменяется линейно с

погрешностью не более 0,06%. В действительности

коэффициент

трансформации с учетом параметров

обмоток должен иметь несколько

большее значение: 0,54-0,56.

Погрешности вращающихся трансформаторов. Погрешности вращающихся трансформаторов можно классифицировать следующим образом:

-погрешности, определяемые принципом работы в заданном режиме. У СКВТ – это отклонение выходного напряжения от зависимостей и , а у линейных ВТ - отклонение от линейной характеристики;

погрешности, определяемые конструкцией. Они вызваны несинусоидальностью распределения намагничивающих сил обмоток вдоль полюсного деления, искажением кривой индукции в воздушном зазоре машины пазами статора и ротора, нелинейностью кривой намагничивания. Уменьшение этих погрешностей достигается применением специальных "синусных" обмоток, скосом зубцов статора или ротора, ненасыщенным магнитопроводом из пермаллоя;

погрешности, определяемые технологией изготовления вращающихся трансформаторов. К ним относятся погрешности за счет эксцентриситета расточек статора и ротора, асимметрии магнитопровода, ошибок при выполнении обмоток, неперпендикулярности вторичных обмоток;

наличие остаточной ЭДС. Остаточная ЭДС появляется вследствие электрической и магнитной асимметрии. Остаточная ЭДС не компенсируется, поэтому во вращающихся трансформаторах выходное напряжение не обращается в нуль в пределах оборота, а лишь

приобретает некоторое минимальное значение. Остаточная ЭДС приводит к искажению фазы выходного напряжения при изменении угла поворота ротора;

погрешности, определяемые условиями эксплуатации. При изменении температуры нагрева обмоток СКВТ изменяется их омическое сопротивление. Колебания частоты напряжения возбуждения вызывают изменение индуктивных сопротивлений обмоток. Изменение амплитуды напряжения возбуждения нелинейно сказывается на амплитуде выходного напряжения. Несинусоидальность напряжения возбуждения вызывает появление высших гармонических в кривой ЭДС выходной обмотки.

Наиболее полно анализ погрешностей

СКВТ представлен в [5, 14]. Значения ряда

параметров СКВТ представлены в табл.

30.3. Как элементы автоматики СКВТ

характеризуются рядом величин,

определяющих возможность их применения

в той или иной схеме и точность работы.

К этим величинам относятся:

![]() - номинальное напряжение возбуждения,

- номинальное напряжение возбуждения,

![]() - входное сопротивление холостого хода,

частота сети, коэффициент трансформации,

класс точности. По величине относи

тельной амплитудной ошибки, выраженной

в процентах, определяют ся классы

точности СКВТ: 0,005; 0,01; 0,02; 0,05; 0,1; 0,2; 0,3.

- входное сопротивление холостого хода,

частота сети, коэффициент трансформации,

класс точности. По величине относи

тельной амплитудной ошибки, выраженной

в процентах, определяют ся классы

точности СКВТ: 0,005; 0,01; 0,02; 0,05; 0,1; 0,2; 0,3.

Передаточная функция вращающегося трансформатора. Обычно считают, что измеритель рассогласования на вращающихся трансформаторах безынерционное звено и его передаточная функция состоит только из коэффициента передачи

![]() (16.7)

(16.7)

Коэффициент передачи равен изменению

величины выходного напряжения при

повороте ротора СКВТ на один градус.

Например, ВТ-5 имеет

=

40 В,

= 0,56, при

= 1°,

![]() = 0,39 В. Тогда

= 0,39 В. Тогда

![]() =

=

![]() = 0,39 В/град.

= 0,39 В/град.

Датчики положения ротора вентильных электродвигателей

Датчик положения ротора вентильного электродвигателя (ДПР) служит для определения относительного положения продольной оси ротора и осей фаз статорной обмотки для управления коммутацией полупроводниковых элементов в цепи питания фаз. Принцип действия вентильного электродвигателя изложен в п.11.2 /7/. В качестве датчиков положения ротора вентильных электродвигателей используются в основном индукционные (см. 16.1 - 16.6), а также индуктивные, гальваномагнитные и фотоэлектрические датчики, описанные в п.16.1 - 16.8. Находят применение также датчики Холла, датчики с дросселями насыщения, трансформаторные датчики и др. Значительное количество датчиков положения ротора различной конструкции и принципа действия описано в /5,16, 61/. Рассмотрим некоторые из них.

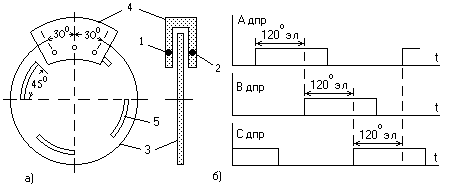

Фотоэлектрические датчики. Простейший датчик положения ротора, используемый в электроприводах типа ЭПБ-1, представлен на рис.16.19. Переключение фаз двигателя производится тиристорным коммутатором в функции сигналов ДПР, который состоит из трех пар свето- фотодиодов, жестко привязанных к фазам статора, и вращающегося диска, закрепленного на валу ротора. При рп = 1 диск имеет одну прорезь с угловым размером 180, а пары свето- фотодиодов разнесены в пространстве на угол 120. При рп = 2 диск имеет две прорези с угловым размером 90. При рп = 4 диск имеет четыре прорези с угловым размером 45°, а пары свето- фотодиодов разнесены друг от друга в пространстве на угол 30, как показано на рис.16.19.

Рис.16.19 : 1 - светодиод, 2 - фотодиод, 3 - диск с прорезями 5,

4 - чувствительный элемент.

Сигналы датчика положения ротора представлены на рис.16.19,б.

Датчики Холла. Использование датчиков Холла для определения положения ротора вентильного электродвигателя описано в /82, 139/. Параметры датчиков Холла представлены в табл. 30.21. Датчик Холла располагается в воздушном зазоре машины в зоне действия постоянных магнитов полюсов ротора так, чтобы магнитное поле пронизывало одну пару противоположных граней пластинки Холла. К другой паре противоположных граней подводится постоянный ток возбуждения. Тогда на противоположных гранях, расположенных в плоскости перпендикулярной четырем предыдущим граням, появится ЭДС Холла, отслеживающая как изменение индукции в воздушном зазоре, так и полярность полюсов ротора. Указанное свойство позволяет управлять двумя транзисторами, работающими в противофазе, а также реверсировать вентильный электродвигатель изменением направления тока возбуждения датчика.

Индуктивный датчик положения ротора. В индуктивных ДПР в качестве чувствительного элемента используются миниатюрные дроссели и трансформаторы. Сигнальный элемент датчика представляет из себя диск, на периферийной части которого расположены анизотропные электромагнитные участки по числу фаз обмотки статора электродвигателя. Около диска в области этих участков расположена обмотка чувствительного элемента, запитанная переменным напряжением и воспринимающая перемещение анизотропных участков при вращении диска. При этом изменяется индуктивное сопротивление обмотки в широких пределах. К обмотке подключена схема, формирующая электрические сигналы при изменении индуктивного сопротивления обмотки. Логическое устройство распределяет сигналы между силовыми полупроводниковыми элементами в цепи фаз обмотки статора электродвигателя /16/.

Конструкция ДПР с дросселями насыщения для четырехполюсного вентильного электродвигателя показана на рис.16.20 / 5 /.

Рис.16.20

Обойма датчика 6 содержит L - образные магннитопроводы 1 и дроссель насыщения 2. Дроссель насыщения может быть выполнен в виде ферритовых колец с обмоткой. Ротор датчика изготовлен из немагнитного материала с впрессованными постоянными магнитами 3, выполненными в виде сегментов. Ротор имеет посадочную втулку 5. Экранирующие пластины 4 выполнены из ферромагнитного материала и служат для экранирования потоков рассеяния постоянных магнитов, что позволяет значительно повысить крутизну нарастания и спада выходного сигнала дросселя. Угловой размер сигнального сектора = 2/(pпол m), где m - число фаз обмотки статора, pпол - число пар полюсов. Обмотка дросселя включена последовательно с обмоткой трансформатора высокочастотного источника питания в цепи управления силовым транзистором, рис.16.21,а. Частота высокочастотного напряжения лежит в пределах 30 - 100 кГц.

Рис.16.21

Когда сердечник дросселя не насыщен индуктивное сопротивление обмотки дросселя велико и напряжения источника питания не достаточно для открытия транзистора. При вхождении постоянных магнитов в зону L - образных магнитопроводов датчика сердечник дросселя насыщается потоком постоянных магнитов и индуктивное сопротивление обмотки дросселя резко уменьшается. Почти все напряжение питания через диоды прикладывается к переходу эмиттер- база и транзистор открывается. Аналогичный датчик описан и исследован в /139/.

Трансформаторный датчик положения ротора. Конструктивно трансформаторный датчик аналогичен дроссельному, рис.16.20, за исключением якоря, в котором сектор постоянного магнита имеет дугу, равную 2/(pпол m) . Первичные обмотки трансформаторов соединены последовательно и подключены к выходной обмотке высокочастотного трансформатора, рис.16.21,б. Вторичные обмотки трансформаторного датчика через диоды управляют ключами коммутатора силовой цепи вентильного электродвигателя. Когда сердечник трансформаторов датчика не насыщен потоком постоянного магнита, напряжение первичных обмоток трансформаторного датчика трансформируется во вторичные обмотки и открывает силовые ключи. При входе постоянного магнита в чувствительную зону датчика сердечники трансформаторов насыщаются потоком магнита и электромагнитная связь обмоток трансформаторов нарушается, выходной сигнал становится минимальным, недостаточным для открытия транзисторов и ключи закрываются.

Как правило, реверс достигается с помощью двух комплектов чувствительных элементов, сдвинутых относительно друг друга на угол /pпол. Направление вращения электродвигателя зависит от того, на какой из комплектов чувствительных элементов подано напряжение питания.

Аналогичный трехфазный трансформаторный датчик положения ротора с первичным напряжением частотой до 30 кГц описан в /77/.

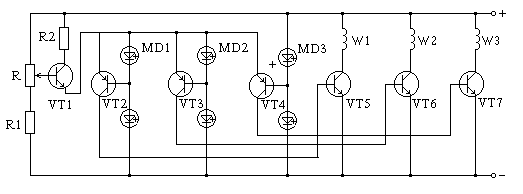

Датчик положения ротора с магнитодиодами. В тех случаях, когда ротором служит цилиндрический постоянный магнит в воздушном зазоре электродвигателя на статоре укрепляются три магнитодиодных пары с угловым расстоянием 120 эл. Электрическая схема включения приведена на рис.16.22 /61/.

Рис.16.22

С помощью потенциометра R управляют потенциалом эмиттера транзистора VT1 так, чтобы транзисторы VT2 - VT4 открывались при срабатывании магнитодиодов в соответствующем плече и обеспечивали в каждой из обмоток фаз вентильного электродвигателя ток в течение времени, за которое ротор повернется на угол 120эл.

Рамочные датчики. Датчик положения ротора содержит полый цилиндр, вращаемый ротором электродвигателя. Внутри цилиндра расположена магнитная вставка на которой уложена первичная обмотка, питаемая от генератора импульсов. Ротор охватывается магнитопроводом, в пазах которого уложены детекторные обмотки рамочного типа по числу фаз электродвигателя. Полый ротор выполнен в виде разрезного цилиндра /16/. При вращении цилиндра последовательно изменяется магнитная связь между первичной обмоткой и детекторными обмотками и, соответственно, детекторные обмотки по очереди отпирают соединенные с ними управляющие транзисторы, удерживающие в открытом состоянии силовые транзисторы фаз электродвигателя.

16.10. Датчики шагов шаговых электродвигателей

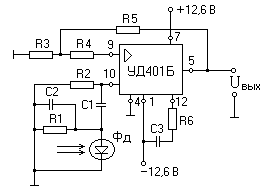

Датчики шагов шаговых электродвигателей ( ДШШД ) предназначены для получения информации об отработке перемещения по углу с дискретностью, равной одному шагу ШД. Конструктивное исполнение ряда ДШШД представлено в /90/. Наибольшее распространение получили фотоэлектрические датчики. В качестве сигнального элемента в ДШШД используются диски с прорезями или растровыми дорожками, укрепленные на валу электродвигателя. Число прорезей соответствует числу шагов ШД за один оборот ротора. Чувствительный элемент аналогичен с ЧЭ фотоэлектрических датчиков, описанных выше (п.16.6). При вращении диска фотодиод ЧЭ засвечивается осветителем через диафрагмирующее устройство и при повороте на каждый шаг на его выходе возникает электрический сигнал, поступающий на усилительное устройство, представленное на рис. 16.23.

Рис.16.23

Усилительное устройство собрано на базе операционного усилителя (например, УТ401Б) с использованием отрицательной обратной связи по напряжению. Сопротивление R4 подбирается таким образом, чтобы при нулевом сигнале на входе усилителя на выходе напряжение также равнялось нулю. Серийно выпускаются ДШШД типа ФДШ-3А (дискретность шага 22,5) и ФДШ-3Р (дискретность шага 3).

17.3. Ферродинамические преобразователи

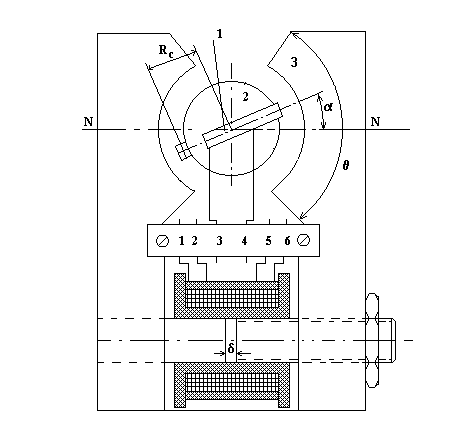

В системах автоматического регулирования нашли применение ферродинамические преобразователи (ФДП). Применяются они в паре (ФДП-датчик, ФДП- приемник) в системах синхронной связи аналогично сельсинам /12/. Типичная схема ФДП типа ДФ представлена на рис.17.6.

Рис.17.6

Статор 3 и ротор 2 образуют магнитопровод ферродинамической системы. На роторе расположена рамка со средним радиусом Rс. Рамка поворачивается в магнитном поле, создаваемом обмоткой возбуждения статора. Величина потока возбуждения регулируется изменением значения воздушного зазора . Диапазон поворота рамки определяется углом . При повороте рамки от нейтрали (N - N) на угол в ней наводится ЭДС

Ep = (/ 2)BcLRc , (17.4)

где Bc - амплитудное значение индукции в зазоре, L - длина провода рамки.

Нелинейность выходной характеристики Ep = f( ) ферродинамического датчика типа ДФ1 - ДФ6 не превышает 0,4 % при максимальных отклонениях рамки от нейтрали 20. Ряд схем дистанционных передач на базе ферродинамических датчиков с использованием АИД представлено в /12/. Ряд параметров ферродинамических преобразователей представлен в табл. 30.12.

17.4. Датчики положения из полупроводниковых сплавов

Принцип действия датчика основан на использовании эффекта изменения сопротивления некоторых полупроводников (например, InSb или Ge) в магнитном поле. Простейший датчик имеет три фазы, намотанные вокруг магнитного сердечника /12/. Обмотка фаз выполнена из провода, изготовленного из полупроводникового материала. Фазы питаются постоянным напряжением. При вращении ротора, имеющего постоянные магниты, омическое сопротивление фаз под действием магнитного поля изменяется - модулируется по синусоидальному закону. Этот эффект может быть использован для создания бесконтактного сельсина постоянного тока. Магнитодиодный цифровой преобразователь угла поворота ротора описан в /61/.

17.5. Герконы

Герконы - это магнитоуправляемые герметические контакты /65,70,84, 205 /. Магнитоуправляемые герметические контакты отличаются от электромагнитных реле большим быстродействием, более высокой надежностью и большей долговечностью. Конструктивно герконы представляют собой миниатюрный стеклянный герметический баллон, заполненный инертным газом, с впаянными ферромагнитными пластинками 1, между которыми имеется небольшой зазор, рис.17.7. Пластинки приводятся в соприкосновение магнитным полем, создаваемым управляющей катушкой 2 или постоянными магнитами 3 при их приближении к геркону. В области соприкосновения пластинки покрыты вольфрамом, радием или золотом. Сопротивление контактного перехода в замкнутом состоянии составляет 10 Ом, а в разомкнутом состоянии 109 - 1011 Ом.

Рис.17.7

Для повышения чувствительности используют герконы с внешним магнитопроводом, рис.17.7,в. Такие устройства получили название ферриды. Наличие магнитопровода приводит к увеличению инерционности феррида за счет увеличения индуктивности системы по сравнению с герконами.

В робототехнике герконы применяются в качестве датчиков положения или реле, датчиков линейных и угловых перемещений. Отсутствие механической связи контактов и управляющего органа существенно повышает надежность аппаратуры. Магнитоуправляемые контакты обладают высоким быстродействием (время срабатывания 3 мс)- они позволяют производить более 1000 операций в секунду, допускают большое число включений (до 108 - 1012 циклов), работают в широком диапазоне температур и обладают вибро- и ударостойкостью. Ряд технических данных герконов представлено в табл.30.13. Замыкающие МК подразделяются на нормальные (МК-50), средние (МК-35), промежуточные (МК-25), миниатюрные (МК-20), сверхминиатюрные (МК- 15) и микроминиатюрные (МК- 10). Цифровые символы обозначают длину колбы в мм.

Датчик перемещений может содержать несколько герконов, что позволяет снимать по ходу перемещения объекта несколько сигналов и использовать их в качестве путевых датчиков. Герконы можно использовать в качестве сигнального элемента в датчиках угла наклона, усилий и моментов, давления, температуры, уровня и объема жидкости, скоростного напора и расхода, числа оборотов, тока /84/.

17.6. Техническое зрение

Технические возможности роботов существенно увеличиваются, если робот обладает способностью приспосабливаться к изменяющимся внешним условиям.

Устройства очувствления позволяют роботу взаимодействовать с внешней средой в интерактивном режиме, существенно расширяющем возможности робота по сравнению с его функционированием по жестко заданной программе. Создание адаптивных промышленных роботов не мыслимо без широкого внедрения систем технического зрения (СТЗ). Значимость визуальной информации для адаптивного управления промышленными роботами подтверждается тем, что человек около 85% необходимой ему информации получает визуально. Большинство мобильных роботов снабжены средствами зрительного очувствления. Транспортные роботы с техническим зрением повышают вариабельность доставки грузов по сравнению с конвейерными транспортерами, что и обуславливает их внедрение в гибких производственных системах. Варианты реализации систем технического зрения для технологических установок сварки, механообработки, контроля наличия объектов в рабочей зоне, контроля печатных плат и фотошаблонов, раскроя материала представлены в /204/. Типовые элементы и узлы систем технического зрения достаточно полно изложены в /181, 204/.

В СТЗ в качестве датчиков изображения служит телевизионная камера с последующей обработкой информации на ЭВМ. Телевизионные камеры СТЗ в качестве чувствительных элементов используют как вакуумные трубки типа видикон, так и твердотельные преобразователи типа приборов зарядовой связи (ПЗС) или фотодиодных матриц (ФДМ). Достоинством ПЗС и ФДМ является жесткая координатная привязка изображений вследствие фиксированного растра. Технические характеристики оптических преобразователей приведены в табл.30.14.

Видеодатчики СТЗ строятся на основе преобразователей типа диссекторов, видиконов, приборов с зарядовой связью, полупроводниковых фотоприемников.

Диссектор является электронно-лучевым преобразователем световой энергии в электрические сигналы без накопления заряда на фотокатоде. Видикон и ПЗС являются преобразователями с накоплением заряда. В наибольшей степени удовлетворяют требованиям к системам технического зрения системы на основе матриц ПЗС. Матрицы ПЗС имеют высокое быстродействие при преобразовании сигнала и достаточное число элементов дискретизации (размерность массивов чаще всего составляет 256х256 или 512 х 512 точек растра). Матрицы ФДМ обычно имеют 32х32 или 50х50 элементов. Используя квантование сигнала изображения, который получают при сканировании чувствительного элемента по поверхности, формируют цифровые сигналы, которые обрабатываются на компьютере. Таким образом можно проводить распознавание зрительных образов. Основным требованием, предъявляемым к СТЗ, кроме качества распознавания и точности определения параметров, является возможность функционирования в реальном масштабе времени (от 103 до 1 с). В сосременных СТЗ на обработку одного кадра уходит 0,04 - 1 с. СТЗ делятся на одно- двух - и многодатчиковые устройства. При этом, датчики могут быть сканирующими, неподвижными или перемещающимися вместе с манипулятором.

Использованию технического зрения в промышленном производстве посвящено значительное число работ, в том числе /41, 73, 131,150,177, 181, 204/. Основными задачами технического зрения являются:

- обнаружение объектов манипулирования;

- идентификация положений и конфигураций объектов манипулирования;

- измерение расстояний до объекта;

- оперативное управление технологическим процессом;

- контроль качества деталей.

Обобщенная структурная схема рабочей зоны промышленного робота с системой технического зрения представлена на рис.17.8 /204/.

Рис.17.8

Наибольшее распространение при идентификации объектов получили интегральные и контурные методы, а также методы характерных точек. Если распознаваемые объекты известны заранее, то, сочетая различные основные дискрипторы признаков, можно определить параметры классификации рассматриваемых объектов (факторы формы). Для фигур, которые необходимо распознать, можно заранее создать типовые изображения- шаблоны. При сопоставлении шаблон можно перемещать параллельно самому себе, поворачивать, изменять масштаб и так далее. Перспективными в СТЗ для промышленных роботов являются различные самообучающиеся алгоритмы /141/.

Во многих случаях СТЗ является основой адаптивной системы управления.

Например, визуальная обратная связь может быть применена в контурах позиционирования /144/. В адаптивных системах управления процессы адаптации и оптимизации взаимосвязаны. Большинство известных адаптивных систем автоматического управления синтезированы на основе оптимизационного подхода или в процессе своего функционирования используют методы оптимизации. Экстремальные задачи управления возникают, например, при разработке подвижных роботов. В технической литературе экстремальные задачи ставятся в основном при обработке сенсорной информации и при планировании глобального маршрута движения робота. Полученную информацию целесообразно обрабатывать на основе оптимизационного подхода, в частности, на этом принципе построены корреляционно- экстремальные системы /126, 157, 204/. Вопросы организации ввода информации в ЭВМ и ее последующей обработки изложены в /140, 204/. Структура СТЗ может быть представлена в следующем виде, рис.17.9 /145/.

Рис.17.9

Развитие СТЗ идет в направлениях совершенствования технических средств и программного обеспечения обработки изображений. Наряду с малогабаритными видиконами разрабатываются СТЗ на базе ортиконов и суперортиконов, имеющих высокую чувствительность ( 5 х 104 лк). Из существующих промышленных систем технического зрения следует отметить СТЗ ИК-1 /131/. Ее технические параметры:

- размер изображения 512 х 512 точек,

- шаг растра 1 - 16 ,

- количество процессоров “Электроника- 60” - 4,

- внешняя память на гибких дисках ГМД- 7012,

- ЗУ изображений выполнено на ИС К565 РУ ЗА (512 х 512 бит),

- разрядность регистра связи с технологическим оборудованием - 16 бит.

Описание очувствленного робота ЛПИ-2 с супервизорным управлением приведено в /180/. Система технического зрения транспортного робота описана в /162/. Описание систем технического зрения, выпускаемых рядом зарубежных фирм, приведено в /144, 175,183,185,189/.

17.7. Силомоментные и тактильные датчики

Специфика проблемы создания адаптивных систем управления промышленными роботами проявляется в необходимости использования датчиков состояния внешней среды (их именуют также датчиками очувствления, сенсорными устройствами, рецепторами). Известны предложения по измерению сил (моментов) в сочленениях робота для создания силовой обратной связи с целью компенсации влияния динамики робота на устойчивость его работы. Разработаны схемы управления роботами, содержащие два контура: внешний контур - позиционное управление схватом, внутренний контур - управление со сходимостью по усилию /137, 177/. Сила, приложенная к схвату, измеряется многокомпонентным датчиком механического напряжения в запястьи схвата. Силовая обратная связь используется в схемах адаптивного исполнения.

В системах адаптивного управления токарными станками в качестве информации о протекании процесса наиболее часто используют информацию о тангенциальной составляющей силы резания, определяемой с помощью датчиков, встраиваемых под основание суппорта или револьверной головки /147/. Наибольшее распространение в качестве датчиков усилий получили тензорезисторные, индуктивные и магнитоупругие преобразователи.

Тензорезисторы. Тензорезисторы имеют малые габаритные размеры и массу. В настоящее время используются проволочные, фольговые и полупроводниковые тензорезисторы. Основные характеристики тензорезисторов представлены в табл.17. 1 /147/.

Таблица 17.1

Тип тензоре- зистора |

kтч |

max . 103 |

Iн , мА |

max , 0 c |

kR |

Проволочный |

2 0,2 |

3 |

30 |

500 |

50 10 6 |

Фольговый |

2 0,2 |

3 |

200 |

70 |

- |

Полупровод-никовый: кремниевый n - типа, кремниевый р - типа, германиевый

|

100

100

50 |

0,5

1,0

0,5 |

10 - 20

20 - 40

10 - 25 |

500

500

50 |

60 10 4

13 10 4

(30-80) 10 4

|

В таблице приняты следующие обозначения:

kтч - коэффициент тензочувствительности;

max - максимально допустимая относительная деформация;

Iн - номинальный рабочий ток;

max - максимальная рабочая температура;

kR - температурный коэффициент сопротивления.

Общим недостатком тензорезисторов является необходимость их приклеивания, требующая сложной технологии и оборудования. Недостатком проволочных и фольговых тензорезисторов является их невысокий коэффициент тензочувствительности. Ряд конструктивных исполнений силомоментных датчиков на основе тензорезисторов представлен в /176/. Рекомендуется мостовое соединение тензоэлементов.

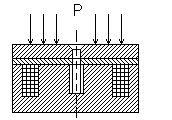

Магнитоупругие преобразователи. Простейший магнитострикционный датчик состоит из катушки, помещенной на центральный стержень магнитопровода броневого типа, рис.17.9 /147/. Под действием измеряемой силы сердечник, выполненный из листов пермаллоя, деформируется и его магнитная проницаемость изменяется. Соответственно изменяется индуктивность катушки. Точность магнитострикционных датчиков ниже точности пьезоэлектрических датчиков. В отличие от тензорезисторов, регистрирующих деформацию, и индуктивных преобразователей, регистрирующих перемещения, магнитоупругие преобразователи позволяют измерять механические напряжения в чувствительном элементе.

Рис.17.10

Чувствительным элементом является корпус 1 датчика, выполненный из магнитоупругого материала - железоалюминиевого сплава с модулем упругости

21011 Н/м2. В круговой паз корпуса уложена обмотка 2. Сверху установлена бронзовая шайба 3, действующая как воздушный зазор между корпусом и крышкой 4, выполненной из магнитоупругого материала, к которой прикладывается измеряемая сила P. В зависимости от приложенной силы изменяется магнитная проницаемость элементов датчика, выполненных из магнитоупругого материала, и соответственно индуктивное сопротивление измерительной обмотки 2.

Датчики выпускают 10-ти типоразмеров на нагрузку от 1600 до 105 H. Высота датчиков 8 мм, диаметр соответствует измеряемой силе. Нелинейность нагрузочной характеристики 5 %, разрешающая способность 1 %, погрешность измерений при нагружении аттестованными грузами составила 1,7%. За рубежом разработаны различные конструктивные исполнения магнитоупругих измерительных преобразователей момента /147,176/.

Индуктивные преобразователи. В сверлильных станках основной характеристикой, используемой для управления, является крутящий момент. Для измерения крутящего момента могут быть использованы индуктивные преобразователи. Конструкция такого преобразователя описана в /147/.

Тактильные датчики. Тактильные датчики представляют собой чувствительные элементы, реагирующие на контакт, прикосновение, проскальзывание. С помощью тактильных датчиков можно определить момент соприкосновения схвата робота с объектом манипулирования, получить информацию об усилиях и давлениях, возникающих при взаимодействии робота с предметами. На основании этой информации управляющая ЭВМ вырабатывает необходимые корректирующие сигналы на приводы.

Особую важность датчики тактильной информации приобретают при сборке сложных высокоточных изделий. Современные достижения в материаловедении создают предпосылки для разработки искусственных сенсоров, близких по своим возможностям к рецепторам человеческой кожи /185/.

Различие между датчиками касания и давления заключается в том, что датчики касания имеют порог срабатывания и являются релейными датчиками сил, настроенными на их заданное значение. Датчики могут быть расположены на наружных или внутренних поверхностях пальцев схвата, которые при сжатии остаются параллельны друг другу. В простейшем случае в качестве тактильных датчиков могут быть использованы микропереключатели, конечные выключатели, герконы, индуктивные преобразователи, пьезокристаллические преобразователи, электропроводящие полимеры и углеродные волокна (табл.30.11, 30.13). Примером тактильных датчиков касания являются микропереключатели типа МП-3, МП-5, МП-7. В составе тактильных и силомоментных датчиков применяют фольговые тензопреобразователи типа ФКПА, ФКАД, ФК-ПВ, ФК-РА. Ряд схем силомоментных датчиков представлен в /140, 141, 180/.

Тактильные датчики как средство адаптации к внешней среде нашли применение в промышленных роботах. Основные задачи, решаемые тактильными датчиками следующие:

- определение местоположения предметов манипулирования;

- контроль наличия объекта в схвате;

- классификация объектов простых форм;

- определение размеров объекта;

- определение веса детали в схвате;

- осуществление регистрации распределения силового воздействия при выполнении сборочных операций.

Распознавание формы объекта путем ощупывания требует объединения тактильных датчиков в матрицы. Например, матрицы выполняют на основе пьезорезисторных чувствительных элементов, меняющих свое омическое сопротивление под действием нагрузки /128, 177/. Электрическая схема фрагмента матрицы представлена на рис. 17.11.

Рис.17.11

На рисунке: 1 - чувствительный элемент; 2 - полупроводниковая пластина;

3 - шина столбца; 4 - шина строки.

Если чувствительный элемент не вошел в контакт с поверхностью объекта или испытывает небольшие усилия сжатия, то его омическое сопротивление велико и напряжение питания не проходит на шину столбца 3. Распределение падений напряжений на чувствительных элементах дает информацию о положении и форме объекта манипулирования.

Чувствительные к давлению датчики могут представлять собой и пьезоэлектрические кристаллы, погруженные в эластичный полимер. Описание устройства и принципа действия пьезоэлектрических датчиков и характеристики пьезоэлектрических материалов представлены в /176/. С выхода пьезоэлектрического преобразователя снимается электрический сигнал, значение которого пропорционально величине давления. Как правило, сигнал пьезоэлектрического датчика усиливается с помощью усилителя напряжения. В настоящее время для преобразования усилий в электрические сигналы все шире используется поливинилиден (PVF2), обладающий пьезоэлектрическими свойствами и имеющий ряд преимуществ по сравнению с электропроводной резиной /189/.

Имеются работы по созданию тактильных матриц из магнитных диполей в эластичном материале, по применению пьезоэлектрической пленки, идут работы по поиску материалов для идеальной искусственной кожи (эластомеры, силиконовые каучуки) и ее интеграции с датчиками /185/. Идут работы по созданию тактильных датчиков на архитектуре, используемой для изготовления больших интегральных микросхем, что позволит производить обработку тактильных образов, разгружая тем самым управляющую ЭВМ /189/.

Бесконтактное рецепторное поле можно создать с помощью локационных датчиков, работающих на различных принципах излучения /140, 141,189/. В ЦНИИ РТК разработаны схваты с ультразвуковыми локационными датчиками, со светолокационными датчиками, совершенствуются системы технического зрения /180/.