- •9.2. Устаткування для виробництва цегли і плитки з керамічних прес-порошків

- •9.2.1. Технологічні схеми

- •9.2.2. Основи теорії пресування виробів напівсухим способом

- •9.2.3. Спеціальне устаткування для виготовлення керамічних прес-порошків

- •9.3. Устаткування для виробництва каналізаційних труб

- •9.3.1. Технологічна схема

- •9.3.2. Обладнання для виготовлення труб

9.3. Устаткування для виробництва каналізаційних труб

9.3.1. Технологічна схема

Технологічний процес виробництва каналізаційних труб складається здебільшого з підготовки глини і шамоту, їх перемішування, пресування на трубопрофільних пресах, оправлення, сушіння, глазурування і випалювання труб.

У деяких країнах труби формують у горизонтальних вакуумних пресах, що порівняно з вертикальними дає змогу підвищити рівень механізації виробничого процесу. На горизонтальних пресах формують труби малого діаметра (до 350 мм).

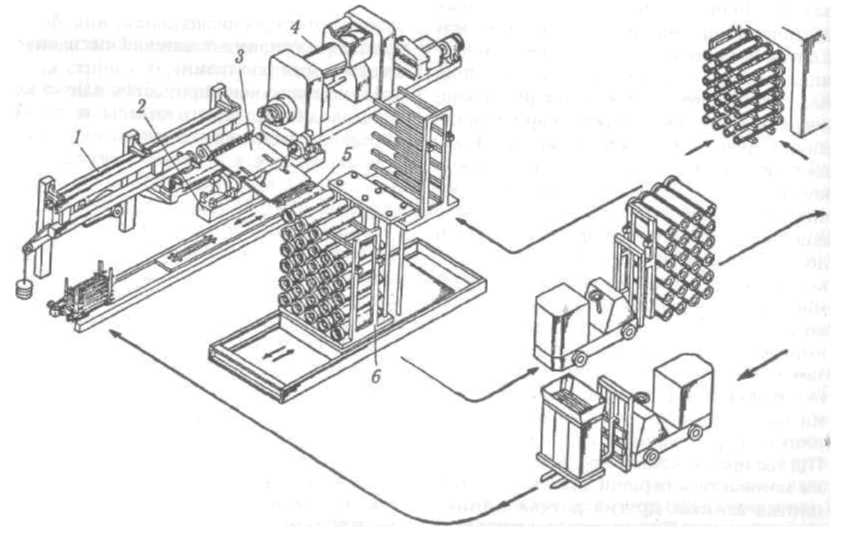

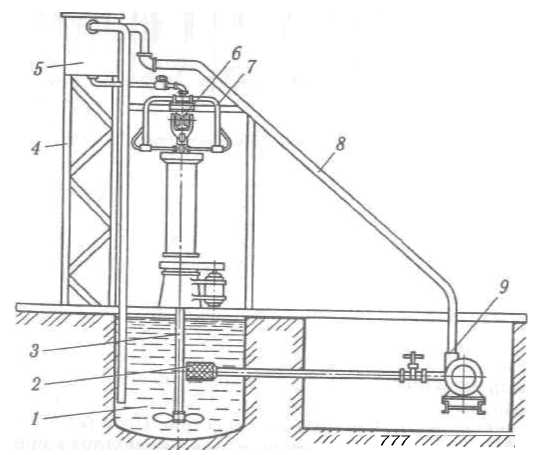

Розтрубоформувальною машиною 1 за допомогою комплекту устаткування (рис. 9.58) спочатку формується розтруб на горизонтальному вакуумному пресі 4. Після закінчення формування розтруба починається формування стовбура труби. Сформувавши трубу заданої довжини, прес зупиняється, труба відрізається і конвеєром З переміщується на довідний верстат 2, на якому один шпиндель оправляє розтруб, інший — стовбур. Потім труба разом із сушильною рамою 5 передається на вилкувату етажерку підйомника 6 для наступного транспортування на в'яління, сушіння та інші технологічні операції.

Виробництво керамічних труб за допомогою комплекту устаткування горизонтальним способом порівняно з вертикальним має кращі техніко-економічні показники.

Науково-дослідні, проектні й конструкторські організації працюють над створенням нової технології виробництва труб, що грунтується на пресуванні їх гідростатичним методом із напівсухих маспорошків. На схемі (див. рис. 9.3, а) цей потік показано штриховою лінією.

Рис. 9.58. Схема технологічної лінії горизонтального формування каналізаційних труб

Труби формують на горизонтальному і вакуумному стрічковому пресах з установкою відповідних мундштуків.

Труби великого діаметра формують переважно на вертикальних пресах.

9.3.2. Обладнання для виготовлення труб

Трубопрофільні преси. Для виготовлення керамічних каналізаційних труб застосовують вертикальні й горизонтальні гвинтові преси, а також вертикальні поршневі преси.

Найпоширеніші вертикальні вакуумні гвинтові преси, на яких формують керамічні труби з розтрубом.

Для виробництва будівельних матеріалів використовують вертикальні трубопрофільиі вакуумні преси для формування труб діаметром 125...350 мм (СМ-979) і діаметром 400. ..750 мм (СМ-306Б).

Трубопрофільні вакуумні преси конструктивно схожі на горизонтальні стрічкові вакуумні преси для виробництва цегли. Відмінність полягає в тому, що в тру-бопрофільних пресах шнек розміщений вертикально і вони є машинами періодичної дії.

Вертикальний гвинтовий трубопрофільний вакуумний прес СМ-306Б призначений для виготовлення керамічних каналізаційних труб діаметром 0,350, 0,400 і 0,500 м способом пластичного формування з маси вологістю 18...20 %.

Усі трубопрофільні вакуумні преси складаються з преса, що забезпечує формування труби (спочатку розтруб, а потім стовбур), і приймального столу, на якому відрізаються і приймаються сформовані труби.

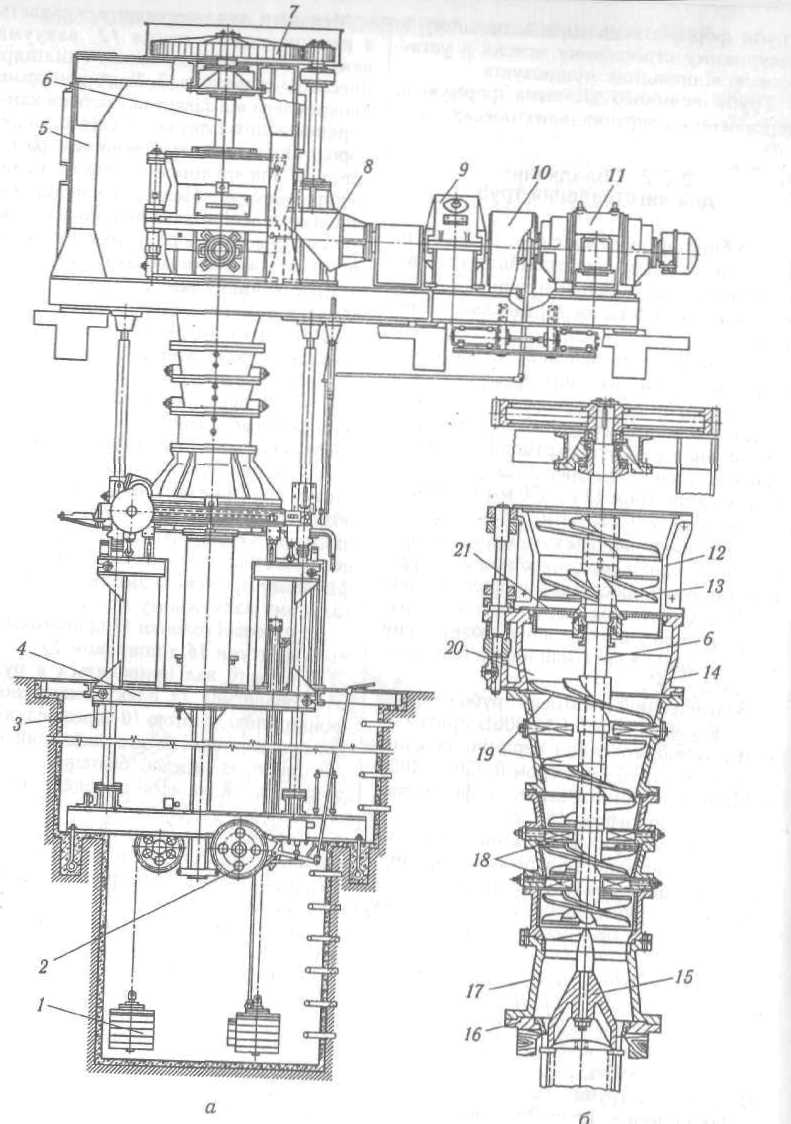

Трубопрофільний вертикальний вакуумний прес СМ-30 6Б (рис. 9.59) складається з таких основних вузлів: рами 5, механізму для пресування, відрізного пристрою, механізму для приймання сформованої труби.

Рама преса — це просторова конструкція зі швелерів, зварених між собою в процесі монтажу.

Механізм для пресування складається з камери завантаження 12, вакуумної камери 20, шнекового вала 6 і циліндра з пресовою головкою 17. Вакуумна камера виокремлена від завантажувальної камери перфорованою плитою 21 (дірчаста перегородка). Завантажувальна камера і циліндр 14 для зручності експлуатації зроблені розиімними. На валу 6 у верхній частині закріплені подавальні лопаті ' шнека, з яких верхня є однозахідною, а нижня — чотиризахідною. Верхня лопать захоплює глиняну масу, а нижня — продавлює її крізь перфоровану плиту у вакуумну камеру, де маса вакуумується і захоплюється лопатями 19 для проштовхування в пресову головку.

Секції шнека литі і мають вигляд маточини з гребенями, до яких прикріплені лопаті, наплавлені твердим сплавом.

Внутрішня частина циліндра футерована змінними сталевими зносостійкими оболонками. Щоб запобігти прокручуванню маси, установлюють дві пари контр-ножів 18. Маса вакуумується в трубопрофільному пресі так само, як і в горизонтальному вакуумному пресі.

До пресової головки 17 кріпляться змінні мундштуки 16 з ковпаком 15.

Шнековий вал приводиться в рух від електродвигуна 11 електромагнітною чи фрикційною муфтою 10 через редуктор і, конічні шестерні 8, вертикальний вал із шестірнею, що передає обертання шестірні 7, установленій на вертикальному лопатевому валу 6.

Відрізний пристрій складається з каретки, в якій закріплено різальну струну. Різання відбувається при поступальному русі каретки.

Механізм для приймання сформованої труби складається з рухомого 4 і нерухомого столів, балансувального пристрою 2 з противагами 1 і напрямних.

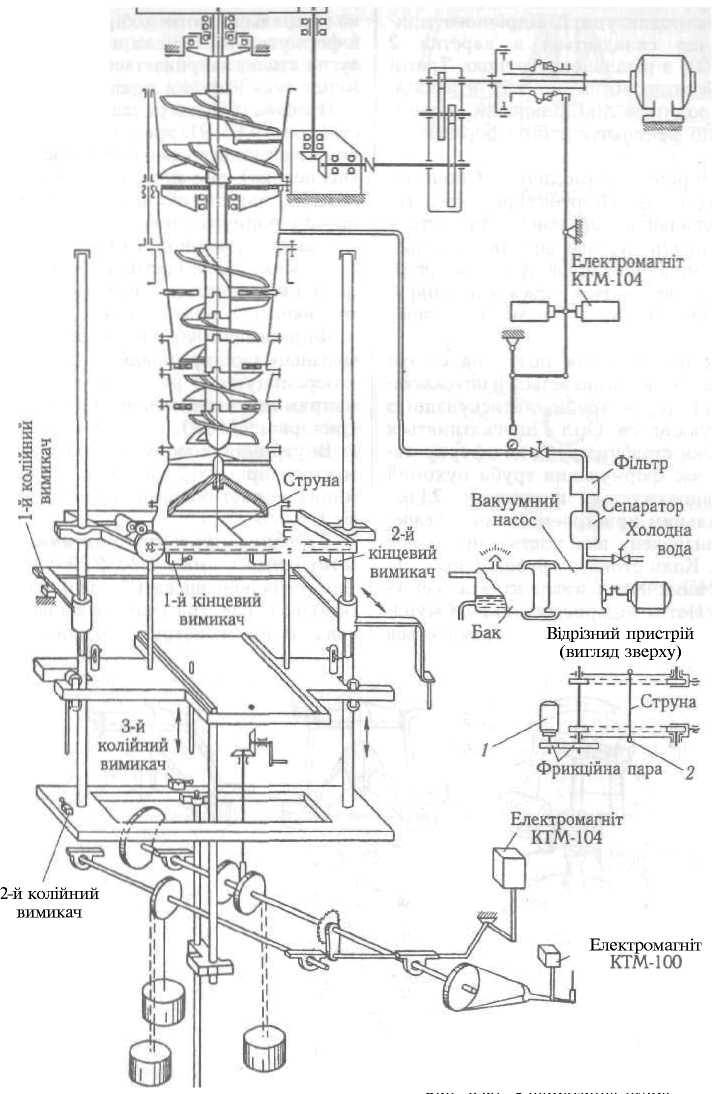

Прес працює в автоматичному режимі. Система автоматики має три колійних і два кінцевих вимикачі. Перший колійний вимикач забезпечує ввімкнення електромагнітної фрикційної муфти 10 приводу преса (див. рис. 9. 59). Другий — забезпечує зупинення преса вимиканням фрик-

Рис. 9.59. Вертикальний трубопрофільний вакуумний прес: а — загальний вигляд; б — переріз

Рис. 9.60. Кінематична схема вертикального трубопрофільного вакуумного преса

цінної муфти 10 з одночасним увімкненням електродвигуна / відрізного пристрою, що складається з каретки 2 (рис. 9.60) з різальною струною. Третій колійний вимикач (нарис. 9.59 не показано) приводить в дію кільцевий конвеєр преса, що забезпечує добір сформованої труби.

Прес працює періодично. Спочатку формується розтруб труби, при цьому стіл з формувальною тарілкою піднімається вгору і притискується до циліндра преса. З увімкненням приводу преса пресована маса, яка витискається з циліндра, обтікає формувальну тарілку й утворює розтруб.

Після формування розтруба стіл 4 (див. рис. 9.59) вимикається й опускається під натиском труби, витискуваної з мундштука преса. Стіл 4 опускатиметься доти, доки стовбур труби не сформується. Під час формування труби рухомий стіл зрівноважується противагами 2 і балансувальним пристроєм /, що забезпечують визначену швидкість і протитиск у трубі. Коли стовбур труби сформується, прес вимкнеться, а гальмо столу увімкнеться. Потім відкриється кільце мундштука, відріжеться труба і перекинеться разом зі стояком столу. Труба надходить на спеціальний лотік добірного конвеєра, а формувальна тарілка надягається знову на стояк, закривається нижнє кільце мундштука і процес повторюється.

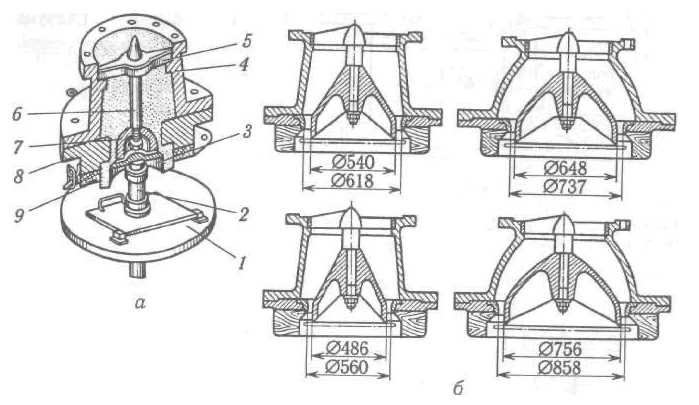

Пресова головка складається з корпусу 4 (рис. 9.61, а), хрестовини 5 зі стрижнем 6, на кінці якого закріплено дзвін 7 (чи ковпак), розміри якого змінюються залежно від внутрішнього діаметра труби. До формувальної головки кріпиться мундштук 8, шарнірно з'єднаний із формувальною колодкою кільця 9. Хрестовина 5 вставляється у приливок пресової головки.

Формована труба приймається на формувальну тарілку З, надягнуту на стояк 2, і переміщується разом зі столом / по напрямних піднімального механізму З (див. рис. 9.59, а).

Внутрішня поверхня розтруба формується тарілкою 3 (див. рис. 9.61), а зовнішня — внутрішнім профілем мундштука 8.

Рис. 9.61. Головки трубопрофільного преса: " — загальний вигляд; б — конструкції формувальних головок

конструкції вакуумного преса СМ-306Б, крім приводу і рами. Трубопрофільний вакуумний прес СМ-979 призначений для формування труб малих діаметрів (125...350 мм), а прес СМ-306Б - для труб із внутрішнім діаметром 350...500 мм.

До приводу преса СМ-979 належать: фланцевий електродвигун, двоступінчастий редуктор, фрикційна муфта з пневмо-керуванням, вертикальний вал, зубчасті шестерні, що передають обертання на лопатевий вал, і компресорна установка з повітропроводом. Прес обладнаний полегшеним механізмом пересування столу.

На рис. 9.62 показано механізм для відрізування труби і накатування канавок, що прикріплюється до мундштука формувальної головки. Труба відрізається плоским ножем /, який переміщується разом з диском 2, що приводиться в обертання електродвигуном 3 через зубчасту передачу 4.

Ніж / і ролик 7 для накатування канавок на трубі встановлені на важелі 8, прикріпленому до диска 2. Ніж і ролик разом із важелем повертаються кулаком 5, до якого дотикається важіль 6 за допомогою ролика 9.

Канавки на кінці труби накочуються роликом 7, одночасно труба відрізається.

Для виробництва керамічних труб на вертикальних шнекових пресах СМ-306Б і СМ-979 випускають комплект устаткування для автоматизованої лінії.

Рис. 9.62. Механізм для відрізування труби і накатування канавок

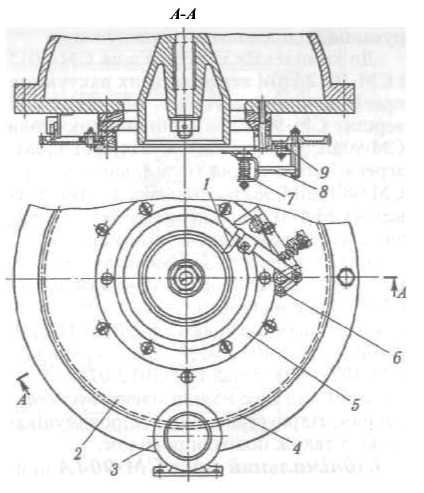

Комплекти устаткування CM-1011 і СМ-1012 випускаються для механізації виробництва каналізаційних розтрубних труб (табл. 9.3).

Таблиця 9.3. Характеристики комплектів устаткування

портування їх у процесі сушіння, глазурування, відпалювання, складування.

До комплектів устаткування СМ-1011 і СМ-1012 крім вертикальних вакуумних пресів входить кантувач, оправляльний верстат СМ-980, два піднімальних столи СМ-904А; два перевантажувачі СМ-11961, агрегат для сушіння (сушильні конвеєри СМ-983 і СМ-982), установка для глазурування СМ-411Б, мийний механізм СМ-906А, автоматичний агрегат для знімання із сушильного конвеєра (перевантажувачі — СМ-1196П і СМ-1196Ш і нагромаджувач -СМ-984), обробний стіл СМ-1011-0800, три групових захоплювачі СМ-1011-1100 і три — СМ-1012-0800, два перекидачі СМ-1011-0700 і два СМ-1012-0700 із за гальиим для цих машин електроустатку ванням, гідроустановкою і гідрокомупіка цією, а також повітропроводом.

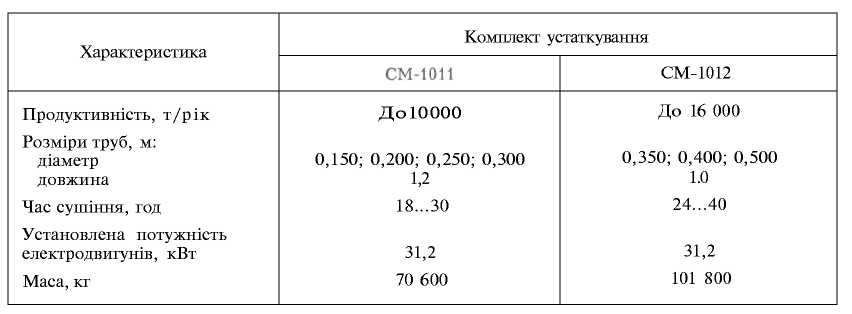

Рис. 9.63. Перевантажувач СМ-11961

Перевантажувач СМ-11961 (рис. 9.63) забезпечує автоматичне знімання труб зі штангою і тарілкою з піднімального столу і навішування їх на кішки су-шильного конвеєра. Перевантажувачі

196ІП і СМ-1196Ш аналогічної конструкції призначені для знімання штанг із тарілками і трубами із сушильного конвеєра і встановленім їх на обробні столи. Перевантажувач складається з корпусу 4, в якому встановлено електродвигун ] черв'ячний редуктор 3 і піноль 2. Усередині пінолі на шарикопідшипниках установлений вертикальний вал 6, на конусі якого закріплено важіль 7 для перенесення труб.

У корпусі 4 є виріз, у якому розміщено шестірню 5 приводу черв'ячного редуктора. Привідна шестірня, перебуваючи у зчепленні з рейкою, нарізаною на пінолі 2, може переміщувати піноль у вертикальному напрямі.

Важіль 7 із трубою повертають вручну, а піднімання й опускання труби здійснюється електродвигуном /.

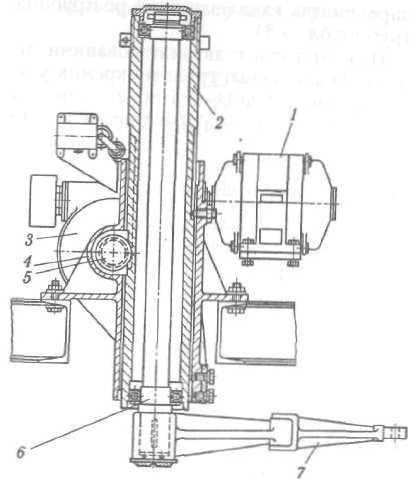

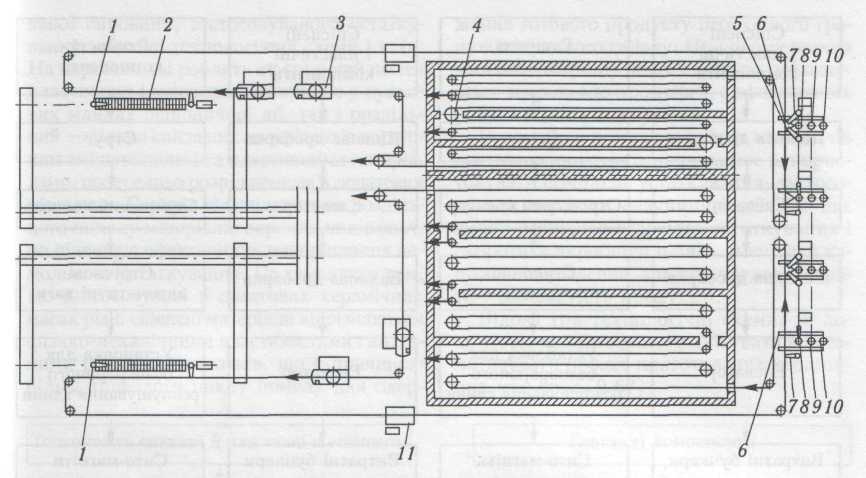

Сушильні конвеєри СМ-982 і

СМ-983 (рис. 9.64) транспортують труби від преса через сушарку й установку для глазурування до нагромаджувача і повертають тарілки зі штангами від нагромаджувача через мийний механізм до преса.

Конвеєри подібні за конструкцією і складаються з привідної станції 4, ведучих зірок 5, натяжних станцій, поворотних зірок 3, монорейки, кішок 9, ланцюгів 8.

Привідна станція змонтована на рамі, закріпленій на перекритті сушарки. Вона містить електродвигун, клинопасову передачу, варіатор, редуктор, циліндричну пару коліс і горизонтальний вал.

Рис. 9.64. Сушильний конвеєр

ності роботи конвеєра, агрегату формування, оправлення труб і агрегату знімання труб на монорейці сушильного конвеєра біля кантувача і нагромаджувача встановлені колійні перемикачі.

Установка для глазурування СМ-411Б (рис. 9.65) призначена для глазурування висушених труб методом поливу. Вона складається з підставки 4 з

баком 5, поливного пристрою 6, трубопроводів 7 і 8, насосної установки 9 з фільтром 2, резервуара /, мішалки З-

Глазур подається з резервуара / у бак 5, з якого по донному зливнику з вентилем надходить у колектор поливального пристрою 6, закріпленого на монорейці сушильного конвеєра. Поливальний пристрій складається з колектора з ирикріп-

леними до нього трубами і регульованих у горизонтальній і вертикальній площинах горизонтальних мундштуків з отворами, з яких глазур надходить на теплі після сушіння труби, що переміщуються.

Щоб уникнути скупчування глазурі на стрижні труби, на виході з установки встановлено сопла, через які подається стиснене повітря для обдування труби.

До нагромаджувана СМ-984 від одного перевантажувача надходять зняті із сушильного конвеєра труби зі штангами і тарілками, які він переміщує кроками, а після зняття труб тарілки зі штангами переміщує до другого перевантажувача.

Таким способом накопичуються труби для навантаження їх на пічну вагонетку. Труби від тарілки зі штангою відокремлюються на обробному столі СМ-1011-0800, що має єдину гідросистему з нагромаджувачем.

Мийний механізм СМ-906А 5 %-м розчином соди, підігрітим до температури 40...50 °С, змиває з тарілок і штанг налиплу на них глазур. Він складається з мийного пристрою (сопла), каретки з вантажним поверненням, бака зі щитами і насоса з трубопроводом.

Мийна рідина підігрівається в баку парою, що проходить у змійовику. Мийний пристрій складається з труб із соплами, закріпленими на каретці, що переміщується по монорейці сушильного конвеєра. До каретки прикріплений трос вантажної противаги. Із сопел глазур змивається содовим розчином, що виходить під тиском, створюваним насосом.

Кішка сушильного конвеєра з тарілкою і штангою, потрапляючи в камеру мийного механізму, захоплює каретку з мийним пристроєм, змиваючи глазур зі штанги і тарілки. Потрапляючи на упор монорейки сушильного конвеєра, каретка звільняється від кішки і вантажною противагою повертається у вихідне положення. Групові захоплювачі CM-W 11-1100 і СМ-1012-0800переносять труби з на-громаджувача на пічну вагонетку й обпалені труби на перекидачі СМ-1011-0700 і СМ-1012-0700. Перекидачі повертають труби на 90° у горизонтальне положення, щоб захопити їх вилкуватим навантажувачем і транспортувати на склад.

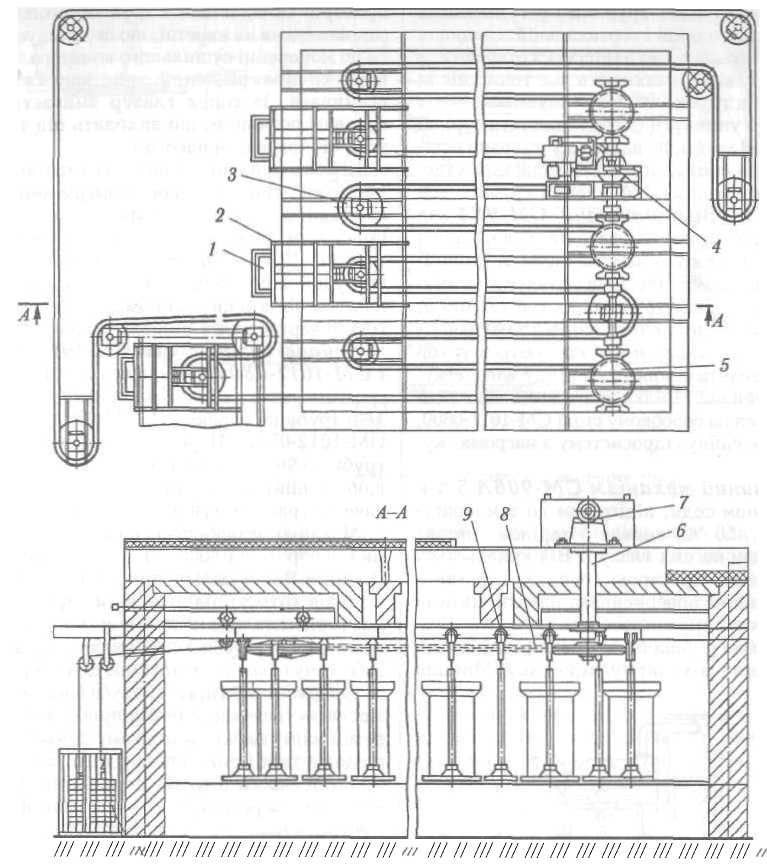

Механізм перекидача складається з рами і поворотної площадки із знімними кошиками. Після звільнення фіксатора площадка з трубою під дією ваги труби займає горизонтальне положення. Уповільнений поворот труби і пом'якшення удару забезпечуються гідравлічним демпфером. Сформована на пресі 10 труба (рис. 9.66) захоплюється вакуумними присосами каретки кантувача 6, при цьому з розтруба віддаляється приймальний диск рухомого столу преса і труба переноситься до довідного верстата 9, де остаточно формується стовбур і розтруб труби.

Одночасно знімачем 7 знімають штангу з тарілкою із сушильного конвеєра 4 і

Рис. 9.65. Установка для глазурування

Рис. 9.66. Схема автоматизованого виробництва керамічних труб

ставлять їх на піднімальний стіл 8, який піднімає трубу і виштовхує штангу. Перевантажувач 5 піднімає штангою тарілку із трубою, переносить їх і підвішує на вільну кішку сушильного конвеєра, що транспортує труби через сушарню і глазу-рувальну установку 3.

Висушені і покриті глазур'ю труби знімаються перевантажувачами із сушильного конвеєра і встановлюються на накопичувальному конвеєрі 2 пульсуючої дії (обробний стіл). Далі за допомогою групового захоплювача (кран-балки) труби встановлюються на випалювальні вагонетки. З тунельної печі труби кладуть у горизонтальне положення перекидачем й транспортують на склад автонавантажувачем.

Штанги з тарілками перевантажувачем / навішуються на сушильний конвеєр, що транспортує їх до преса 1 0 через мийний механізм / /, де з тарілок і штанг змивається глазур.

За кордоном (США, Велика Британія) для виробництва керамічних розтрубних труб використовують горизонтальні гвинтові вакуумні преси, а також вертикальні поршневі преси з гідравлічним приводом, їх застосовують для формування труб дуже великого діаметра (912 мм).