- •9.2. Устаткування для виробництва цегли і плитки з керамічних прес-порошків

- •9.2.1. Технологічні схеми

- •9.2.2. Основи теорії пресування виробів напівсухим способом

- •9.2.3. Спеціальне устаткування для виготовлення керамічних прес-порошків

- •9.3. Устаткування для виробництва каналізаційних труб

- •9.3.1. Технологічна схема

- •9.3.2. Обладнання для виготовлення труб

9.2.3. Спеціальне устаткування для виготовлення керамічних прес-порошків

Для сушіння глиняної сировини вологістю до 8... 12 % використовують сушильні барабани (див. розд. 5) переважно двох розмірів: діаметром 1,6 і 2,2 м і завдовжки 8 і 14 м.

Для пресування застосовують преси різної конструкції.

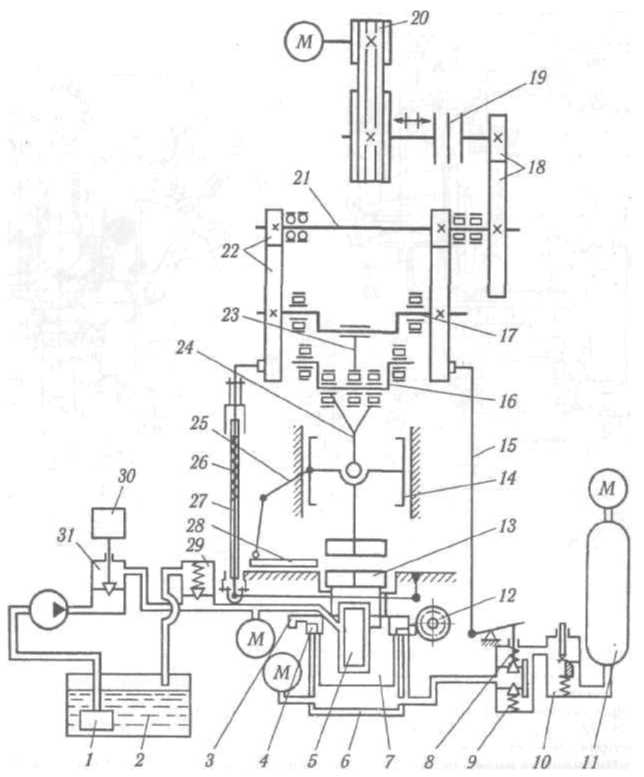

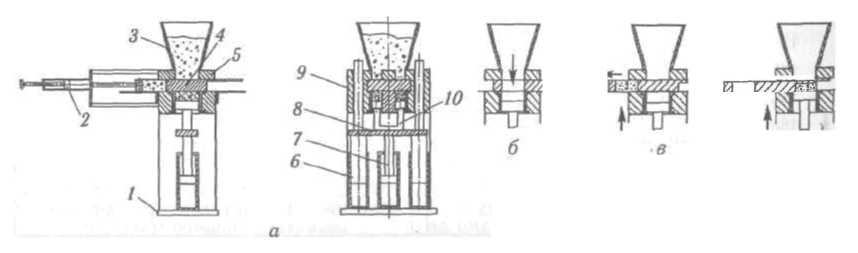

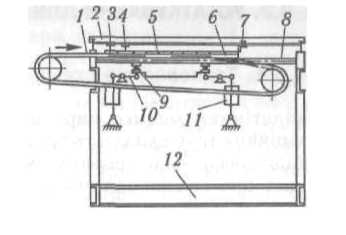

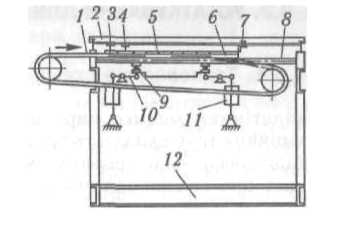

Механічний колінчасто-важільний прес СМ-1085А (рис. 9.30) призначений для напівсухого пресування вогнетривких виробів із шамотних і багатошамотних порошків вологістю 4...8 %. На пресі можна здійснювати напівсухе пресування будівельної цегли з глиняних порошків вологістю 8... 12 %.

Найбільша продуктивність преса за нормальною цеглою (250 х 120 х 65 мм) становить 2160 шт./год при сумарній потужності електродвигунів (приводу преса, регулятора глибини і електропідігрівників)

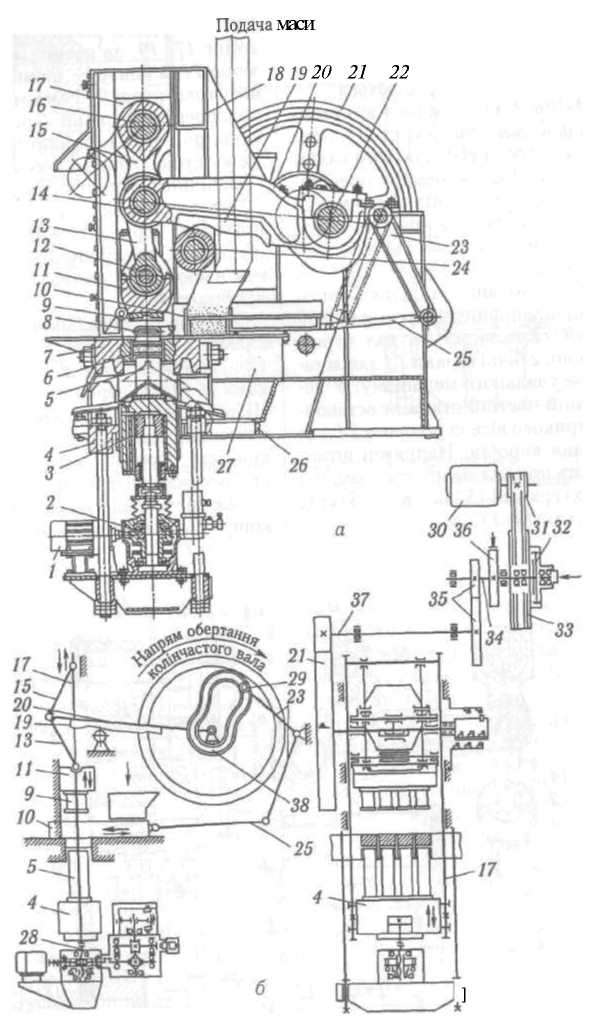

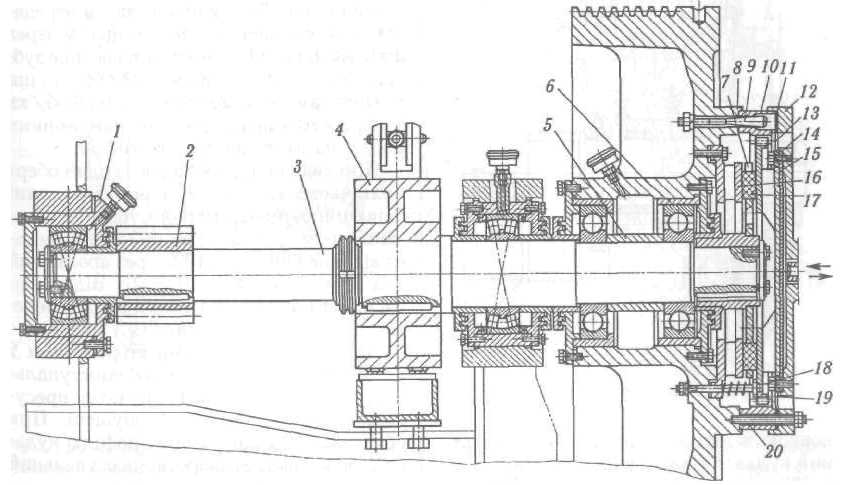

Рис. 9.30. Колінчасто-важільний прес СМ-1085А:

а - загальний вигляд; б - кінематична схема

45,4 кВт. Найбільше зусилля пресування 6300 кН при загальній масі преса 32,6т. Максимальна товщина виробів 0,01 м при найбільшій глибині засипання порошку 0,02 м. Режим пресування — двобічний, одноступінчастий при чотирьох цеглинах, які одночасно пресуються.

Прес СМ-1085А складається зі станини, пресувального механізму, столу, привідного, проміжного і колінчастого валів, регулятора глибини засипання прес-порошку, засипної каретки, штампа, пневмоамортизаційного пристрою, пневмознімача, приводу і централізованої мастильної системи.

Станина 27 виконана суцільнозварною з опорами під привідний 34, проміжний 37 і колінчастий 22 вали, стіл і вал каретки 10. У станині є бічні стояки 18 для встановлення пресувального механізму. У передній середній частині станини встановлена ексцентрикова вісь із роликом 24 для виштовхування виробів. Напрямні штанги 17 зв'язують пресувальний механізм, що складається з верхньої 15 і нижньої 13 серг, з'єднаних осями 12, 14 і 16.

Станина в нижній частині має фундаментальну плиту 26.

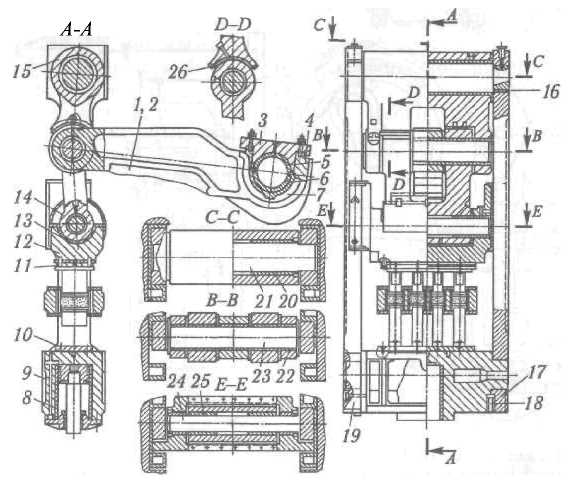

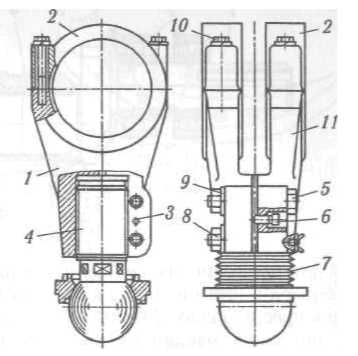

Пресувальний механізм (рис. 9.31) є твердою рамою з двох напрямних штанг 17, 19, зв'язаних між собою вгорі віссю 2/, а внизу — нижньою пресувальною траверсою 9. Рама може вертикально переміщатися по бічних стояках (див. рис. 9.30) станини для забезпечення виштовхування виробів із прес-форм і двобічного пресування. До осей 21, 23, 24 із втулками 20, 22, 25 шарнірно підвішені верхня 15 і нижня 14 серги з п'ятою 13, повзуном 12 із верхньою // і нижньою 10 пластинами і шатуном 4 із кришкою 3.

Рис. 9.31. Пресувальний механізм

кришці 3. У нижній частині шатуна 4 закріплені змінні копіри 1, 2 виштовхування (для виробів завтовшки 65…80 і 100мм).

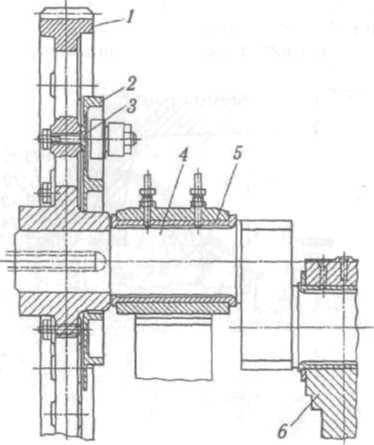

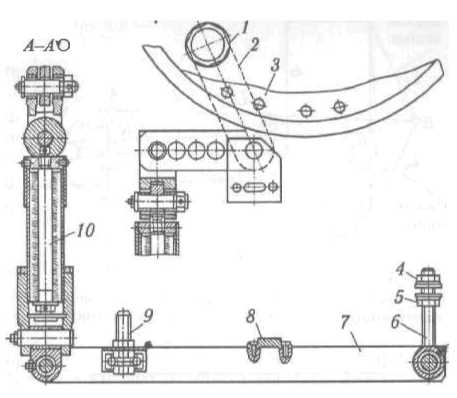

Рис. 9.32. Регулятор глибини засипання прес-порошку:

1 — кронштейн; 2 — передня колонка; 3,4 — стояки; 5 — задня колонка; 6 — прокладка; 7 — гвинт; 8 — виконавчий механізм регулятора; 9 — траверса; 10 — кронштейн; 11 — черв'як; 12 — скоба; 13 — кожух; 14 — сухар; 15 — півхомут; 16 — втулка; 17 — кришка; 18 — шток; 19 — поршень; 20 — півмуфта; 21 — зірочка; 22 — ведена півмуфта.

Положення пресувального механізму по вертикальній осі змінюють за допомогою піднімального гвинта циліндра 8 (див. рис. 9.31).

Стіл преса (див. рис. 9.30) має вигляд рами 7, що складається з переднього і заднього брусів, стягнутих за допомогою двох шпильок, між якими змонтовані прес-форми 6. Рама 7 столу вмонтована в пази станини 27 і жорстко закріплена болтами і клинами.

Регулятор 2 глибини засипання прес-порошку призначений для зміни положення нижніх штемпелів зміною положення по висоті рами пресувального механізму за допомогою електродвигуна 1, на траверсі 4 якого жорстко змонтований нижній штемпель 5. Зусилля підйому передається через поршень 3 піднімальним гвинтом 28.

Регулятор (рис. 9.32) — це спеціальний черв'ячний редуктор із піднімальним гвинтом 7, черв'як 11 якого отримує обертання від електродвигуна через пружну муфту, що складається з пів-муфт 20, 22 із зірочкою 2 1. Гвинт 7 шарнірно зв'язаний зі штоком 18 циліндра траверси 9 механізму пресування. Черв'ячний редуктор установлений під пресувальним механізмом на траверсі 9, підвішеній на двох колонках 2 і 5.

Засипна каретка 10 призначена для подавання порошку із засипного ящика в порожнину прес-форм 6 (див. рис. 9.30).

Засипна каретка (рис. 9.33) складається з верхньої і нижньої частин, засипного ящика 7, вала переміщення каретки 9 із важелями 2, 6 і регулювальними гайками 8, прикріпленими гвинтом 1, а також пальця 5 і ролика 4 тяги 3, роликоопор 10, 12, 14 і 15. Верхня частина пересувається напрямними по восьми роликових опорах. Одна пара роликоопор установлена на передньому брусі столу, а три пари 14,15змонтовані на ребрах станини.

Положення роликів регулюється прокладками 11.

Роликоопори 14 прикріплені до плити 13. Нижня частина каретки — плаваюча, складається зі зварної рами з гумовими ущільнювальними смугами.

Штамп призначений для пресування виробів і складається з чотирьох прес-форм, чотирьох верхніх і нижніх штемпелів. Прес-форма має вигляд сталевого корпусу з чотирма порожнинами прямокутного перерізу, стінки яких мають невеликий уклон 0,4...0,5 % у бік для полегшення виштовхування виробів. У порожнини вставляються облицювальні змінні пластини. Сталевий корпус прес-форм вставляється в пази столу і кріпиться двома горизонтальними шпильками. На верхньому і нижньому штемпелях є по чотири пуансони, на яких установлюють підкладкові і лицьові плити з електропідігрівниками для запобігання налипанню прес-порошку на поверхні лицьових плит.

Пневмоамортизаційна система призначена для зм'якшення ударів пресувального механізму після виштовхування сирцю. Система складається з циліндра, регулювальної апаратури і трубопроводів. Удар сприймає повітряна подушка в порожнині між поршнем і дном циліндра.

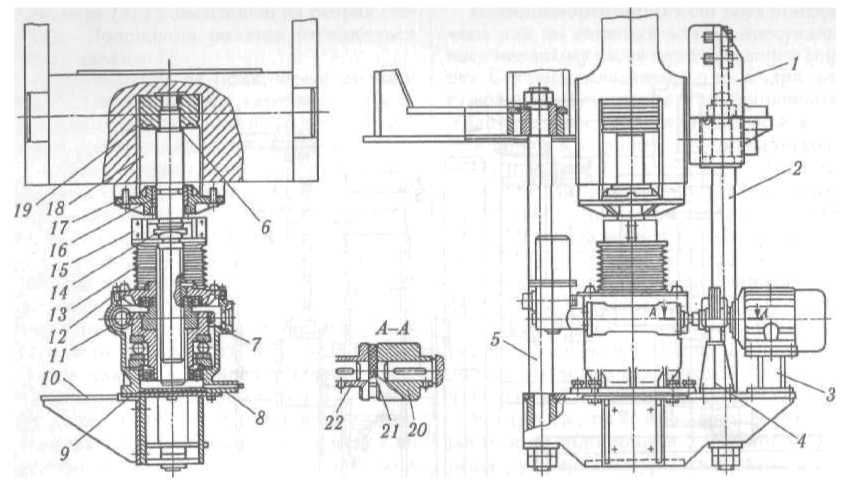

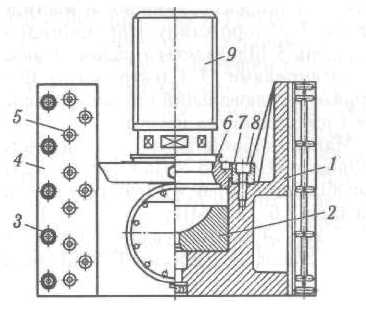

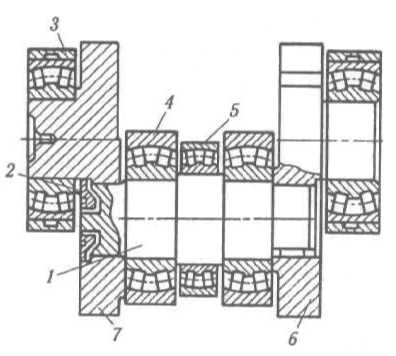

Привідний вал (рис. 9.34) призначений для передачі крутного моменту від приводу до проміжного вала. Привідний вал складається з власного вала З, шестірні 2, гальмівного шківа 4, шківа-маховика 8, однобічного пневматичного фрикційного диска 7.

Проміжний вал (рис. 9.35) передає крутний момент від привідного вала до колінчастого і складається з власного вала 4 і двох шестерень З і 13.

Колінчастий вал (рис. 9.36) спирається на підшипники 5 ковзання і передає рух через шатун 6 на пресувальний механізм. Вал складається з власного вала 4, зубчастого колеса 1, на внутрішній поверхні якого болтом 3 із потайною головкою жорстко прикріплений профільний кулак 2 переміщення каретки.

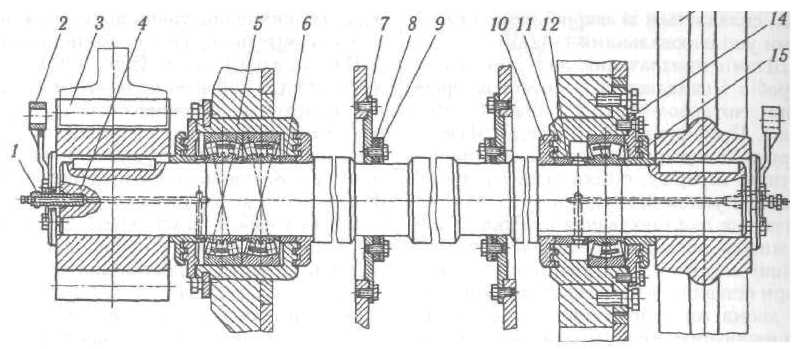

Рис. 9.34. Привідний вал:

1 — стакан; 2 — шестірня; З — вал; 4 — гальмівний шків; 5 — розпірна втулка; 6 — стакан; 7 — фрикційний диск; 8— шків-маховик; 9 - зубчастий вінець; 10 — конічний штифт; 11 — регулювальна прокладка; 12 — кришка; 13 — зубчастий натискний диск; 14 — кільце; 15 — діафрагма; 16 — упорний диск; 17 — фрикційний вкладиш; 18 — штир; 19 — пружина; 20 —конічний штифт

Рис. 9.35. Проміжний вал:

1 — штуцер; 2 — спеціальна шайба; З,13 — шестерні; 4 — вал; 5,11 — стакани; 6, 12 — втулки; 7,9 — півкільця; 8 — ущільнення; 10, 14, 15 — лабіринтні кришки

Рис. 9.36. Колінчастий вал

Пневмознімач 8 (див. рис. 9.30) призначений для видачі сирців за зону преса й укладання їх па конвеєрну стрічку. Пневмознімач складається з п'яти діафрагмових захоплювачів, з яких три середніх — здвоєні. Пневмозахоплювачі змонтовані на передній частині каретки.

Привід преса складається з електродвигуна ЗО, на валу якого насаджений змінний шків 31 із клинопасовою передачею для передачі крутного моменту через шків-маховик 33, гальмо 36 на велике зубчасте колесо 21. Зміна частоти обертання колінчастого вала 22 на 6, 8, 5 чи 9 об/хв здійснюється переустановленням змінних шківів на валу електродвигуна ЗО.

Пресування відбувається за один оберт колінчастого вала 22. При увімкненні фрикційної пневматичної муфти 32 обертання через зубчасту пару 35 передається від привідного вала 34 через проміжний вал 37 на колінчастий вал 22. Від колінчастого вала 22 через шатун 20 рух передається верхнім 15 і нижнім 13 сергам.

Повзун 11 із верхніми штемпелями 9 здійснює при цьому зворотно-поступальний рух по вертикалі. На початку пресування нижні штемпелі 5 опущені. При обкатуванні ролика 29 по профілю кулака 38 відбувається зворотно-поступальний рух каретки 10 і при цьому засипається прес-порошок. Коиір 19 шатуна 20, обкатуючись по ролику 24, піднімає раму пресувального механізму. При цьому відбувається одночасне стиснення прес-порошку верхніми 9 і нижніми 5 штемпелями. Потім нижні штемпелі 5 відриваються від виробів, а верхні 9 разом із пресувальним механізмом спираються на відпресовані вироби. В разі подальшого обкатування копіра 19 по ролику 24 рама пресувального механізму піднімається, водночас верхні штемпелі 9 відриваються від виробу, а нижні штемпелі 5 виштовхують вироби на стіл 7, звідки вони пневмоза-хоплювачами знімача 8 виносяться за зону преса.

Механічний колінчасто – важільний прес К РК- 125 із гідравлічним протитиском

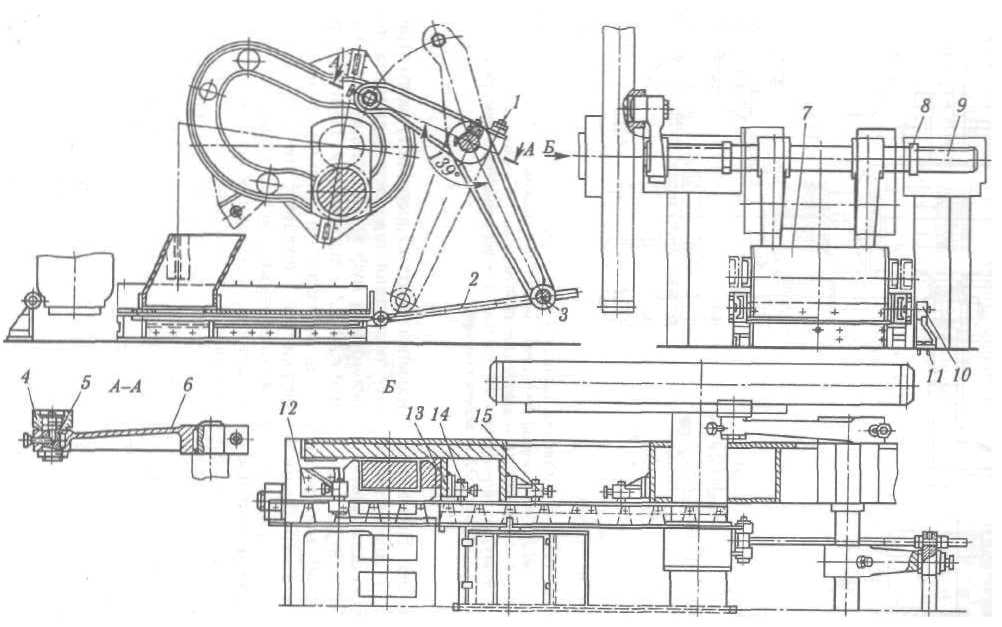

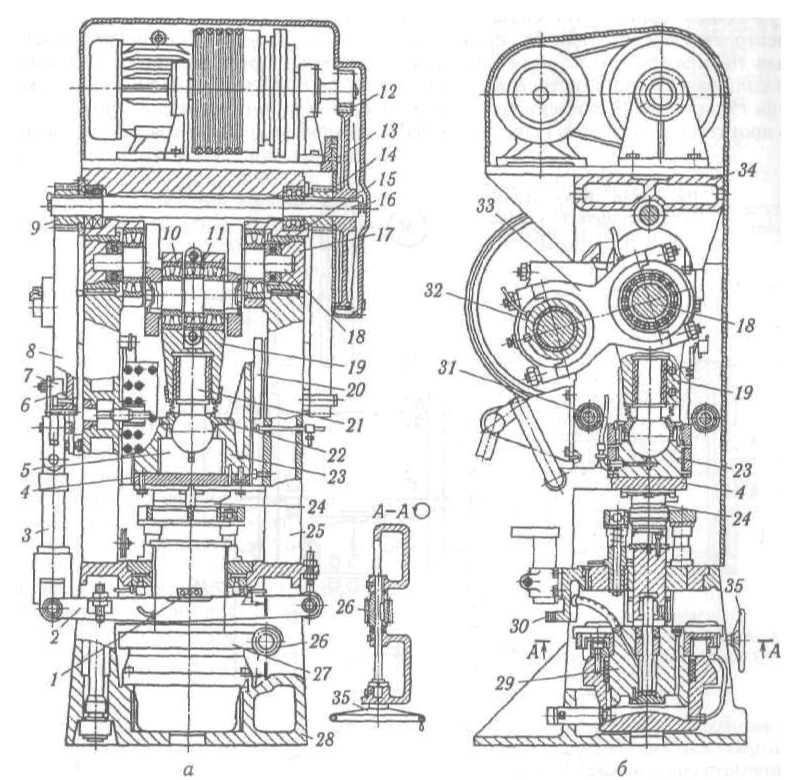

Рис. 9.37. Колінчасто-важільний прес К/РК-125;

а — загальний вигляд; б — механізм регулювання висоти заповнення прес-форми; 1 — упор; 2 — виштовхувальний важіль; 3 — Г-подібний важіль; 4 — плита; 5 — кульова п'ята; 6 — копір; 7 — ролик; 8,9 — шестерні; 10,11 — дворядні роликові підшипники; 12 — мала косозуба шестірня; 13 — велика косозуба шестірня; 14 — мала циліндрична шестірня; 15 — упорний шарикопідшипник; 16 — привідний вал; 17 — гайка; 18 — пресувальний колінчастий вал; 19 — пресувальний шатун; 20 — напрямні призми; 21 — кульовий гвинт; 22 — кришка; 23 — повзун; 24 — верхній штемпель; 25 — колона; 26 — черв'як; 27 — черв'ячна шестірня; 28 — станина; 29 — гідравлічний циліндр протитиску; 30 — стіл; 31 — фіксувальні труби; 32 — проміжний колінчастий вал; 33 — проміжний шатун; 34 — верхня траверса; 35 — маховик

призначений для напівсухого пресування керамічних плиток. Зусилля пресування становить 1250 кН за умови роботи з однією плиткою, що пресується, 200 х 200 мм, з двома плитками, що пресуються одночасно, 150 х 150 мм, з трьома плитками, що пресуються одночасно, 100х 100 мм і з матрицею для мозаїчних плиток.

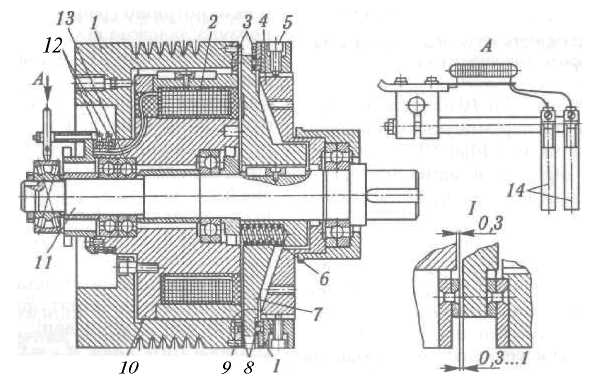

Колінчасто-важільний прес К/РК-125(рис. 9.37) складається з електродвигуна, станини 28, привідного вала 16, проміжного 32 і пресувального 18 колінчастих валів, пресувального шатуна 19, повзуна 23, системи гідравлічного протитиску, засипного і виштовхувального механізмів, механізму регулювання висоти заповнення прес-форми.

Станина 28 преса вилита з чавуну і складається з основи, колон 25, з'єднаних верхньою траверсою 34. У нижній частині станини змонтований гідроциліндр 29 протитиску і стіл 30 з матрицями і нижнім штемпелем. Між колонами встановлені дві фіксувальні труби 31 із пропущеними стяжними болтами.

Рис. 9.38. Кінематична схема колінчасто-важільного преса К/РК-125

в обертання привідним валом 21. Пресувальний колінчастий вал 16 приводиться в рух шатуном 24, на якому закріплений повзун 14 з верхнім штемпелем.

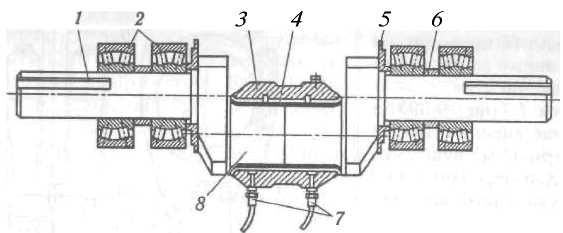

Пресувальний шатун / (рис. 9.39) із кульовим гвинтом 4 має вигляд сталевої поковки з двома симетричними вушками. Повзун призначений для передачі тиску від колінчастого пресувального вала, через пресувальний шатун на верхні штемпелі (рис. 9.40).

Привідний вал 16 (див. рис. 9.37) установлений у колонах 25 преса в підшипниках кочення. На лівому кінці вала консольно насаджена мала циліндрична шестірня на правому — мала циліндрична шестірня 14 і далі велика косозуба шестірня 13, що зачіплюється з малою косозубою шестірнею 12 привідного шківа.

Проміжний колінчастий вал 1 (рис.9.41) установлений на дворядних ролико- підшипниках2 з розпірними кільцями 6 і кільцями 5 між ними. На шийці вала 8 установлений рознімний підшипник ковзання 3 з бронзовими вкладишами 4, який затискується рознімною головкою шатуна. Змащуються підшипники за допомогою маслянок 7.Ексцентриситет шийки щодо осі кінців вала становить 98 мм.

Пресувальний колінчастий вал (рис.9.42) установлений на дворядних ролико підшипниках 4,5 із втулкою 3 і складається з правої 6 і лівої 7 шийок, улаштованих на шпонках і пресових посадках на шийці вала 1 і застопорених контргайкою 2. Ексцентриситет шийок пресувального колінчастого вала становить 135 мм.

Механізм заповнення прес-форм (див. рис. 9.38) призначений для видавання прес-порошку із витратного бункера в порожнину прес-форм і зіштовхування відпресованих плиток на конвеєр відбирання (укладальник). Механізм складається з засипної каретки 28 і системи 25 важелів, зв'язаних із повзуном 14 преса. У крайньому передньому положенні каретка 28 переходить через передню кромку порожнини прес-форм на 25...30 мм, забезпечуючи таким чином зіштовхування плитки. У момент початку опускання повзуна 14 засипна каретка 28 відходить

Рис. 9.39. Пресувальний шатун:

1 — шатун; 2 — кришка; З — контрольний штифт;4 — гвинт; 5, 6, 10 — болти; 7 — чохол; 8 — гайка; 9 — шайба; 11 — вушко

Рис. 9.40. Повзун преса:

1— корпус; 2 — кульова п'ята; З, 5,8 — болти; 4 — планка; 6, 7 — внутрішнє і зовнішнє кільця; 9 — кульовий гвинт

у крайнє заднє положення. Висота засипання прес-порошку регулюється обертанням маховика за годинниковою стрілкою, що вкручує черв'ячне колесо 12 в опорне кільце 3, закріплене на корпусі циліндра 6 протитиску, натискує на заплічики 4 поршні 7, змушуючи опуститися поршень 5 із нижніми штемпелями 1 3 разом із поршнем 7.

Механізм піднімання (опускання) нижніх штемпелів (див. рис. 9.38) призначе-

ний для періодичного змащення і чищення поверхні штемпелів від налиплих частинок прес-порошку. Механізм складається з поршня 5, масляного (шестеренного) насоса, регулювального клапана 31, масляного бачка 2 з фільтром /, запобіжного 29 і регулювального 31 клапанів, електромагніта ЗО. При верхньому положенні повзуна 14 і зупиненні преса вмикається шестеренний насос, який подає мастило із бачка 2 у порожнину гідроциліндра, і поршень 5 піднімається разом із нижніми штемпелями 13. Електромагніт ЗО відкриває регулювальний клапан 31 при пуску електродвигуна насоса.

Максимальний тиск масла в системі становить 1,0... 1,5 МПа і контролюється запобіжним клапаном 29, відрегульованим на тиск 1,6...2,0 МПа.

Рис. 9.42. Пресувальний колінчастий вал

із пружиною 26 для компенсації. Важелі 27 зв'язані з роликом, що обкатується по поверхні профільного копіра, жорстко змонтованого на внутрішній частині зубчастого колеса 22 проміжного колінчастого вала 17. Ролик / (див. рис. 9.43), закріплений на одному кінці важеля 2, при обкатуванні поверхні профільного копіра 3 піднімає другий кінець важеля 2, що зв'язаний із підпружиненою тягою 10. Один кінець важеля закріплений на одному кінці коромисла 7, а другий — прикріплений до столу преса болтами 6 з гайками 4 і 5. Обмежувальним болтом 9 регулюють висоту виштовхування плитки. На коромислі 7 закріплений сухар 8, що упирається в сухар виштовхувача.

Система гідравлічного протитиску (див. рис. 9.38) призначена для забезпечення сталості зусилля пресування і складається з повітряного балона 11, циліндра 6 з поршнем 7 протитиску, редукційного клапана 8, що зв'язаний через тягу 15 із важелем, на кінці якого є ролик, який обкатується по профільному копіру (на рисунку не показано), закріпленому на зовнішньому ободі зубчастого колеса, запобіжного 9 і дросельного 10 клапанів. Порожнина гідроциліндра 6 з'єднана з балоном 11, об'єм якого на 13 заповнений стисненим під тиском 2... З МПа повітрям і на 2/3 маслом.

Через систему тяг 15 і важелів із роликом від профільного копіра регулюється положення редукційного клапана і таким чином сполучається порожнина гідроциліндра 6 з балоном 11. Під час пресування тиск у гідроциліндрі такий самий,

як і в балоні. Як тільки тиск пресування перевищить тиск рідини в балоні, штемпель разом з поршнем 7 опускається, оскільки клапан 8 відкривається. Масло з гідроциліндра 6 перетікає в балон 11. У процесі вторинного пресування клапан 8 закритий і масло не перетікає з гідроциліндра в балон 11. У цей момент масло при опусканні повзуна 14 стискується до встановленого максимального тиску.

Після другого ступеня пресування клапан 8 знову відкривається, вирівнюючи тиски під поршнем 7 і в балоні 11. Для запобігання гідравлічному удару в момент відкриття клапана 8 і безперешкодного перетікання масла в балон призначений дросельний клапан 10. Зусилля пресування на другому ступені регулюється пружиною редукційного клапана8.

Привід преса (див. рис. 9.38) складається з електродвигуна, укріпленого на станині преса, клинопасової передачі 20, електромагнітної муфти 19, вмонтованої у виточку привідного шківа, і зубчастої передачі 18.

Електромагнітна муфта (рис. 9.44) складається з котушки 2 електромагнітів із осердям 10, що розміщується у внутрішній

Рис. 9.43. Механізм виштовхування плитки

виточці шківа 1, і обертається на шарикопідшипниках 13, установлених на валу 11. Напруга на котушки подається через контактні пластини 14 і контактні кільця 12. На торці привідного шківа 1 болтами 9 закріплені пластини 3 зчеплення із сегментами 8 феродо. На валу 11 на ковзній шпонці встановлений диск 7 зчеплення, що передає крутний момент на вал 11, на кінці якого розміщене мале зубчасте колесо. Під дією електромагнітного поля,

Рис. 9.44. Електромагнітна муфта

Рис. 9.45. Схема кривошипно-шатунного механізму колінчасто-важільного преса СМ-1085А

Рис. 9.46. Залежність ходу повзуна від кута повороту колінчастого вала

створюваного в осерді 10 електромагніта, диск 7 зчеплення переміщується впоздовжньому напрямі до шківа 1 і через пластини феродо обертання шківа передається диску 7 зчеплення з пружинами 6 і вал 11 починає обертатися. При вимкненні муфти напруга пропадає і диск 7 зчеплення під дією пружин 6 відходить від шківа і притискується до гальмівного диска 4 з кільцями, прикріпленими болтами 5, на яких наклепані сегменти 8 феродо. Зазор між сегментами феродо на шківі і диском зчеплення має бути не менш як 0,3 мм і не

більше ніж 1,3мм.

При увімкненні електромагнітної муфти 19 (див. рис. 9.38) крутний момент через зубчасту пару 18, привідний вал із зубчастою парою 22 передається на проміжний колінчастий вал 17, а від нього за допомогою шатуна 23 отримує рух колінчастий пресувальний вал 16. Зворотно-поступальний рух через пресувальний шатун 24 передається повзуну 14 зі штемпелями.

За один оберт проміжного колінчастого вала 1 7 зв'язаний із ним колінчастий пресувальний вал 16 здійснює два хитання — зліва направо і справа наліво, шатун 24 двічі опускає повзун 14 зі штемпелями і відбувається двоступінчасте пресування. Прес-порошок засипають у форми за допомогою засипної каретки 28.

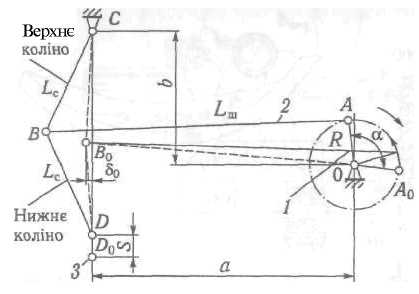

Розрахунок основних параметрів колінчасто-важільних пресів. Прес CM-1085А розраховують за такою методикою.

Задано деякі конструктивні розміри елементів преса: радіус кривошипа колінчастого вала R = 0,230 м, довжина шатуна Lш — 1,6 м, довжина верхньої і нижньої серг Lc =0,61 м, відстань між віссю тиску повзуна і віссю опор колінчастого вала а = 1,335 м, відстань між віссю опор колінчастого вала і віссю верхньої опори b = — 0,730 м, недохід колінної головки шатуна до осі руху повзуна 0 = 003 м (рис. 9.45).

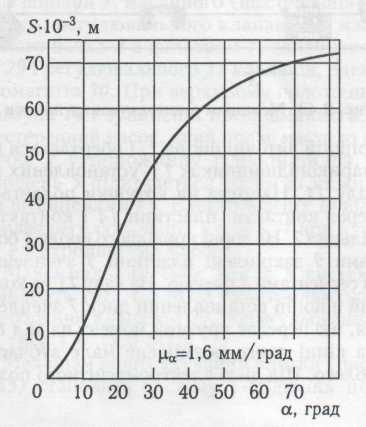

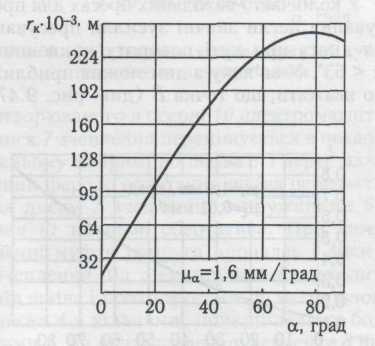

Розраховуючи кінематичні параметри преса, потрібно графічно визначити хід S повзуна залежно від кута а повороту колінчастого вала. За нульовий кут повороту кривошипа взято кут, при якому кривошип 1 і шатун 2 розміщуються на одній лінії. Повзун у цьому разі займає крайнє нижнє положення З і хід 5 = 0. При побудові графіка ходу повзуна не враховуємо обмеження заглиблення верхніх штемпелів у форму і кут а відраховуємо від нульового кута проти обертання кривошипа (рис. 9.46).

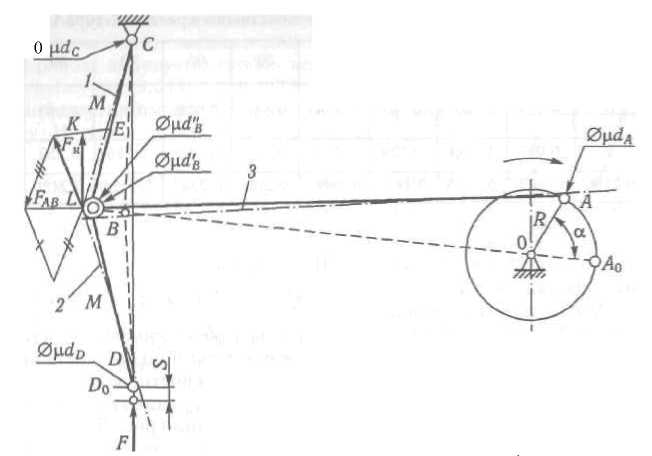

Для визначення зусиль, що діють на ланки кривошипно-шатунного механізму, задамо такі вихідні дані: діаметр шийки колінчастого вала dA = 0,25 м, діаметр колін в опорі d'B =0,36м, діаметр головки шатуна dB = 0, 18 м, діаметр підшипника

1 — дотична до кіл тертя в опорах С і В верхньої серги; 2 — дотична до кіл тертя в опорах В і D нижньої серги; 3 — дотична до кіл тертя в опорах А і В шатуна (кола тертя діаметром d показано умовно)

верхньої опори верхньої серги dC = 0,24 м, діаметр підшипника нижньої опори нижньої серги dD = 0,28 м, діаметр колінчастого вала в опорах d0 = 0,24 м (рис. 9.47).

Для визначення зусилля FAB, що діє на шатуні, знайдемо коефіцієнт ,який є відношенням зусилля FAB до зусилля пресування FH, щo діє на повзуні:

= FAB FH

Для цього виконаємо графоаналітичну побудову. Накреслимо в опорах А, В, С і D кривошипно-шатунного механізму кола тертя (див. рис. 9.47).

Діаметр кіл тертя

D= d,

де = 0,08 — коефіцієнт тертя для бронзи об сталь при слабкому змащуванні; d — діаметр опори, м.

Проведемо попарно дотичні 1, 2, 3 до кіл тертя в опорах. Із точки L поставимо перпендикуляр до дотичної 3, на якому відкладемо відрізок LK, що відповідає зусиллю пресування FH, яке діє на повзун преса у певний момент.

Довжину відрізка LK задамо довільно відповідно до обраного масштабу, наприклад, LK = 0,01 м. Через точку К проведемо лінію, паралельну дотичній 3 до кіл тертя в опорах А і В шатуна. Відрізок КЕ буде шуканим зусиллям FAB,що діє на шатун, у масштабі, взятому для FH. За відношенням довжин відрізків КЕ і LK визначимо коефіцієнт :

= KE/LK.

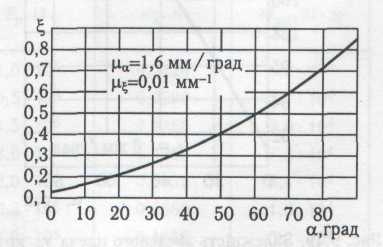

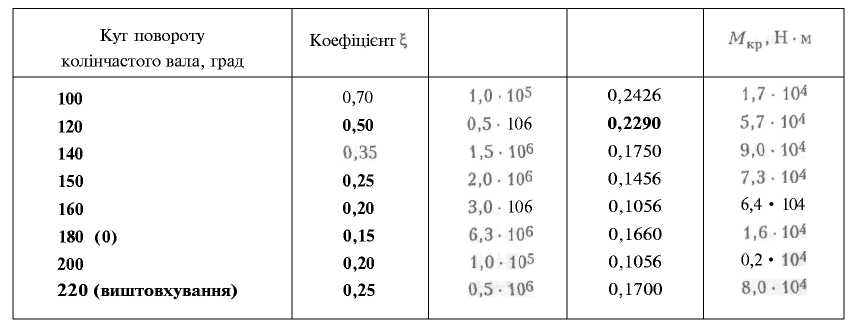

Надаючи різних значень ходу повзуна S, знайдемо коефіцієнт залежно від кута а повороту колінчастого вала (рис. 9.48).

У колінчасто-важільних пресах для пресування цегли значні зусилля пресування діють при куті повороту кривошипа а < 63°. У зв'язку з цим можна приблизно вважати, що точка В (див. рис. 9.47)

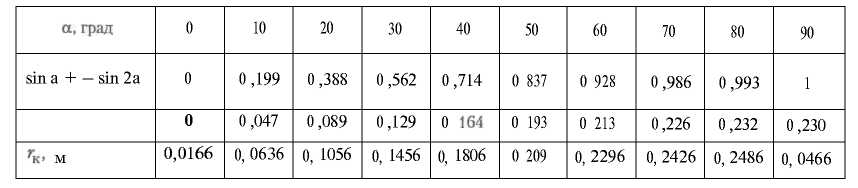

Таблиця 9. 1- Розрахункові дані колінчасто-важільного преса СМ-І085А

рухається не по дузі кола, а по прямій лінії, що дає змогу розглядати чотири ланковий механізм ОАВС як центральний кривошипно-шатунний механізм ОВА.

Визначимо крутний момент, Н • м, що створюється зусиллям Fн з урахуванням моментів тертя в опорах:

Мкр =FHrk (9.11)

Зведене плече крутного моменту, м,

rk=rk+rk

де rk – ідеальне плече, м ; rk – плече тертя,м.

Ідеальне

плече, м,

Ідеальне

плече, м,

rk

= R(sin

+

![]() )

)

де R – радіус кривошипа, м ; - коефіцієнт шатуна, = RL; L – довжина шатуна, м .

Рис. 9.49. Залежність зведеного плеча rк крутного моменту кривошипно-шатунного механізму від кута а повороту кривошипа

Плече тертя, м,

rк = 0,5(1+)dA + dB + d0

Результати обчислень зведемо в табл. 9.1.

За результатами розрахунків побудуємо графік залежності зведеного плеча rк крутного моменту залежно від кута а повороту кривошипа (рис. 9.49).

Залежність зусилля пресування від осідання глиняного прес-порошку

FH = nкSаеnh0,

де nк = 4 — кількість цеглин, що пресуються одночасно; S = 0,03 — площа однієї цеглини, м2; a n - параметри глиняного прес-порошку, м (при вологості 8,1 % а = = 3,56, n = 0,776); h0 — осідання порошку, що пресується, м.

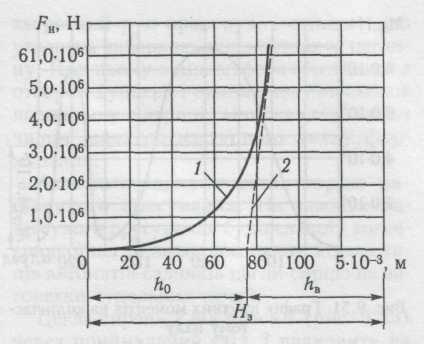

Для розрахунку потужності двигуна преса задамося такими конструктивними параметрами преса: номінальне зусилля пресування FH = 6,3 * 10 Н, хід верхнього пресування AQ = 0,050 м, хід нижнього пресування Щ = 0,025 м, сумарний хід пресування осаду h0 = 0,075 м, максимальна висота засипання прес-порошку Н3 = 0,140 м при товщині цегли НВ - 0,065 м, розрахунковий тиск пресування р = 35 МПа.

Тривалість усього циклу, с, пресування залежить від кількості п ходів повзуна за хвилину:

tЦ = 60n

Прес СМ-1085А має найменше (6) і найбільше (9) ходів за хвилину. Отже, tц =10 с і tц =6,6с.

Характеристику пресування показано на рис. 9.50.

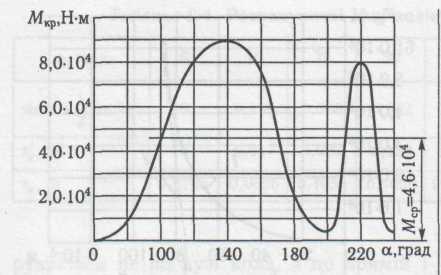

Значення крутних моментів, визначених за формулою (9.11), зведемо в табл. 9.2. На їхній основі побудуємо графік крутних моментів (рис. 9.51) у функції часу.

Середній крутний момент на колінчастому валу, Н * м,

Mcp = (Mmax + Mmin)/2, (9.12)

де

Мmах

=

9,0*10![]() —

максимальне значення моменту на

колінчастому валу за табл. 9.2, Н*м; Mmin=0,2

104

- мінімальне значення моменту на

колінчастому валу за табл. 9.2, Н • м.

—

максимальне значення моменту на

колінчастому валу за табл. 9.2, Н*м; Mmin=0,2

104

- мінімальне значення моменту на

колінчастому валу за табл. 9.2, Н • м.

Підставивши значення моментів у формулу (9.12), дістанемо

M![]() = (9,0 + 0,2) 10

2 = 4,6* 104

H

* м.

= (9,0 + 0,2) 10

2 = 4,6* 104

H

* м.

Середнє значення крутного моменту, Н*м, на валу електродвигуна

Мкр = Мср(і), (9.13)

де і = 109,5 — передаточне число від вала двигуна до вала кривошипа; = 0,876 — ККД приводу на ділянці двигун — колінчастий вал.

Підставивши у формулу (9.13) значення і і , дістанемо

Мкр = 4,6*104/(109,5*0,876) = 479Н*м.

1— крива навантаження; 2 — крива розвантаження

Номінальний крутний момент на валу електродвигуна

Мн = 1,ЗМкр = 1,3*479 = 622Н * м

Споживана потужність, кВт, електродвигуна

Р = Мнn / 9740,

де n = 675 — частота обертання вала електродвигуна, об/хв.

Звідси Р = 622 • 675/9740 = 43 кВт.

Таблиця 9.2. Значення крутних моментів Мкр

Ри

Продуктивність преса, шт./год,

П = 3600nкn,

де nк = 4 — кількість цеглин, що пресуються одночасно; n — кількість пресувань за секунду.

При 8,5 ходів повзуна за хвилину n = 8,5/60. Тоді

П = 3600 • 4 • 8,5/60= 2040шт./год.

Гіперпрес для виготовлення цегли.

Традиційна технологія виготовлення цегли напівсухим способом передбачає ущільнення суміші на пресах, що забезпечують тиск 10... 15 МПа з наступною операцією випалювання. Гіперпресування потребує набагато більшого тиску (40...60 МПа) і виключає операцію випалювання, що є перевагою цього способу порівняно зі звичайним пресуванням. Крім цього, технологія гіперпресування дає змогу виготовляти цеглу з дуже точними геометричними розмірами (відхилення розмірів від норм не перевищує 0,2 мм), значно більшої міцності та високими показниками морозостійкості. Якщо для напівсухого способу цегли використовують, як правило, прес-порошок на основі глини з різними добавками, то для гіперпресування можна застосовувати різні відходи виробництва. Так, у технологічній лінії гіперпресування використовують відходи гірських порід териконів, що мають дуже низьку вологість (менше ніж 1 %). За умовою цієї технології розмір заповнювача для цегли становить 0...5 мм, а в'яжучим є цемент (7 %). Для виробництва кольорової цегли додають фарбу, а також невелику частину води.

Головною машиною у технологічній лінії є гіперпрес (рис. 9.52), що складається із механізму пресування, вузла шибера і завантажувального бункера. Всі механізми змонтовані на станині, яка має вигляд закритої рами, що складається з двох вертикальних стояків і двох траверс — верхньої і нижньої. На нижній траверсі 1 встановлено три гідроциліндри, які забезпечують зусилля пресування. Два гідроциліндри 6 плунжерні, а один 7 — поршневий. Штоки цих циліндрів з'єднані з рухомою траверсою 8, яка тримає на собі пуансон 10. Траверса рухається строго вертикально завдяки напрямним 9, що ковзають через спеціальні втулки, вмонтовані у верхню траверсу. Рух напрямних обмежується гвинтовими упорами, які визначають нижнє і верхнє положення рухомої траверси з пуансоном. Нижнє положення пуансона визначає об'єм матриці і, отже, товщину готового виробу.

а — схема конструкції; б—г — схеми процесу формування

Рух пуансона контролюється спеціальними датчиками, що закріплені на стояках і мають відповідні контактні елементи, які розміщуються на рухомій траверсі. Верхня траверса несе на собі бункер 3. Цей бункер має подвійні стінки, між якими в порожнинах циркулює мастило, яке передає своє тепло на стінки, чим запобігає налипанню на них формувальної суміші. Між верхньою траверсою і матрицею міститься шибер 4, що здійснює зворотно-поступальний рух у горизонтальній площині за допомогою гідроциліндра 2. Шибер має вікна (кількість вікон визначається кількістю цеглин, що формуються одночасно), через які суміш із бункера потрапляє у порожнину, утворену матрицею і пуансоном. Для зменшення спрацювання шибера поверхня його покрита зносостійкими плитами 5, а одна із сторін шибера має вибірку, в якій розміщується цеглина після її формування.

Прес працює в автоматичному режимі в такій послідовності: формувальна маса потрапляє у бункер преса і після переміщення шибера у крайнє праве положення (рис. 9.52, б) через вікна шибера заповнює матрицю; при цьому пуансон опускається, і як тільки він досягне нижнього положення, матриця заповниться повністю; у цей момент шибер починає рухатися у зворотному напрямі й перекриває отвір між бункером і матрицею, утримуючи в своїх вікнах залишки суміші. Під час переміщення матриці у середнє положення ліворуч (отвір бункера перекритий) пуансон рухається вгору, ущільнюючи суміш (рис. 9.52, в). При досягненні максимального тиску відбувається остаточне пресування, яке триває кілька секунд, і потім за командою від реле часу тиск на виріб знімається, а шибер переміщується далі у ліве крайнє положення, при якому вивільняється простір, утворений виточкою в шибері, куди під час руху пуансона вгору піднімається готовий виріб (рис. 9.52, г). Після цього шибер здійснює зворотний рух праворуч, і стінкою, що утворена виборкою, він виштовхує цеглину. При цьому вікна шибера збігаються з отвором бункера і суміш знову заповнює порожнину матриці, відкриваючи таким чином шлях до наступного циклу формування.

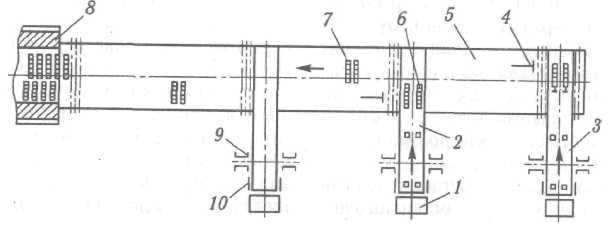

Автомати-садчики цегли-сирцю напівсухого пресування. На заводах напівсухого пресування будівельної і вогнетривкої цегли використовують кілька типів автоматів-садчиків цегли-сирцю на вагонетки тунельних печей.

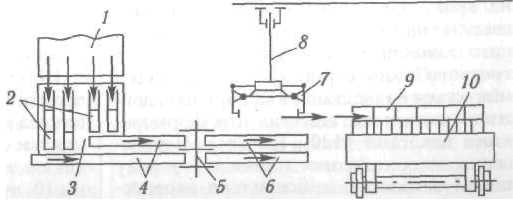

Цегла-сирець 2 від преса 1 (рис. 9.53) через приймальний стіл З надходить на два поперечних конвеєри 4 і кроковим переміщенням подається до кантувача 5. Після повороту вироби двома рядами надходять на конвеєр-нагромаджувач 6, а потім захоплювачем 7 група виробів розміром у плані 500 х 500 мм знімається і переносником 8 переноситься на випалювальну вагонетку 10, де формується щільний пакет 9 завдовжки 1500 мм і завширшки 500 мм.

Автомат-садчик на випалювальній вагонетці формує два окремих пакети, що дає змогу надалі механізувати їхнє розвантаження.

Автомат-пакетувальник цегли-сирцю з пресом СМ-1085А (рис. 9.54) складається з каретки 3 (перекладальника) перенесення і проходження виробів, що комплектує конвеєр 4, захоплювачів (садочних головок) 5 шару одного пакета, переносника (візка) 6 шару.

Після надходження цегли на приймальний стіл 2 преса 1 повітря подається в

Рис. 9.53. Схема автомата-садчика з пресом СМ-301

Рис. 9.55. Схема відбірно-завантажувального пристрою СМК-121

мембрани захоплювача каретки З перенесення, який захоплює цеглу і переносить її на стрічку комплектувального конвеєра 4. Під час переміщення каретки перенесення захоплювачі з цеглою розсовуються, утворюючи між бічними гранями цегли зазор. При укладанні наступного ряду цегли під час її перенесення крім бічного розсунення відбувається підйом захоплювачів із цеглою на висоту, що на 5... 10 мм перевищує висоту покладеного ряду. Переміщенням стрічки конвеєра 4 на крок, що дорівнює довжині цегли, звільняється місце для укладання наступного здвоєного ряду. Після укладання третього ряду стрічка конвеєра переміщується на відстань, яка дорівнює довжині цегли плюс відстань між формованими пакетами (120... 130 мм). Перенесення двох садочних головок 5 у зону пічної вагонетки здійснюється переносником шару (візком) з вертикальними напрямними для піднімання й опускання садочних головок й індивідуальним тросовим приводом для піднімання й опускання кожної.

Для підвищення стійкості пакетів 7 садочні головки по черзі, під час переміщення переносника шару в зону садки, розвертаються на 90°. Автомат-пакетувальиик укладає цеглу на вагонетки 8 не лицьовою поверхнею, що забезпечує збереження її якості й бічних граней цегли. Розмір укладуваного пакета у плані 750 х 750 мм, кількість цегли в пакеті — 288 шт.

Браковані цеглини і просип відбираються шнеком, який періодично працює під комплектувальним конвеєром.

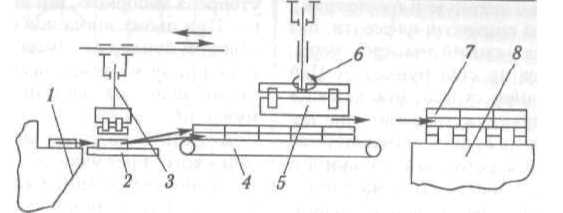

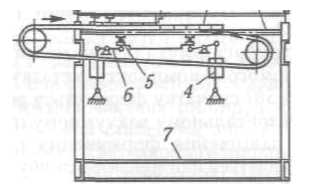

Відбірно-завантажувальні автомати потоково-конвеєрних ліній для виробництва керамічних плиток. Відпресовані плитки 7 (рис. 9.55) проходять між вертикально встановленими з боків ножами/0, призначеними для зачищення задирок, зачищаються обертовим барабаном 9 із щітками, розміщеними перпендикулярно до руху плиток, і спрямовуються в сушарку 8. Відбірно-завантажувальний автомат призначений для приймання і розподілу плиток від преса 1 на привідному конвеєрі потоково-конвеєрної лінії і складається з відбірного 2 і нагромаджувального З конвеєрів з упорами 6, конвеєра 5, гідроштовхачів і безконтактних датчиків 4.

Відбірний і нагромаджувальний конвеєри 1 (рис. 9.56) становлять ряд паралельно розміщених клинових пасів у напрямних 3, причому клинові паси нагромаджувального конвеєра встановлені між нагромаджувальними роликами 8 конвеєра. Клинові паси нагромаджувального конвеєра 1 за допомогою пружин 9, системи важелів 10 і гідроштовхача 11 можуть підніматися чи опускатися щодо рівня привідних роликів 8. На рамі 12 є підтримувальні планки 6, а також верхній кронштейн 2.

Відбірно-завантажувальний автомат працює у такий спосіб. Після відбірного конвеєра відпресовані плитки нагромаджуються на нагромаджувальному конвеєрі. Під час нагромадження плиток 5 клинові паси пружинами 9 із системою важелів 10 підняті над роликами 8, а після закінчення набирання певної кількості плиток остання плитка за допомогою датчика вмикає гідроштовхач 11, клинові паси опускаються нижче від рівня конвеєра, плитка опускається на привідні ролики і транспортується в сушарку. Коли плитки сходять із нагромаджувального конвеєра, вони натискують на важіль датчика 4 і вимикають гідроштовхач. Клинові паси піднімаються пружинами вгору до упора 7 і знову нагромаджують плитки. Кількість плиток варіюється переміщенням на кронштейнах двох послідовно встановлених датчиків. Гідроштовхач вмикається тільки при двох одночасно замкнених датчиках, і для забезпечення цього положення відстань між датчиками має бути трохи більшою, ніж розмір плитки з урахуванням швидкості її руху. Під час проходження передостанньої плитки замикається перший датчик, а остання плитка замикає другий датчик і вмикає гідроштовхач. При цьому пружини стискуються

Рис. 9.56. Схема завантаження потоково – конвеєрних ліній від одного преса

Рис. 9.57. Схема завантаження потоково-конвеєрних ліній від двох пресів

куються важелями і клинові паси опускаються між роликами.

На потоково-конвеєрну лінію плитка може надходити від одного чи кількох пресів. У разі надходження від одного преса упор встановлюється в крайньому передньому положенні і нагромаджується необхідна кількість плиток (див. рис. 9.56).

При надходженні плиток від двох пресів (рис. 9.57) упор 1 у рамі 7 установлюється на п'ять плиток (ліворуч), а гідроштовхач 4 розміщується у верхньому положенні і відключається. Клинові паси із системою важелів 6 підняті пружинами 5 над роликами 3. При цьому паси на правій частині конвеєра опускаються нижче від роликів 3, що дає можливість плиткам 2 проходити другі преси. Переставляючи датчики й упор, можна від будь-якого преса подавати плитку з оптимальним розміщенням її у заданому місці на конвеєрі.