- •9.2. Устаткування для виробництва цегли і плитки з керамічних прес-порошків

- •9.2.1. Технологічні схеми

- •9.2.2. Основи теорії пресування виробів напівсухим способом

- •9.2.3. Спеціальне устаткування для виготовлення керамічних прес-порошків

- •9.3. Устаткування для виробництва каналізаційних труб

- •9.3.1. Технологічна схема

- •9.3.2. Обладнання для виготовлення труб

9.2. Устаткування для виробництва цегли і плитки з керамічних прес-порошків

9.2.1. Технологічні схеми

Спосіб пресування виробів з керамічних прес-порошків вологістю 7... 12 % називають напівсухим. Цим способом виготовляють стінову і лицьову цеглу, а також керамічні плитки.

Сирець, спресований за напівсухим способом, має точні геометричні розміри і велику механічну міцність, незначну усадку при сушінні й випалюванні. Завдяки точним геометричним розмірам цеглу напівсухого пресування можна використовувати в будівництві як стіновий, так і лицьовий виріб, а висока механічна міцність сирцю дає змогу легко автоматизувати його міжопераційие транспортування і садку. Крім того, незначна вологість прес-порошку уможливлює сполучення процесів сушіння і випалювання виробів у одному пічному агрегаті, що зменшує витрату палива і скорочує термін виробництва. Напівсухий спосіб виробництва цегли сприяє розширенню сировинної бази, оскільки можна застосовувати малопластичні глини — глинисті сланці й сухарні глини.

Останнім часом розроблений і впроваджений на багатьох заводах шлікерний спосіб підготовки прес-порошку, який дає змогу використовувати глиняну сировину, що раніше вважалася непридатною для виробництва.

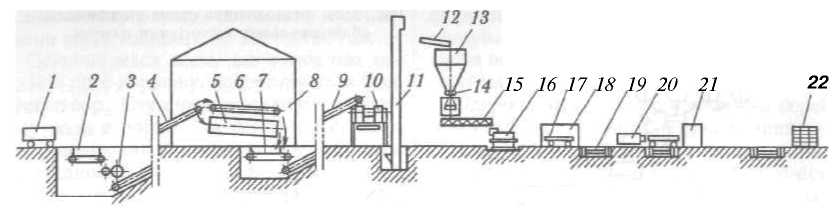

При виробництві цегли способом напівсухого пресування (рис. 9.25) глина з кар'єру (глиносховища) надходить у ящиковий подавач 2, а потім у ка-меневиділювальні вальці 3, де звільняється від каменів розміром понад 35 мм і дробиться. Передроблена глина похилим конвеєром 4 подається для сушіння в сушильний барабан 5, де сушиться глина, що має кар'єрну вологість (кар'єрна вологість глиняної сировини залежно від пори року і родовища коливається від 15...16 до 24...25 %). Щоб отримати прес-порошок із потрібним гранулометричним складом, підсушену глину обробляють у дезінтеграторі 10. У разі природного сушіння сировини її конвеєром 6 спрямовують безпосередньо в дезінтегратор, минаючи сушильний барабан.

На деяких цегельних заводах до складу прес-порошку додають спіснені матеріали у вигляді низькосортного палива (вугілля), шлаку, золи тощо. Для помелу цих добавок застосовують додаткове устаткування.

Мелена глина зі стісненими добавками надходить у шнековий або бігунковий змішувач 15 для рівномірного зволоження маси. Підготовлений прес-порошок спрямовується в прес 16. Відпресована цегла-сирець укладається на випалювальну вагонетку 17 і направляється або безпосередньо на випалювання, минаючи сушіння, або спочатку в сушарку 18, а потім у тунельну піч 21, куди вагонетка передається за допомогою передавального візка 19 і штовхача 20. Випалену цеглу знімають із вагонетки і транспортують на склад 22 готової продукції.

Рис. 9.25. Технологічна схема виробництва цегли способом напівсухого пресування:

1 — вагонетка (транспорт); 2 — ящиковий подавач; 3 — каменевиділювальні вальці; 4,9 — похилі конвеєри; 5 — сушильний барабан; 6 — конвеєр; 7 — пластинчастий живильник; 8 — глинозапасник; 10 — дезінтегратор; 11 — елеватор; 12 — сито; 13 — бункер; 14 — живильник; 15 — змішувач-зволожувач; 16 — прес; 17— випалювальна вагонетка; 18 — сушарка; 19 — передавальний візок; 20 — штовхач; 21 — тунельна піч; 22 — склад готової продукції

Керамічні плитки призначені для облицювання підлог, стін внутрішніх приміщень і фасадів будинків. Для внутрішнього облицювання стін застосовують плитки розмірами 150 х 150 х 4,5...6, 100 х 100 х 4 і 150 х 75 х 6 мм для комплектування половинок. Для облицювання підлоги виготовляють плитки розмірами 150 х 150 х 12, 100 х 100 х 8 мм і килимово-мозаїчні 48 х 48 х 4 мм. Для облицювання фасадів будинків використовують плитки розмірами 250 х 145 х 12 мм, цокольні 150 х 75 х 8 мм, «кабанчик» 120 х 65 х 8 мм, килимово-мозаїчні 48 х 48 х 4, 50х50х2...З, 20х20х3 мм та ін.

При виробництві плиток напівсухим способом прес-порошки готують шлікер-ним методом.

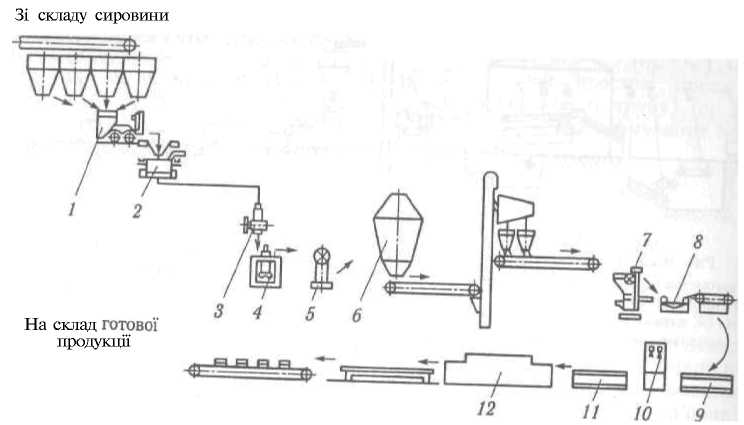

За технологічною схемою виробництва облицювальних керамічних плиток (рис. 9.26) глиняну сировину з кар'єру подають у глинорізальні машини, де її дроблять до розмірів 25.. .50 мм і стрічковим конвеєром подають у бункери збереження. Спіснені матеріали (кварцовий пісок, бій виробів, нефелін-сієніт) дроблять у валкових або щокових дробарках і також подають у бункери збереження. Глиняна сировина і спіснені добавки зазнають спільного або роздільного помелу в кульовому млині 2, для чого кожний із компонентів відважують на ваговій вагонетці 1 відповідно до технології. При спільному помелі в кульовий млин за допомогою водоміра заливають воду, а потім за заданою програмою пускають чи зупиняють привід млина. Отриману керамічну суспензію (шлікер) із кульового млина зливають, просіваючи її крізь сито 3, у басейн 4 із пропелерною мішалкою. З басейну мембранним насосом 5 шлікер подається в розпилювальну сушарку 6 для зневоднювання і грануляції.

Отриманий прес-порошок вологістю 7...9 % подається на фрикційний, колінно-важільний або гідравлічний прес 7. Відпресована плитка надходить у пристрій 8 для зачищення, а потім подається в роликову однорядну сушарку 9 для попереднього сушіння й у глазурувальну камеру 10. Після глазурування плитка надходить у другу сушарку 11 для підсушування глазурованого шару, а потім у роликову щілинну піч 12 однорядного випалювання. Після випалювання плитку сортують за розмірами, упаковують і відправляють на склад готової продукції.

Рис. 9.26. Технологічна схема виробництва облицювальних керамічних плиток

(сировини і спіснення) перекачують мембранними насосами в змішувальний басейн, а потім отриманий шлікер за допомогою мембранних насосів високого тиску подають у розпилювальну сушарку.