Тиск р пресування маси визначають за формулою

pFS,

або

p =![]() ,

,![]()

де F — сила, що діє на масу з боку віджимної лопаті, Н; S — поперечний переріз кінцевого витка віджимної лопаті, за винятком перерізу маточини лопаті, м2:

S

=

![]() ,

,

де D — кінцевий діаметр віджимної лопаті, м; d — діаметр маточини, м.

Питомий тиск пресування змінюється залежно від фізичних властивостей маси, що пресується, насамперед від вологості, пластичності глини, а також від конструктивних розмірів робочих органів преса (довжини корпусу циліндра, головки і мундштука преса).

З підвищенням вологості маси, що пресується, питомий тиск пресування знижується (рис. 9.8), а зі збільшенням конструктивних розмірів робочих органів преса питомий тиск зростає.

Професор М. Я. Сапожников для визначення питомого тиску, МПа, пресування для цегельних глин середньої пластичності пропонує користуватися такою емпіричною залежністю:

р = 0,1k1k2(0,2152 - 10,62 +130,5+ 11,8D2), (9.3)

де k1 — коефіцієнт, що враховує зміну довжини головки; k2 — коефіцієнт, що залежить від зміни довжини мундштука; — вологість маси, що пресується, %; D — діаметр віджимної лопаті гвинта або внутрішній діаметр циліндра, м.

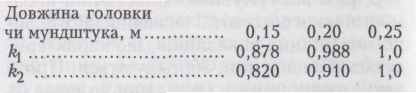

Нижче наведено значення коефіцієнтів k1 і k2:

При визначенні тиску пресування низько-пластичних глин (число пластичності менше ніж 7) значення р, отримане за формулою (9.3), потрібно збільшити на 15 %, а високопластичних глин (число пластичності більше ніж 25) — зменшити на 12,5 %.

При формуванні порожнистих керамічних виробів у формулу (9.3) пропонується ввести коефіцієнт к3 = 1,15... 1,16.

Емпірична формула (9.3) не враховує таку фізичну властивість маси, як дисперсність, а також розміри діаметра головки і мундштука, їх конусність, внутрішнє тертя і тертя маси об поверхню головки і мундштука.

9.1.3. Устаткування для виготовлення керамічних матеріалів

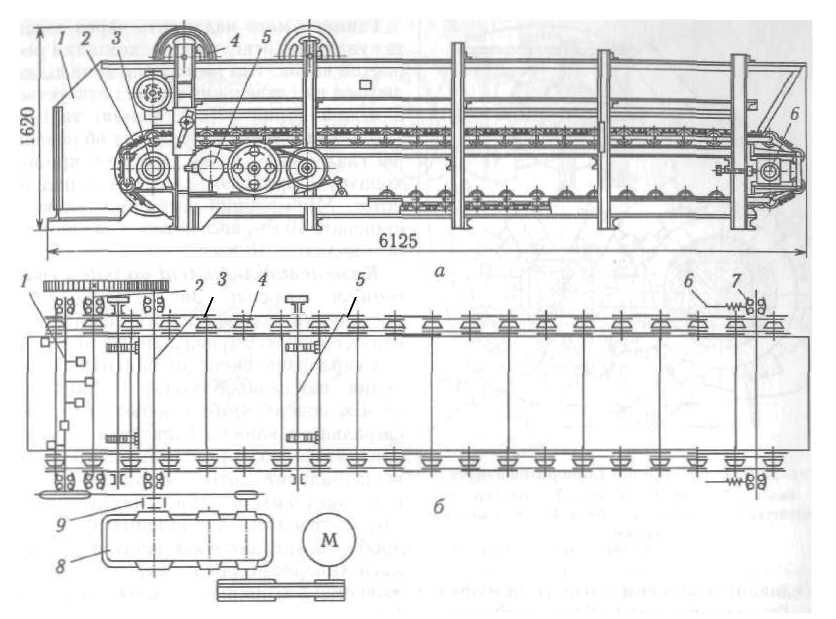

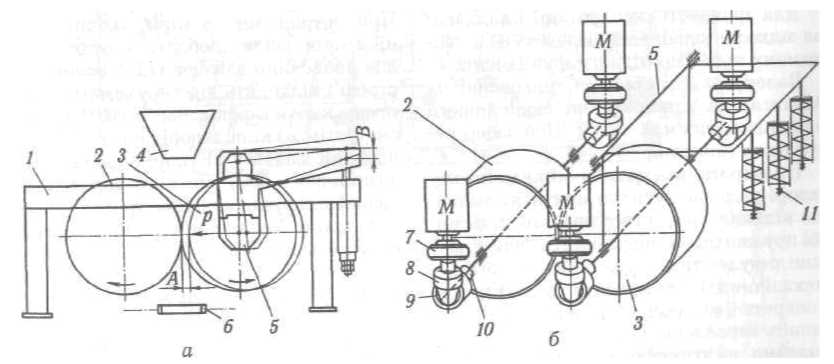

Ящиковий живильник (рис. 9.9) призначений для дозування, часткового перемішування, безперервного і рівномірного

Рис. 9.9. Ящиковий живильник:

а — загальний вигляд; 1— корпус-бункер; 2 — конвеєр; З — привідний вал; 4 — бильний вал; 5 — привід; 6 — натяжний вал; б — кінематична схема; 1 — бильний вал; 2 — привідний вал; 3 — проміжний вал; 4 — стрічка конвеєра; 5 — шиберний вал; 6 — натяжний пристрій; 7 — натяжний вал; 8 — редуктор; 9 — муфта

подавання глиняної маси на технологічну лінію. Він складається з корпусу-бункера, конвеєра, приводу, натяжного і привідного валів, валів із билами для дроблення грудок глини і часткового перемішування керамічної маси. Привід змонтований на окремій рамі і з'єднаний із ведучим валом через редуктор. В останніх закордонних і вітчизняних моделях ящикового живильника точного дозування досягають раціональним керуванням швидкістю конвеєра, затворами, що поділяють корпус на секції, частотою обертання розвантажувального (бильного) лопатевого вала і валів для розпушення. Новий ящиковий живильник забезпечує автоматичне дозування матеріалу через плавно регульовану швидкість конвеєра незалежно від колової швидкості бильних валів. Корпус ящикового живильника має конусоподібний поперечний переріз по всій довжині для полегшення транспортування глиняної маси.

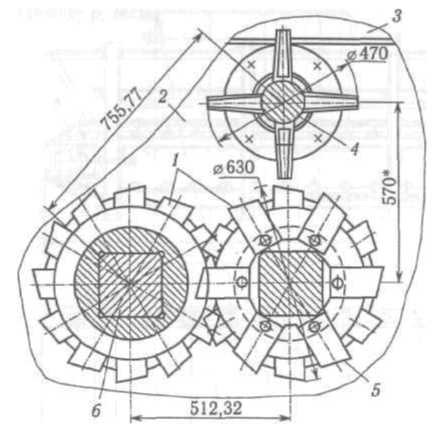

Глинорозпушувач (рис. 9.10) призначений для попереднього розпушування глин із границею міцності кусків на стиск не більш як 1,5 МПа і розміром не більше ніж 700 мм. Глинорозпушувач складається з двох валків із билами, встановлених в опорах і розміщених у корпусі. На корпусі змонтовано бункер. Під бункером міститься розпушувальний валок. Корпус і синхронізатор, що забезпечують синхронне обертання валків, установлені на загальній рамі. Привід обертання валків розміщений на окремій рамі

1 — валок із билами; 2 — корпус; З — бункер; 4 —розпушувальний валок; 5 — била; 6 — вісь валка з билами

і з'єднаний з валками зубчастими муфтами. Глинорозпушувач обладнаний пультом керування й огородженням.

Глина, що надходить у приймальний бункер, потрапляє на валки, що обертаються назустріч один одному, і розпушується під дією бил у процесі продавлювання її між валками. Глина, що налипла на вали, зрізується очисними пристроями.

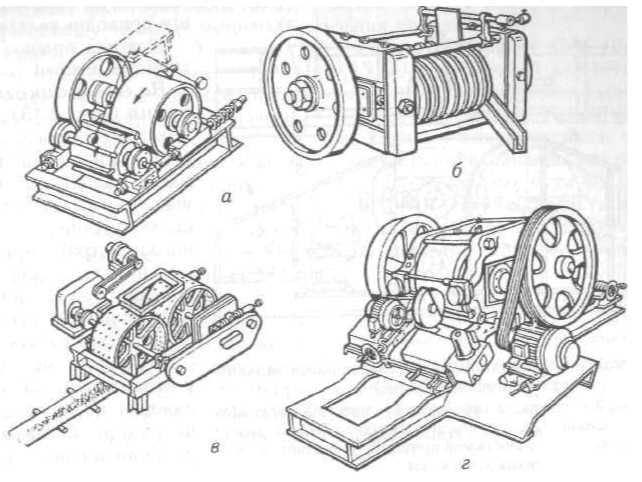

Валкові машини. Для дроблення і видалення твердих сторонніх вкраплень із глиняної маси використовують каменевиділювальні вальці з ребристим або гвинтовим валком.

Каменевиділювальні вальці з ребристим валком (рис. 9.11, а) складаються з ребристого і гладенького валків, що обертаються назустріч один одному. Гладенький валок установлений у рухомих щодо рами корпусах підшипників, що дає змогу пропускати в міжвалковий зазор предмети, що не дробляться, при цьому зазор збільшується на ЗО мм. Після проходження предмета, що не дробиться, гладенький валок повертається пружинами у вихідне положення.

Глиняна маса надходить через завантажувальний отвір на швидкохідний ребристий валок. Під дією ребер вона відкидається на гладенький валок і втягується в міжвалковий зазор. Камені та інші тверді вкраплення вдаряються об поверхню гладенького валка і верхню кришку корпусу і викидаються через відвідний лотік. Мінімальний зазор між валками становить 10 мм, висота ребер над поверхнею валка — 10 мм.

Каменевиділювальні вальці з гвинтовим валком (рис. 9.11, б) використовують для первинного подрібнення глин і одночасного видалення з них твердих вкраплень, які не дробляться. Вкраплення, що не дробляться, заклинюються між поверхнями гладенького і стінок спірального каналів гвинтових валків і виводяться до торця гвинтового валка в спеціальний лотік. Головним недоліком гвинтових вальців є виведення разом із твердими вкрапленнями, що не дробляться, великої кількості керамічної маси (тверде вкраплення, як правило, «жене» її у спіральному каналі перед собою).

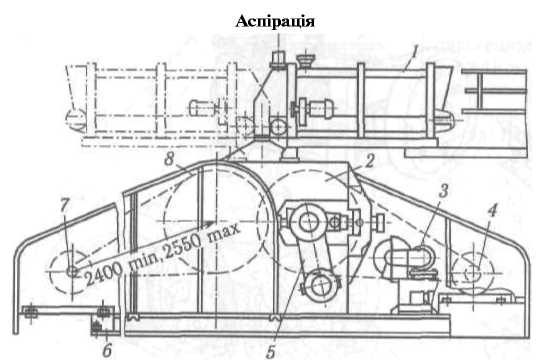

Дірчасті вальці СМК-371 (рис. 9.12, а) — це валкова машина, призначена для видалення з керамічної маси сторонніх твердих або рослинних вкраплень, надання їй однорідного складу. Вальці складаються з рами валків, а також валків, які відхиляються і які не відхиляються, бункера, конвеєра відходів. Валок має вигляд зварної конструкції з перфорованого бандажа, диска, маточини. Діаметр отворів у бандажі 15 мм. Привід кожного з валків складається з двигуна, муфти з тороподібною оболонкою і редуктора. Привід скомпонований у складальну одиницю і за допомогою фланця приєднаний до корпусу підшипника валка, при цьому вал валка вставляється в редуктор (рис. 9.12, 6).

Керамічна маса подається в бункер машини, звідки надходить у зазор між двома валками, що обертаються назустріч один одному. Один із цих валків (що відхиляється) закріплений у рухомих опорах, а другий — у нерухомих. У міру

Рис. 9.11. Схема валкових машин для перероблення глиняних мас:

а — каменевиділювальні вальці з ребристим валком; б — гвинтові вальці; в — дірчасті вальці; г — вальці з гладенькими валками

Рис. 9.12. Схеми дірчастих вальців СМК-371:

а — конструктивна; б — кінематична; 1 — рама; 2 — валок, що не відхиляється; З — валок, що відхиляється; 4 — бункер; 5 — балансир; 6 — конвеєр відходів; 7 — муфта з тороподібною оболонкою; 8 — редуктор; 9 — корпус підшипника валка; 10 — вал валка; 11— регулювальний гвинт; А — хід відхильного валика, який дорівнює максимальному діаметру сторонніх твердих вкраплень; В — плече балансира; р — тиск на матеріал у міжвалковому просторі

Рис. 9.13. Загальний вигляд вальців із гладенькими валками(вальці з живильником):

1 — живильник; 2 — швидкохідний валок; 3 — пристрій для шліфування поверхні валків; 4,7 — приводи відповідно швидкохідного і тихохідного валків; 5 — запобіжний пристрій; 6 — станина; 8 — тихохідний валок

просування в міжвалковому зазорі зростає тиск на керамічну масу і вона продавлюється крізь отвори всередину валків. Сторонні вкраплення внаслідок відходу валка, що відхиляється, скидаються на конвеєр відходів і видаляються.

Для зручності експлуатації і видалення відходів вальці встановлюють на підвищеному відносно підлоги фундаменті.

Валок, що відхиляється, підвішений на балансирі й установлений щодо іншого валка із зазором 3...5 мм. Цей зазор регулюють гвинтами.

На керамічну масу в міжвалковому зазорі впливає зусилля притиску валка, що відхиляється, створюваного спареними пружинами. Попереднє стиснення пружин регулюється з урахуванням фізико-механічних і реологічних властивостей конкретної керамічної маси і розмірів сторонніх вкраплень, що можуть пройти між валками, не зупиняючи автоматично їхній привід.

Кінцевий вимикач, установлений на рамі (упор розміщений на балансирі), регулюється на визначене відхилення, потрібне для певних конкретних умов експлуатації. Перевищення заданого відхилення призводить до вимкнення двигунів приводів валків.

Машина працює в автоматичному режимі.

Вальці тонкого подрібнення (рис. 9.13) застосовують для руйнування структури і подрібнювання глиняної маси. Вальці складаються із швидко- і тихохідного валків, станини, стяжного і запобіжного пристроїв, приводів валків, пристрою для очищення поверхні валків від глиняної маси, пристрою для шліфування поверхні валків.

Керамічна маса надходить у міжвалковий зазор і захоплюється поверхнею валків у напрямі до мінімального зазору, який дорівнює 1 мм. Тиск, що впливає на масу, поблизу мінімального зазору досягає дуже великих значень. У шарах маси в міру її просування в міжвалковому зазорі зростає також зусилля зрушення.

Комбінація нормальних і дотичних сил створює сприятливі умови для руйнування дуже міцних частинок керамічної маси. При потраплянні в міжвалковий зазор предметів, які не дробляться, рухомий валок долає опір важеля запобіжного пристрою і відходить від нерухомого валка, пропускаючи вкраплення, що не дробляться. Потім важіль запобіжного пристрою повертає валок у вихідне положення. Із зовнішнього боку кожного валка розміщений шліфувальний пристрій. У процесі експлуатації в середній частині поверхні вальців зазор збільшується, водночас по краях він залишається на встановленому рівні. За допомогою шліфувального пристрою підтримується постійний міжвалковий зазор по всій довжині валків.

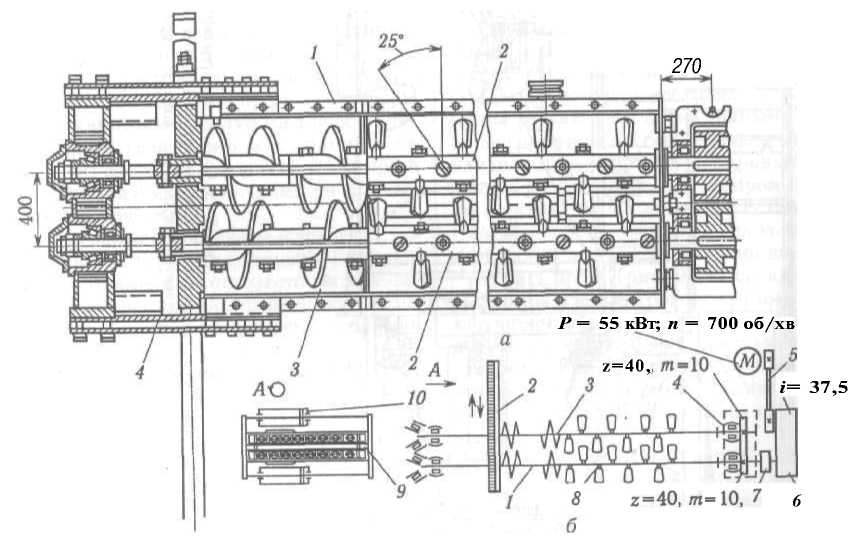

Змішувач СМ-1238А (рис. 9.14, а) призначений для рівномірного перемішування глини, парозволоження її з одночасним видаленням із маси жорстких вкраплень, підвищення однорідності маси по об'єму. Цей змішувач складається з корпусу, змішувальних валів, оснащених шнековими секціями, фільтрувальної головки та її гідроприводу, приводу змішувальних валів і рами (рис. 9.14, б).

Змішувач СМ-1238А працює у такий спосіб. Глиняна маса, що зазнала попередньої обробки, надходить через завантажувальний люк у корпус (корито) змішувача. У нижню частину корита крізь спеціальні щілини подається пара, яка прогріває і зволожує керамічну масу. Змішувальні вали, обертаючись у протилежні боки, лопатями перемішують глиняну масу і переміщують її в напрямі до шнеків. Шнеки захоплюють і продавлюють глиняну масу крізь фільтрувальну решітку. Під час продавлювання керамічна маса звільняється від сторонніх вкраплень, які затримуються в спеціальних карманах, розміщених перед фільтрувальною решіткою. При переміщенні решітки поперек корпусу сторонні вкраплення видаляються.

Глинорозтирач СМ-1241Б (рис.9.15, а) призначений для остаточної переробки керамічної маси і досягнення її високої однорідності. Керамічну масу, що надходить у глинорозтирач, попередньо очищають від вкраплень, які не дробляться, її вологість має бути 18...20 %.

Глинорозтирач складається з корпусу у вигляді чаші, десяти решіток, крильчатки з лопатями, приводу крильчатки і тарілки з приводом (рис. 9.15,б, в).

Керамічна маса, яка має бути перероблена, подається зверху в чашу діаметром 2 м. Там вона захоплюється лопатями обертової крильчатки, перемішується і зміщується по днищу з конусною поверхнею до решіток корпусу, де кінцевою частиною лопаті проштовхується крізь решітки

Рис. 9.14. Змішувач СМ-1238А:

Рис.9.15. Схеми глинорозтирача СМ-1241Б:

а - конструкція; 1-корпус; 2-крильчатка; 3- редуктор з тарілкою; 4- решітка;

б- привід крильчатки; 1- відцентрова муфта; 2- шків; 3- крильчатка; 4 – редуктор

на тарілку. Тарілка обертається у бік, протилежний обертанню крильчатки, внаслідок чого створюється відносно рівний шар маси, який ножем скидається з тарілки на стрічку відвідного конвеєра.

Характерною ознакою глинорозтирача CM-1241Б є нова конструктивна схема приводу і геометрія лопатей крильчатки, що дає змогу в кілька разів збільшити тиск протискування керамічної маси крізь решітки за однакових параметрів із глинорозтирачем СМ-1241 і значно підвищити продуктивність машини.

Стрічкові преси. Головною машиною у виробництві глиняної цегли, керамічних каменів і труб є стрічковий гвинтовий (шнековий) прес, призначений для формування різних керамічних виробів потрібної форми, розмірів і щільності.

Стрічкові гвинтові преси класифікують за технологічною і конструктивною ознаками. За технологічною ознакою преси бувають без вакуум-камери і з нею. За конструктивною ознакою їх поділяють: за розміщенням лопатевого валу — на горизонтальні й вертикальні; за конструкцією лопатевого вала — на преси з безперервними гвинтовими лопатями і преси з перервними гвинтовими або прямими лопатями; за формою корпусу — на преси з циліндричними, конічними чи східчастими корпусами.

Для виробництва будівельної цегли, порожнистих керамічних каменів і стрічкової черепиці, а також заготовок для фасадно-облицювальних труб і деяких вогнетривких виробів найпоширеніші горизонтальні вакуумні преси.

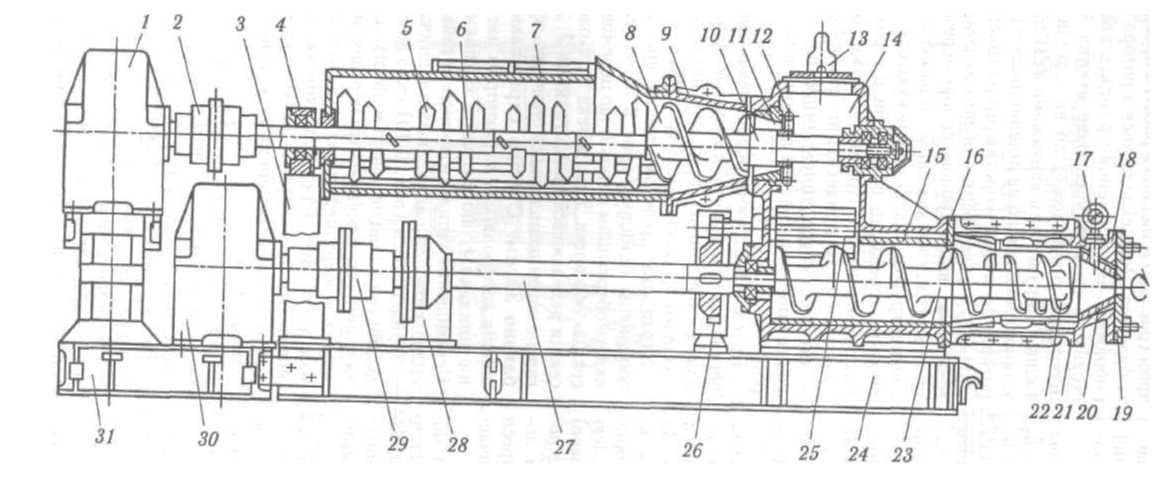

Шнековий вакуумний прес СМК-325 (рис. 9.16) призначений для пластичного формування будівельної цегли, пустотілих блоків та інших виробів будівельної кераміки. У пресі здійснюються процеси перемішування, дозволоження, вакуумування, пресування і формування керамічної маси нормальної вологості (близько 18...20%).

Прес складається зі шнекового нагнітача, формувальної ланки, змішувача, вакуумної камери, приводів нагнітача і змішувача. Всі агрегати змонтовані на загальній рамі.

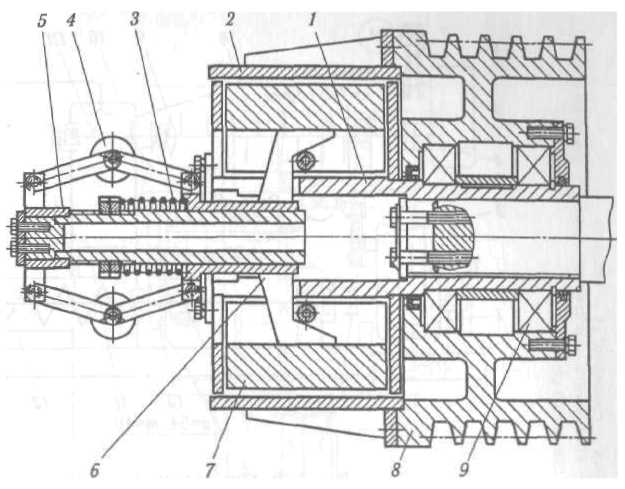

Відцентрова муфта, встановлена на пресі (рис. 9.17), надійна в роботі й проста за будовою. Вона складається з ротора 1 і обойми 2. Продовженням ротора є хвостовик 5, по якому сковзає втулка 6, підтиснена пружиною 3 до вкладишів і з'єднана з рухомими вантажами 4. Шків установлений вільно на підшипниках 9 на роторі, до якого жорстко прикріплена обойма. Під час обертання ротора рухомі вантажі відцентровою силою переміщують втулку. Вкладиші 7 звільняються і відцентровою силою притискуються до обойми, передаючи обертання від ротора до хвостовика 5. Пружиною можна регулювати силу притиснення втулки до вкладишів, таким чином змінюючи час розігнання вала двигуна до номінальних обертів.

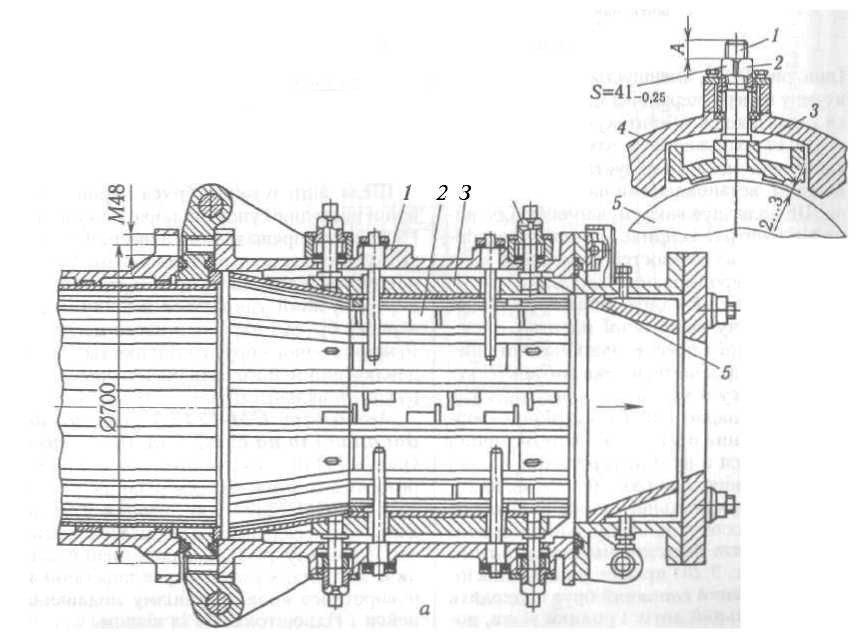

Прес СМК-325 обладнаний механізмом регулювання зазору між кромкою лопаті шнека і оболонкою циліндра, що підвищує його продуктивність (рис. 9.18, а).

Зазор між кромкою лопаті шнека і оболонкою циліндра 4 (рис. 9.18, б) регулюють обертанням гайки 2, що переміщує секцію оболонки 3 до шнека 5. Кожна секція регулюється двома гайками 2. Загальне переміщення секцій становить приблизно 30 мм. Ступінь спрацювання шнеків контролюють за розміром частини шпильки 1, що виходить із гайки 2. Переміщення шпильки врівень із гайкою є сигналом для наплавлювання шнека.

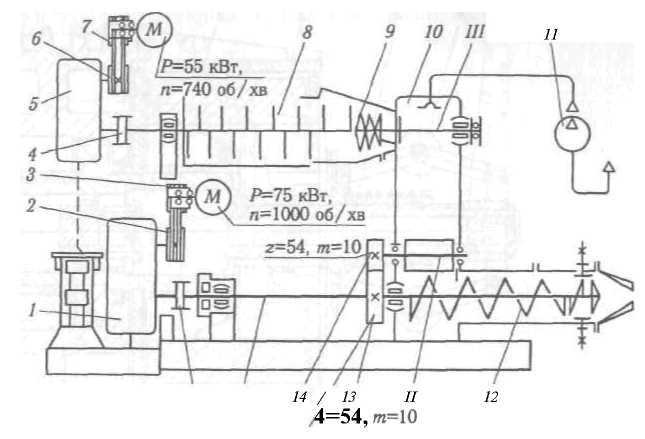

Привід преса (рис. 9.19) складається із двигуна з відцентровою муфтою, який за допомогою клинопасової передачі приводить в обертання шків, насаджений на вал редуктора. Через редуктор за допомогою зубчастої муфти із запобіжним елементом обертання передається на шнековий нагнітач.

Прес працює у такий спосіб. Керамічна маса, що зазнала попередньої обробки, надходить у змішувач, де перемішується і дозволожується. Лопатями і конусним шнеком, змонтованим на валу змішувача, керамічна маса просувається до вхідного отвору вакуумної камери. Оскільки об'єм кільцевого конічного каналу, утвореного поверхнями конуса й обойми

Рис. 9.17. Відцентрова муфта

Рис. 9.18. Циліндр преса СМК-325 з регульованою оболонкою:

а — схема з'єднання циліндра із оболонкою; 1 — циліндр; 2 — шнек; З — регульована оболонка; 4 — регулювальний пристрій; 5 — головка преса; 6 — механізм регулювання «потоку» витоку; 1 — шпилька; 2 — гайка; 3 — оболонка; 4 — циліндр; 5 — шнек; А — хід регулювання

Рис. 9.19. Кінематична схема преса:

1,5 — редуктори; 2, 6 — шківи; 3, 1— відцентрові муфти; 4, 15 — зубчасті муфти; 8 — змішувач; 9, 12 — шнекові вали; 10 — вакуумна камера; 11 — вакуумний насос; 13, 14 — зубчасті пари; І —шнековий вал; ІІ — нагнітальний вал; III — вал змішувача

(див. рис. 9.16), зменшується на вході у вакуумну камеру, керамічна маса ущільнюється і перешкоджає «витоку» вакууму.

Після входження у вакуумну камеру керамічна маса розрізується на стрічки ножами, встановленими на валу змішувача. Це полегшує вакуумування (звільнення від повітря) і сприяє поліпшенню формувальних властивостей керамічної маси і якості відформованих виробів.

Нагнітальний валок забезпечує рівномірну подачу керамічної маси до транспортувальної і пресувальної частин шнека. Випірна лопать шнека витискує керамічну масу в конічну головку преса, а мундштук надає виробу потрібної форми. Керування пресом напівавтоматичне, здійснюється з пульта керування.

Для різання глиняного бруса, що виходить із формувальної ланки шнекового преса, застосовують спеціальні автомати.

Автомат двостадійного різання бруса (рис. 9.20) працює у такий спосіб. Відформований глиняний брус надходить на приймальний лотік і ролики візка, доходить до упора і переміщує візок із різальним лучком за напрямом свого руху. Вмикається електродвигун приводу механізму різання і різальний лучок відрізує брус мірної довжини.

Після відрізування бруса мірної довжини відкидний упор звільняє йому шлях і брус прискорювальним конвеєром транспортується на пост різання цегли. Тут за допомогою кривошипа приводиться в рух штовхач, який упирається в бічну грань мірного бруса і нарізує з нього цеглини. Різання мірного бруса здійснюється продавлюванням його штовхачем через нерухомі різальні струни.

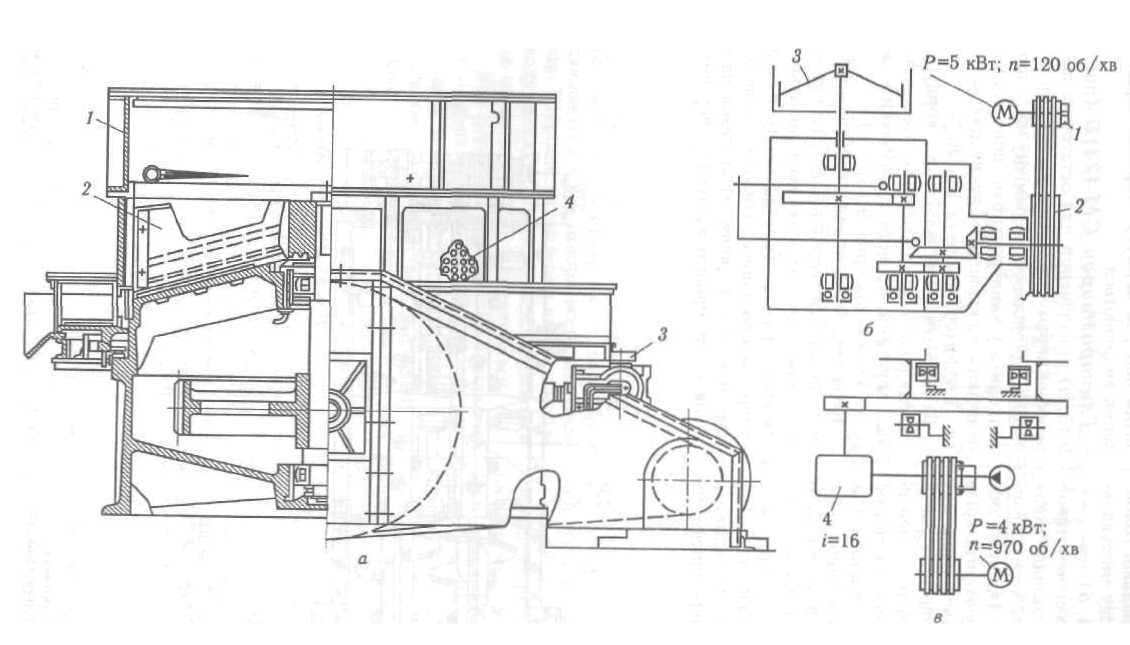

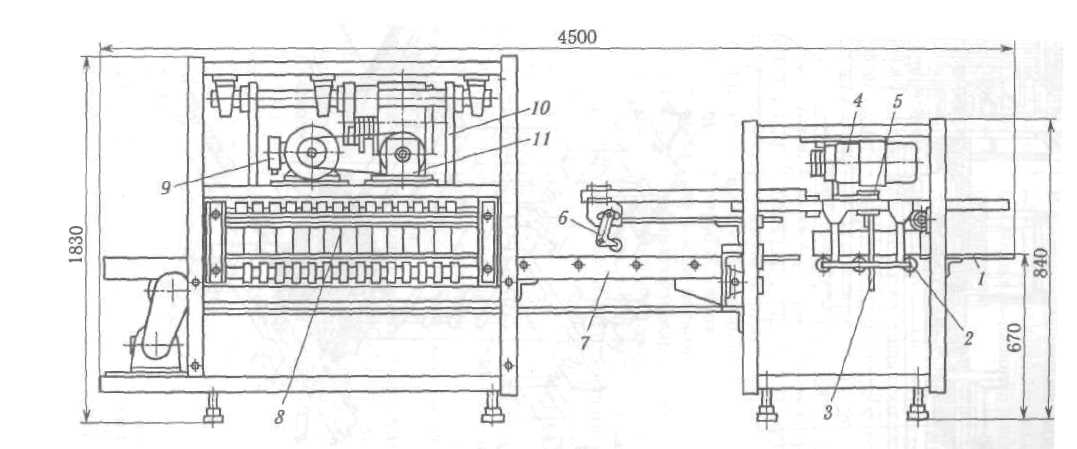

Рис.9.20.Автомат двостадійного різання глиняного бруса:

1 –приймальний лотік; 2 – ролики; 3- різальний лучок; 4 – електродвигун; 5 - кривошип ; 6 – відкидний упор; 7 – прискорювальний конвеєр; 8 – нерухомі різальні струни; 9 – електродвигун; 10 – кривошип; 11 - редуктор

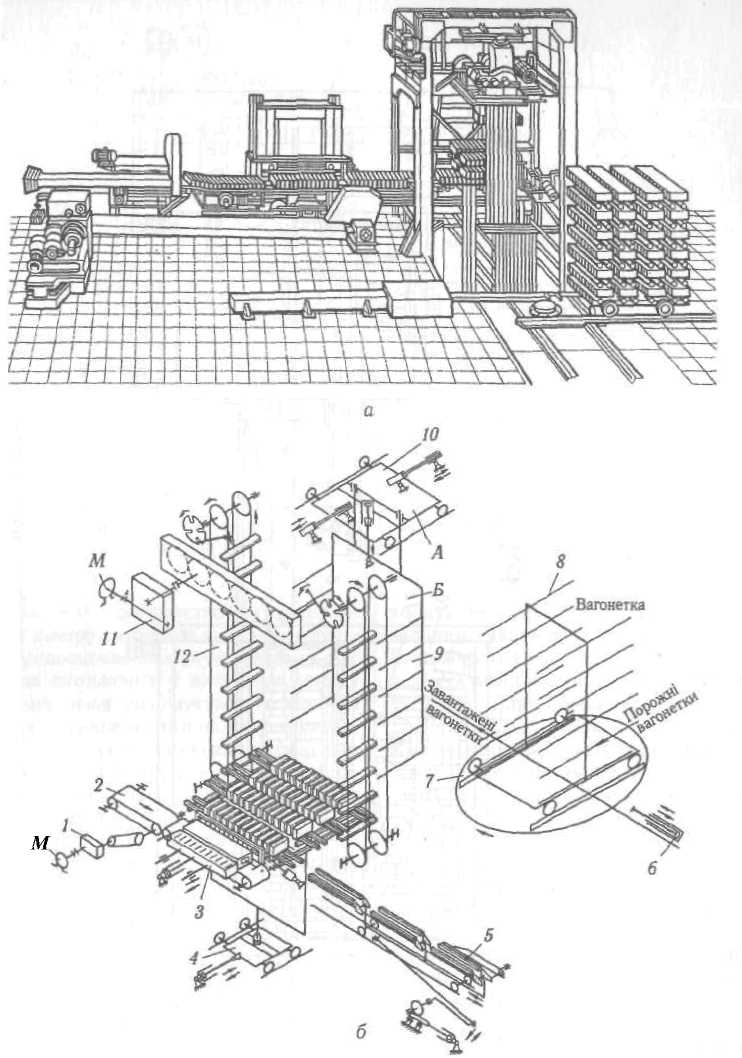

Рис.9.21. Автомат СМ-1242А для різання й укладення цегли – сирцю на сушильні вагонетки:

а – загальний вигляд; б – кінематична схема; 1 – привід конвеєра; 2 конвеєр; 3- механізм різання і розсунення цеглин; 4 – знімач; 5 – механізм подавання рейок; 6 – гідро штовхач; 7 – поворотний круг; 8 – сушильна вагонетка; 9 – станина;

10-переклдальник; 11 – привід нагромаджувача; 12 – нагромаджувач; А – нейтральне положення візка; Б – верхнє положення вил частого захоплювача.

Відрізаний мірний брус надходить на конвеєр, привід якого вмикається в момент відрізання, і переходить на конвеєр механізму різання і розсунення цеглин до упора. Штовхач механізму різання проштовхує брус через нерухомі струни і розрізує його на 12 цеглин. Розрізані цеглини залишаються на підкладках розсувного столу, в пази яких подавальним механізмом закладені рейки. При зворотному ході штовхача вмикається гідроциліндр, який розсовує підкладки з цеглинами. Потім знімач під час ходу вгору піднімає ряд цеглин із рейками над столом розсунення, переміщується на крок до нагромаджувача і, опускаючись, залишає ряд цеглин на нерухомих шипах, після чого повертається у вихідне положення.

При наступному переміщенні знімача ряд цеглин переноситься рухомими шипами на один крок і встановлюється в зону руху полиць нагромаджувача. Після того як у зоні нагромаджувача виявляється два ряди цеглин, він здійснює крок уперед. У такий спосіб набирається пакет на висоту вагонетки. Перекладальник знімає пакет з нагромаджувача і встановлює його на полиці вагонетки, яка розміщується на поворотному крузі. Потім перекладальник повертається у вихідне положення, а поворотний круг розвертає вагонетку на 180° для завантаження наступного пакета.

Після завантаження другої половини вагонетка повертається на 90° і виштовхується з поворотного круга гідроштовхачем. Поворотний круг повертається у вихідне положення, гідроштовхач з візком подає на нього порожню вагонетку, яка фіксується важільним механізмом.

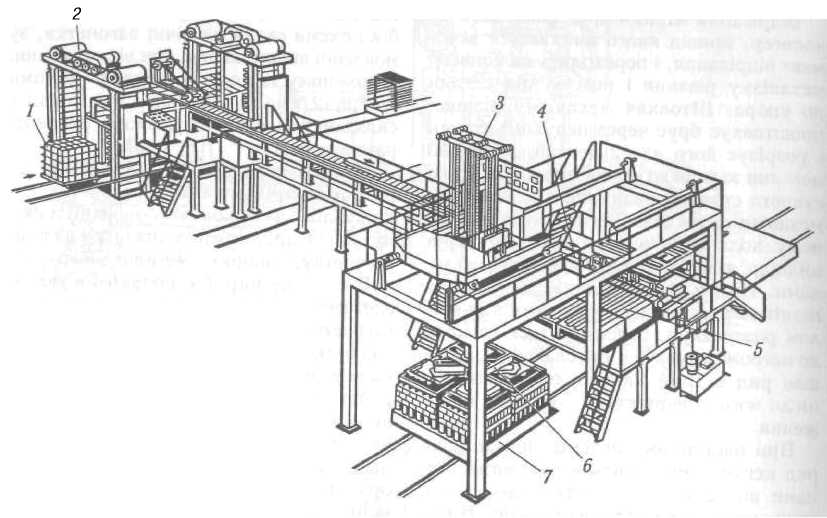

Автомат-садчик СМК-284 (рис. 9.22) продуктивністю 10 тис. шт. цеглин за 1 год призначений для розвантаження висушеної цегли чи керамічних каменів із сушильних вагонеток і пакетної садки їх на пічні вагонетки у вигляді квадратних або прямокутних штабелів для подальшого випалювання. Автомат-садчик розроблений у восьми основних виконаннях залежно від кроку полиць консольних вагонеток, вигляду керамічних виробів і схеми садки на пічні вагонетки, зумовленої видом палива при відпалюванні. У кожному із восьми виконань автомат можна переналагодити на п'ять варіантів складання залежно від довжини рейок або рамок.

Автомат складається з механізмів для розвантаження сушильних вагонеток, групи вузлів, що виконують операції з формування шару, перенесення шару на пічну вагонетку, і опорних металоконструкцій. Висушені вироби розвантажуються елеватором розвантаження із консольних вагонеток і за допомогою зіштовхувача надходять на систему конвеєрів нагромаджувача ряду, де формується ряд виробів. Сформований на конвеєрах ряд виробів зіштовхується на стіл розсунення і далі на комплектувальний стіл, де набирається шар виробів для садки. Набрані на комплектувальному столі відповідно до рисунка садки вироби беруться головками захоплювачів і укладаються на пічну вагонетку з розворотом або без розвороту шару залежно від заданої програми.

Механізми автомата-садчика мають систему гідроустаткування й автоматичного керування. Ця система автономна для розвантажувальної частини і ділянки садки.

Розрахунок основних параметрів стрічкових пресів. Потужність, що витрачається стрічковим пресом, залежить як від конструктивних даних пресувального механізму, так і від фізико-механічних властивостей маси, що пресується (вологості, пластичності, в'язкості тощо).

Відповідно до законів механіки, потужність, Вт, яка потрібна для пресування (вважається, що у процесі пресування енергія витрачається лише на проштовхування маси через пресову головку і мундштук), можна визначити за формулою

Р = Аn,

де А — робота, що витрачається на пресування маси за один оберт лопаті, Дж; n— частота обертання гвинта, об/с.

Рис. 9.22. Автомат СМК-284 для розвантаження цегли і керамічних каменів із сушильних вагонеток і садки їх на пічні вагонетки:

1 — консольна сушильна вагонетка; 2 — елеватор розвантаження із сушильних вагонеток; 3 — конвеєр нагромаджувача ряду; 4 — стіл розсунення; 5 — комплектувальний стіл; 6 — головки захоплювачів; 7 — пічна вагонетка

Роботу можна виразити у такий спосіб:

А = Fl =pSl =pV,

де F- сила, потрібна для переміщення бруса,H; l – шлях (довжина) бруса, який проходить маса, що ущільнюється, за один оберт гвинта (у зоні пресової головки),м; p – тиск, Па; S – площа перерізу бруса, м2; V – об’єм бруса, що подається за один оберт лопаті, м3.

Якщо об'єм поділити на час, за який відбувається один оберт гвинта, то дістанемо об'ємну продуктивність, м3/с:

ПV = V/t.

Тепер потрібну потужність можна визначити як

Р = pVn або Р= pПV.

Насправді ж, як показують експерименти, потужність, що витрачається на формування, у 20 — 60 разів перевищує теоретичну потужність, яка визначається за формулою.

Отже, при формуванні виробів у гвинтовому пресі значна частина енергії витрачається на переміщення і деформацію маси, що пресується, і на подолання сил тертя під час її руху в каналах преса.

Одночасно при обертанні гвинта долається внутрішнє міжчастинкове тертя маси, що виникає при деформації її в процесі формування.

Опори, що виникають при переміщенні й пресуванні маси, різко змінюються залежно від форми пресувальної головки, мундштука, гвинтових лопатей, а також від їхніх розмірів. Більшою мірою на сумарний опір і тиск, необхідний для проштовхування глиняної маси через мундштук, впливають фізико-механічні властивості маси, що пресується, й особливо її вологість (див. рис. 9.8).

Як засвідчують експерименти, зменшення абсолютної вологості на 10 % спричинює збільшення потужності, що витрачається на формування, приблизно в 10 разів.

Сучасні досягнення фізико-хімічної механіки дисперсних систем і матеріалів, що встановлюють зв'язок між технологічними властивостями матеріалів і процесами їхньої переробки, дають змогу визначити оптимальні параметри технологічних процесів для отримання матеріалів із заданими фізико-механічними властивостями, а отже, і правильно визначити параметри машин.

Теоретичною основою визначення основних параметрів машин для переробки будівельних матеріалів можуть бути внутрішня гідродинаміка і теорія подібності.

Професор М. Я. Сапожников для визначення потужності Р гвинтових стрічкових пресів запропонував формулу, яка крім потужності P1= pПV, що витрачається на проштовхування маси через головку і мундштук, ураховує додаткову потужність на подолання тертя Pт маси об поверхню віджимної лопаті, транспортування Р2 і ущільнення маси Р3

Р

=![]() ,

,

де — ККД преса.

Для розрахунку потужності, що витрачається на тертя маси об поверхню віджимної лопаті, визначимо момент тертя, розклавши середній тиск пресування р на дві складові (рис. 9.23):

• нормальну до лопаті

рн= рcos ;

• дотичну до лопаті рд = psin,

де — кут між напрямом тиску пресування і його нормальної складової.