УСТАТКУВАННЯ ЛІНІЙ ДЛЯ ВИРОБНИЦТВА МАТЕРІАЛІВ І ВИРОБІВ БУДІВЕЛЬНОЇ КЕРАМІКИ

9.1. ВИРОБНИЦТВО ЦЕГЛИ І КЕРАМІЧНИХ КАМЕНІВ ПЛАСТИЧНИМ ФОРМУВАННЯМ

9.1.1. Технологічні схеми

Головною сировиною для виготовлення керамічних будівельних виробів (каменів, блоків, цегли, черепиці, дренажних труб) пластичним способом є легкоплавкі й тугоплавкі глини, різні технологічні добавки (пісок, шамот, дегідратована глина, гранульований шлак) і добавки, що вигоряють (тирса, вугілля, відходи вуглезбагачувальних фабрик, зола ТЕС), а також пластифікуючі (високопластичні глини, бетоніти, відходи целюлозного виробництва).

Добувають глину в кар'єрах, як правило, одноківшевими екскаваторами або залежно від умов роботи скрепером, бульдозером чи скребком. Нині найпоширеніший спеціальний екскаватор безперервної дії, який зрізує тонкий шар глиняної маси по всій глибині кар'єру, забезпечуючи таким чином первинне усереднення за властивостями головної вихідної сировини. Добута глина складується у відкритому сховищі — у штабелях або котлованах, у яких відбувається її природне оброблення (вилежування, виморожування, зумпфування).

Через проміжний склад сировини глиняна маса надходить до масопідготовчого відділення, в якому має створитися вихідна сировина — однорідна за фізико-механічними і реологічними властивостями керамічна маса, без сторонніх жорстких вкраплень, придатна для формування У формувальному відділенні на шнекових і безшнекових пресах формують керамічні вироби певних форми і розмірів. Відформовані вироби сушать у камерних або тунельних сушарках, де вологість виробів з 18...22 % знижується до 10 %. Зниження вологості надає виробам достатньої міцності й дає змогу вкладати їх на випалювальні вагонетки в кілька рядів.

У процесі випалювання за високої температури утворюється рідка фаза, що склеює в єдиний моноліт окремі зерна керамічної маси, надаючи виробу після остигання «каменеподібних» властивостей.

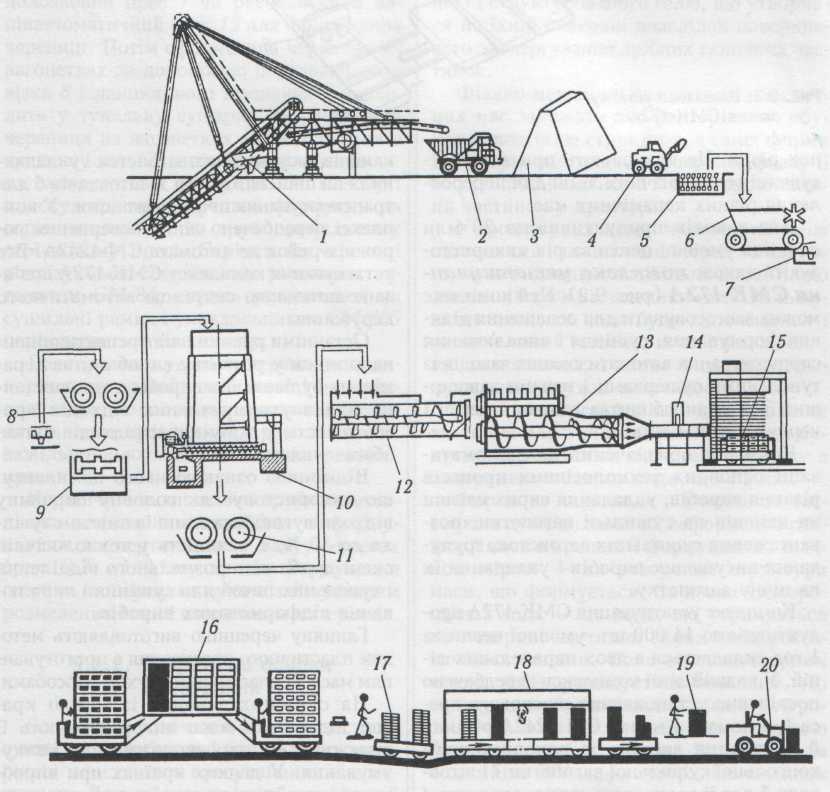

На рис. 9.1 подано схему заводу продуктивністю 30 млн. шт. цегли за рік.

Добута екскаватором 1 у кар'єрі глина перевозиться автосамоскидом 2, складується у відкритому сховищі 3 і навантажувачем 4 транспортується у глинороз-пушувач 5, де великі куски і грудки глини подрібнюються. Під глинорозпушувачем установлено ящиковий живильник 6, що забезпечує рівномірність подавання глини на технологічну лінію. Можуть бути встановлені також змішувач 7, камневиділювальні вальці 8, бігуни чи глинорозтирач 9. Після попереднього оброблення керамічна маса надходить у глинозапасник 10, який у разі непередбачених зупинок машин масопідготовчого відділення забезпечує безперебійну роботу шнекового преса 13.

Для більш ретельної підготовки керамічної маси часто використовують вальці 11 тонкого помелу і глинозмішувач з фільтрувальною головкою. Тонке подрібнювання глиняної маси є важливою технологічною операцією. Під час цієї операції руйнуються водоміцні оболонки, що з'єднують окремі зерна мінералів, що складають глину, внаслідок чого звільняються молекулярні зв'язки й навколо кожної частинки утворюється гідратна плівка, яка забезпечує як зчеплення, так і рухомість керамічної маси. Підготовлена керамічна маса надходить на формування в шнековий прес 13.

Відформований глиняний брус розрізується автоматом 14 різання і вироби вкладаються на сушильну вагонетку 15. Сушіння здійснюється в камерних сушарках 16. Після сушіння вироби перевантажуються на випалювальні вагонетки 17 і в печі 18 випалюються. Потім укладаються на піддон 19 і транспортуються на майданчик 20 відвантаження.

Ефективність оброблення керамічної маси на різних глинопереробних машинах

Рис. 9.1. Технологічна схема виробництва цегли

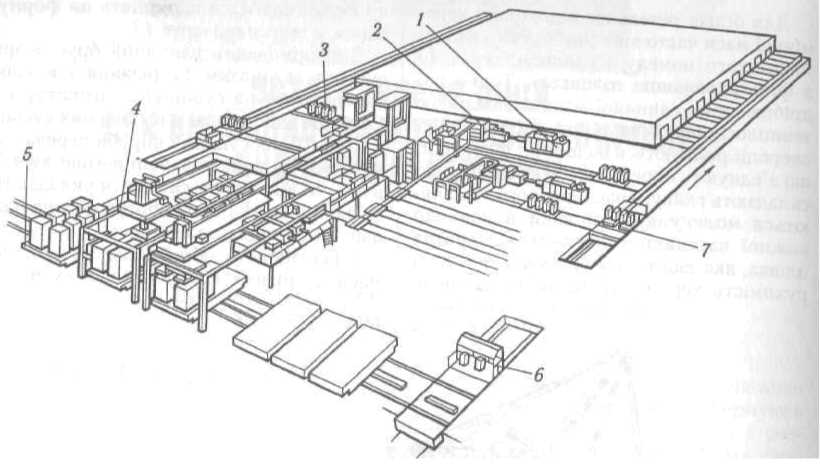

Рис. 9.2. Комплекс устаткування СМК-172А

різна. Це враховують при комплектуванні технологічних ліній для перероблення різних керамічних мас.

Для заводів продуктивністю 30 млн одиниць умовної цегли за рік використовують також комплекс устаткування СМК-172А (рис. 9.2). Цей комплекс можна застосовувати для оснащення ділянок формування, сушіння і випалювання споруджуваних автоматизованих заводів із тунельними сушарками і печами завширшки 3 м із виробництва глиняної цегли і керамічних каменів.

Комплекс призначений для автоматизації основних технологічних процесів різання виробів, укладання сирих цеглин чи каменів на сушильні вагонетки, розвантаження сушильних вагонеток, групування висушених виробів і укладання їх на пічну вагонетку.

Комплекс устаткування СМК-172 А продуктивністю 14 000 шт. умовної цегли за 1 год складається з двох паралельних ліній. У кожній лінії комплексу передбачено послідовне установлення шнекового преса 1, автомата 2 марки CM-1242А різання й укладання виробів із використанням консольної сушильної вагонетки З і штовхача 7 для її транспортування, автомата 4 марки СМК-284 розвантаження цегли і каменів із сушильних вагонеток і укладання їх на пічні вагонетки 5, штовхачів 6 для транспортування пічних вагонеток. У комплексі передбачено лінію повернення порожніх рейок до автомата СМ-1242А. Все устаткування комплексу СМК- 172А пов'язане загальною системою автоматичного керування.

Останніми роками найперспективнішим напрямком у розвитку виробництва керамічних будівельних виробів є використання паливоутримувальних відходів промисловості, у тому числі відходів вуглезбагачення.

Відмінною ознакою цього комплексу, що використовує як головну сировину відходи вуглезбагачення із вмістом вугілля до 10 %, є наявність у технологічній схемі дробильно-розмельного відділення і тунельних печей для сушіння і випалювання відформованих виробів.

Глиняну черепицю виготовляють методом пластичного пресування з приготуванням маси за пластичним і сухим способами.

На сучасних заводах із метою кращої підготовки маси використовують її вилежування, парозволожування і вакуумування. У деяких країнах при виробництві черепиці застосовують вивітрювання і виморожування глини протягом 5 - 7 років у закритих чи відкритих глинозапасниках або у творильних ямах.

На рис. 9.3, 6 наведено технологічну схему виробництва стрічкової і штампувальної черепиці. Глина надходить зі складу 1 у ящиковий подавач 2, що рівномірно подає її на похилий стрічковий конвеєр. Із конвеєра глина надходить у бігуни мокрого помелу 3- Після ретельного перероблення в бігунах глина транспортується похилим конвеєром у вальці тонкого помелу 4, а потім у стрічковий вакуум-прес 5. Верстат 6 розрізує стрічку на окремі частинки для передавання їх у штемпельний полозковий прес 7 чи револьверний напівавтоматичний прес 13 для формування черепиці. Потім сформована черепиця на вагонетках за допомогою передавального візка 8 і ланцюгового штовхача 9 надходить у тунельну сушарку 10. Висушена черепиця на вагонетках 11 передається в тунельну піч 12, а після випалювання — на склад готової продукції 14. Пазову і плоску стрічкові черепиці формують на горизонтальному чи трубопрофільному стрічковому пресі. Стрічки на черепиці розрізуються спеціальним різальним автоматом СМ-84; сирець укладається на сушильні рамки і укладальником СМ-665 перекладається на конвеєр.

Пазову штампувальну черепицю з одинарною чи подвійною бічною і поперечною закраїнами і двома шипами виготовляють штампуванням на револьверних, важільно-полозкових або ексцентрикових пресах.

Керамічні каналізаційні труби виготовляють пластичним способом із формуванням на вертикальних вакуум-пресах (рис. 9.3, а). Масу для їх формування готують попереднім сухим змішуванням розмелених глин і спісненням матеріалів.