- •Устаткування для виробництва в’яжучих матеріалів

- •6.1. Устаткування потокових технологічних ліній для виробництва гіпсу

- •Корисний переріз витка шнека

- •Потужність па валу електродвигуна

- •6.2. Устаткування для виробництва гіпсових виробів

- •6.3. Устаткування потокових технологічних ліній для виробництва вапна

6.3. Устаткування потокових технологічних ліній для виробництва вапна

Вапно є продуктом випалювання вапняків, основною складовою яких є вуглекислий кальцій СаСО2. Крім нього у вапняках міститься вуглекислий магній MgCO3, а також домішки піску, глини тощо.

Залежно від умісту глинистих вкраплень у випалюваних вапняках мають повітряне чи гідравлічне вапно. При з'єднанні випаленого вапна з невеликою кількістю води вапно гаситься й утворюється об'ємиста пухка маса у вигляді тонкого порошку, яку називають гашеним вапном. При змішуванні гашеного вапна з великою кількістю води утворюється пластичне вапняне тісто, призначене для приготування будівельних розчинів.

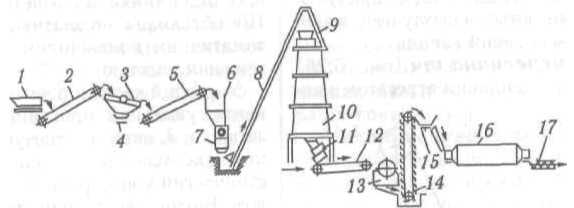

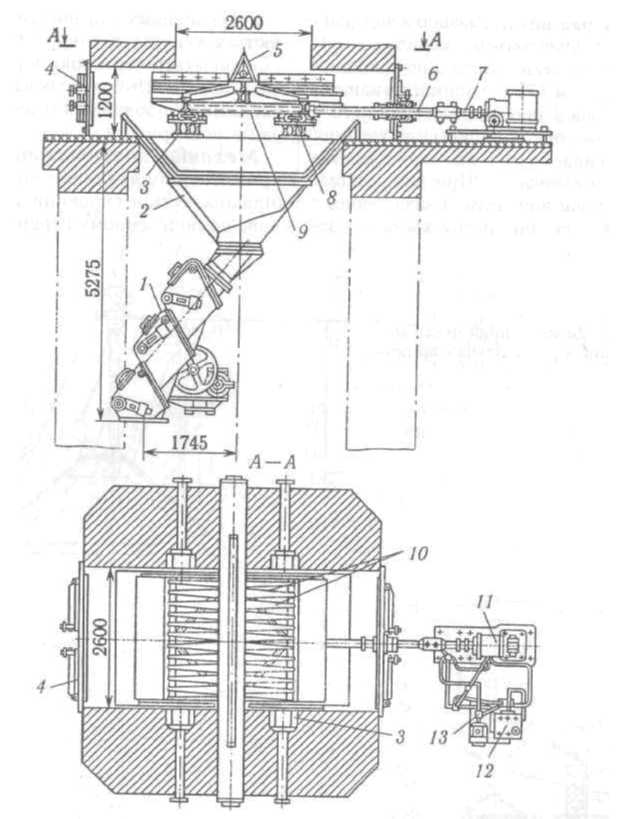

Технологічну схему виробництва меленого вапна у шахтних печах подано на рис. 6.25. Вапняк за допомогою живильника 1 і стрічкового конвеєра 2 спрямовується на вібраційний грохот З для сортування сировини. Дрібні фракції (відсів) поперечним конвеєром 4 направляються для перероблення на вапняне борошно, яке використовується в сільському господарстві для вапнування кислих ґрунтів або для інших цілей.

Ділова фракція (верхній клас) за допомогою конвеєра 5 розподіляється по бункерах 6, що має автоматичні вагові дозатори 7. Віддозовані компоненти (вапняк і паливо) за допомогою скіпового підйомника 8, установленого під кутом 65° до горизонту, і завантажувального пристрою 9 спрямовуються в шахтну пересипну піч 10, обладнану вивантажувальним пристроєм — шлюзовим затвором 11.

Випалений вапняк пластинчастим конвеєром 12 направляється у щокову дробарку 13 і далі вертикальним елеватором 14 за допомогою тарілчастого живильника 15 завантажується в кульовий млин 16. Мелене вапно гвинтовим 17 чи іншим конвеєром спрямовується на склад.

Вапняк випалюється в шахтних чи обертових печах. Як паливо в шахтних печах

застосовують кокс, кам'яне вугілля, торф, мазут і гази — природний, попутний, коксовий, змішаний, генераторний тощо. Вид палива і його якість впливають на спосіб спалювання в пічному агрегаті.

Для виробництва вапняку застосовують шахтні пересипні печі та печі з виносними топками. По висоті шахтні печі мають три зони: підігрівання, випалювання й охолодження. У пересипних печах вапняки і паливо завантажують по черзі, шарами, і паливо згоряє безпосередньо в шахті печі. У печах з виносними топками довгополуменеве паливо (торф, буре вугілля) згоряє у виносних топках, звідки продукти горіння спрямовуються в шахту печі, в якій міститься випалюваний вапняк.

10

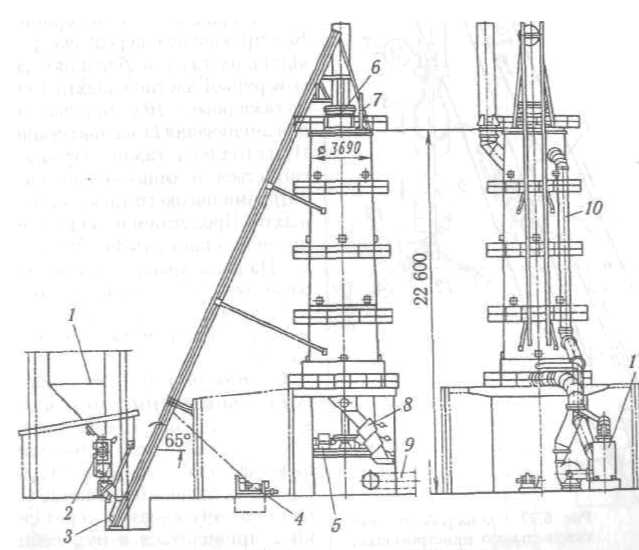

томатизованим завантаженням у піч шихти (вапняку з паливом). Шахта печі має зварну з листової сталі конструкцію (кожух), викладену всередині шамотною і вогнетривкою цеглою. Проміжок між кладкою і кожухом заповнений мінеральною ватою, керамзитовим гравієм тощо.

Живлення печі вапняком і паливом здійснюється з бункерів 1, розміщених над приямком скіпового підйомника. Зважені на автоматичних дозаторах 2 порції вапняку і палива подаються ковшем 3 у завантажувальний пристрій 6, розміщений у верхній частині шахтної печі. Ківш З скіпового підйомника піднімається лебідкою 4. Піч обладнана автоматикою, зокрема автоматичним покажчиком 7 рівня завантаження шихтою.

У нижній частині печі змонтований вивантажувальний пристрій зі шлюзовим затвором 8, який забезпечує герметичність печі при видачі обпаленого вапна на пластинчастий конвеєр 9 із металевим настилом. Вивантаження випаленого ванна регулюється зміною частоти обертання приводу 5 вивантажувального пристрою.

Піч працює в безперервному режимі. Конструкція печі передбачає рециркуляцію відхідних газів відбиранням їх (до 30 %) із верхньої частини шахти і спрямування по газопроводу 10 у змішувальну камеру 11 для змішування із засмоктуваним повітрям. Підготовлена газоповітряна суміш нагнітається зі змішувальної камери вентиляторами високого тиску в нижню частину шахти. Продуктивність шахтних печей, як правило, становить ЗО. ..200 т/добу вапняку. На випалювання умовного палива витрачається 16,5 % маси вапняку.

Граничні розміри кусків вапняку, що можуть випалюватися в шахтній печі, 25... 100 мм.

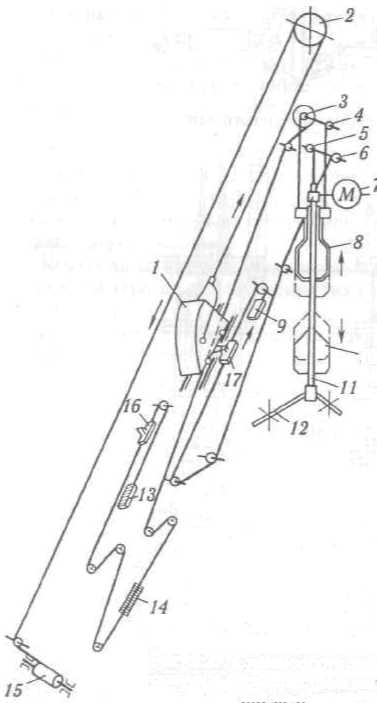

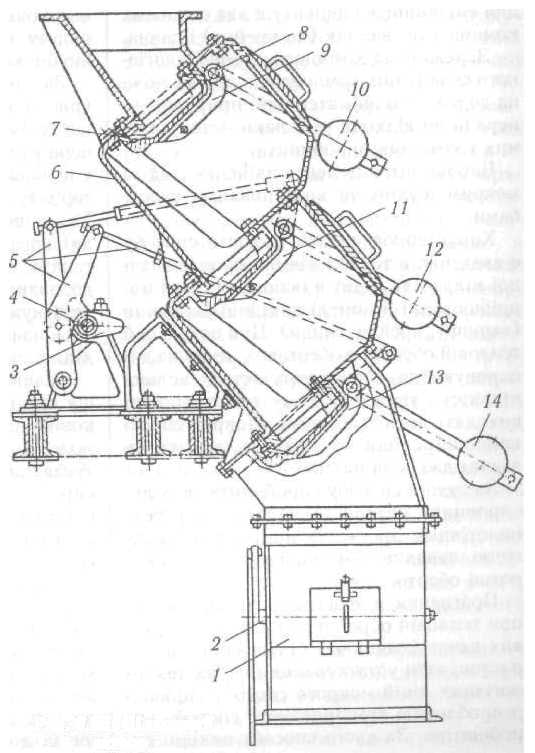

Скіповий підйомник із завантажувальним пристроєм (рис. 6.27) має вигляд зварної ферми, всередині якої покладені рейки для піднімання й опускання ковша-вагонетки місткістю 0,5. ..3,0 м3. Ківш 1 оснащений котками, закріплений на сталевому канаті й через систему блоків 2 приводиться в рух лебідкою 15 із приводом.

Скіповий підйомник і завантажувальний пристрій працюють у такий спосіб. При обертанні барабана лебідки 15 сталевий канат через блок 2 піднімає вгору ківш 1. Ківш 1, рухаючись рейками вгору, своїм виступом зачіплюється із зубом повзуна 16. Одночасно за допомогою каната і шківів 3 та 4 піднімається затвор 8. Шихта, завантажена раніше в приймальну лійку завантажувального пристрою, просипається в проміжне вмістище, випускний отвір якого закритий затвором 10.

Вийшовши із зачеплення з повзуном 16, ківш 1 продовжує підніматися по рейках скіпового підйомника, а затвор 8 під дією власної ваги опускається, закриваючи випускний отвір лійки. Потім ківш зачіплюється з повзуном 17 і за допомогою каната, блоків і шківів 5 та. 6 піднімає затвор 10 у верхнє положення. Під дією сили тяжіння шихта пересипається з проміжного вмістища на схили лотока 12. При подальшому русі вгору ківш виходить із зачеплення з повзуном 17, затвор 10 опускається і закриває випускний отвір проміжного вмістища завантажувального пристрою.

Наприкінці свого руху вгору ківш діє на кінцевий вимикач, перекидається і висипає шихту в приймальну лійку завантажувального пристрою. Кінцевий вимикач розриває коло живлення електродвигуна лебідки 15 і через реле часу вимикає електродвигун 7. Він за допомогою приводу і вертикального вала 11 повертає лотік 12 на кут 42° для рівномірного розподілу шихти по поперечному перерізу шахти. Вантажі 9, 13 і 14 призначені для регулювання натягу канатів.

Звільнившись від шихти, ківш повертається у вихідне (нижнє) положення і заповнюється черговою порцією сировини і палива. Після натискання пускової кнопки ківш почне рухатися вгору, і операція повториться.

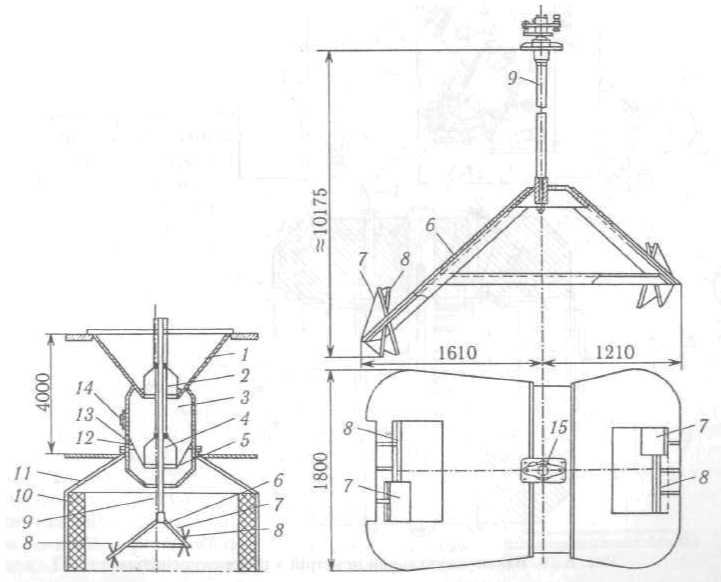

Механізм завантаження (рис. 6.28) призначений для рівномірного розподілу більших кусків сировини і твердого палива по поперечному перерізу шахти, завантаження більших кусків сировини у привісну зону печей, що працюють на газоподібному чи рідкому паливі, а також герметизації верху печі під час її завантаження. Механізм завантаження є зварним корпусом 13, що має два отвори, які під час роботи перекриваються верхнім 2 і нижнім 4 затворами. Корпус 13 змонтований на конусі 11, закріпленому у верхній частині печі 10. Усередині корпусу 13 нерухомо закріплений конус 12. У результаті утворюється вмістище 3, випускний отвір якого перекрито затвором 4. У корпусі 13 є люк 14 для проведення ремонтних робіт.

Важливою умовою надійної роботи печі є забезпечення її герметичності в процесі випалювання і рівномірний розподіл шихти по поперечному перерізу печі. Для цього в нижній частині вала 9 закріплені два профільованих лотоки (схили) 6 різної довжини.

Рис. 6.29. Вивантажувальний пристрій з рухомою решіткою

Механізм завантаження працює у такий спосіб. Вапняк і тверде паливо з приймальної лійки 1 при піднятому затворі 2 під дією сили тяжіння надходить у проміжне вмістище 3. Після припинення надходження вапняку і палива затвор 2 опускається і закриває випускний отвір лійки, а затвор 4 піднімається і шихта із вмістища З крізь отвір у вихідному вмістищі 5 висипається на двосхилий лотік 6. Після цього затвор 4 опускається і закриває випускний отвір вмістища 3, а лотік повертається навколо осі на кут 42°.

Під час руху по поверхні лотоків 6 (схилів) різної довжини куски палива і вапняку перемішуються, а потім відбійними пластинами 7 та 8 і вікнами в лотоках поділяються на три потоки — периферійний, привісний і проміжний. Унаслідок цього тверде паливо рівномірно розподіляється по поперечному перерізу шахти печі.

Вивантажувальний пристрій шахтних печей (рис. 6.29) складається з механізму вивантаження з приводом, бункера 2 з випаленим вапном і тришлюзовим затвором 1. У нижній частині шахтної печі розміщений механізм вивантаження, який має вигляд каретки 9, що робить зворотно-поступальний рух у межах 0...150 мм за допомогою гідравлічного приводу, який складається з гідроциліндра 11, бака 12, гідронасоса 1 3, штанги 6 і штока 7. Каретка 9 має котки 8, що пересуваються по рейках, встановлених на балках З-Колосники 10 закріплені на каретці похило і мають клиноподібну форму, завдяки чому відстань між ними в напрямі від центра до країв каретки збільшується. По середині шахти над нерухомою решіткою встановлена балка-розсікач 5. Під час руху каретки дрібні куски вапна провалюються в щілині між колосниками, а великі, сковзаючи по похилих колосниках, зсипаються то з одного, то з іншого боку решітки у бункер 2 і через перехідний лотік у шлюзовий затвор 1 надходять на конвеєр. При очищенні колосників користуються люком 4.

Така конструкція вивантажувального пристрою має гідравлічний привід решітки. Випускаються також шахтні печі з електромеханічним приводом.

Камери 6 тришлюзового затвора (рис. 6.30) однакові, розміщені послідовно й

Рис. 6.30. Шлюзовий затвор

обладнані клапанами 9, 11 і 13 з примусовими затискачами. Противаги 10, 12 і 14 щільно притискують клапани до горловин 7 камер, що унеможливлює просочування гарячого повітря з камери в камеру і назовні. Клапани, шарнірно підві -шені на осях 8, послідовно відкриваються тягами (важелями) 5, з'єднаними з кулачками З перемикального механізму. Кулачки 3 закріплені на валу 4, що приводиться в рух електродвигуном потужністю 1 кВт і черв'ячним редуктором.

Конструкція шлюзового затвора розрахована таким чином, що вапняк може пропускатися при відкритому клапані однієї камери; клапани двох інших камер у цей час закриті. Поворотний шибер 2 спрямовує потік випаленого матеріалу (вапняку) по лотоку 1 в робочий чи резервний конвеєр.