- •Устаткування для виробництва в’яжучих матеріалів

- •6.1. Устаткування потокових технологічних ліній для виробництва гіпсу

- •Корисний переріз витка шнека

- •Потужність па валу електродвигуна

- •6.2. Устаткування для виробництва гіпсових виробів

- •6.3. Устаткування потокових технологічних ліній для виробництва вапна

6.2. Устаткування для виробництва гіпсових виробів

Устаткування для виробництва гіпсокартону. Гіпс використовують для виготовлення різних будівельних виробів, наприклад гіпсокартону, блоків для перегородок і гіпсобетонних панелей.

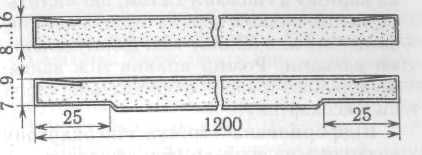

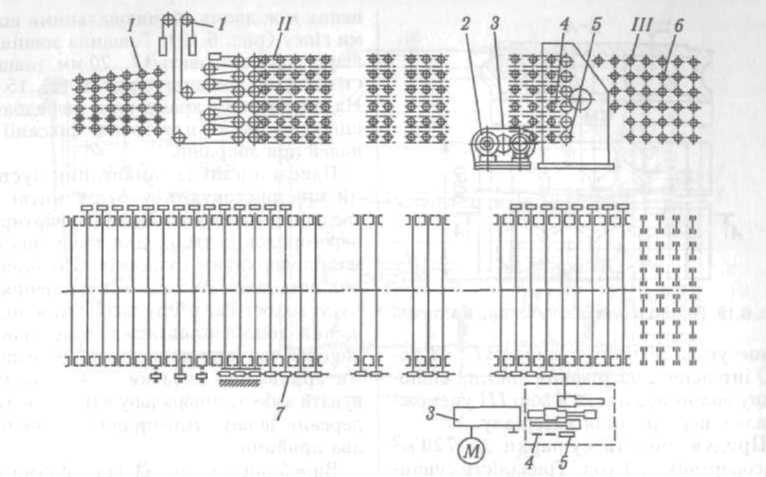

Гіпсокартон є листовим оздоблювальним матеріалом, виготовленим із будівельного гіпсу з мінеральними чи органічними добавками (чи без добавок) і картону, міцно з'єднаного з гіпсом. Гіпсове осердя листа облицьоване картоном так, що покритими картоном виявляються обидві поверхні та кромки, а непокритими залишаються тільки обрізні торці листа. Листи гіпсокартону випускають завдовжки 2700...3300 мм, завширшки 1200...1300мм і завтовшки 7, 10 і 16 мм (рис. 6.7).

Гіпсокартон застосовують для внутрішнього опорядження приміщень замість звичайної мокрої штукатурки стель і стін, а також для влаштування перегородок. Використання гіпсокартону значно прискорює виконання опоряджувальних робіт порівняно з обштукатурюванням мокрим способом, при якому крім часу на трудомістке виготовлення і нанесення штукатурного розчину потрібно тривалий час сушити обштукатурені поверхні.

Опоряджувальні роботи із застосуванням гіпсокартону найефективніші за швидкістю і трудомісткістю. Витрати робочої сили за такого способу робіт порівняно із застосуванням мокрої штукатурки зменшуються в 1,5 — 2 рази.

Гіпсокартон неспалимий і є добрим звукоізоляційним матеріалом.

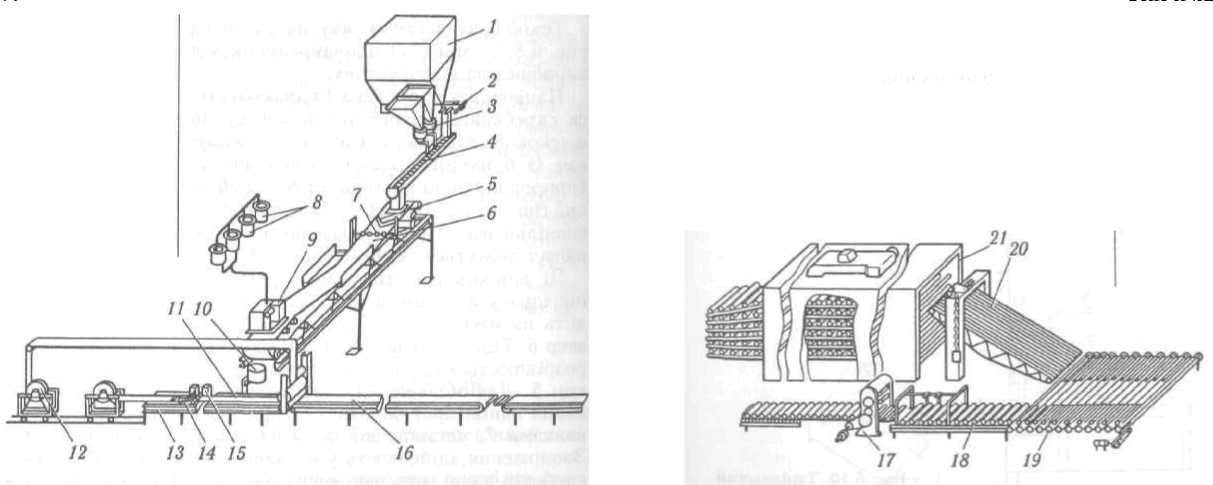

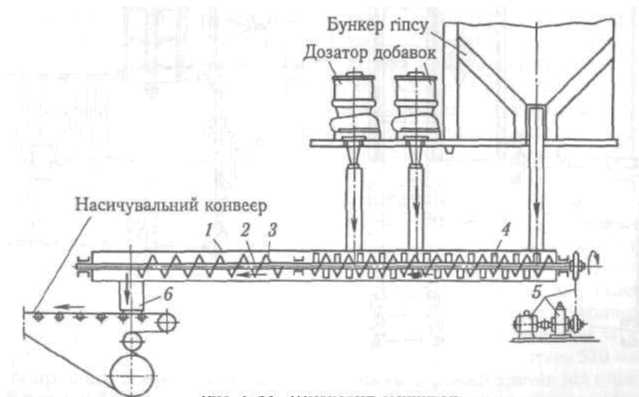

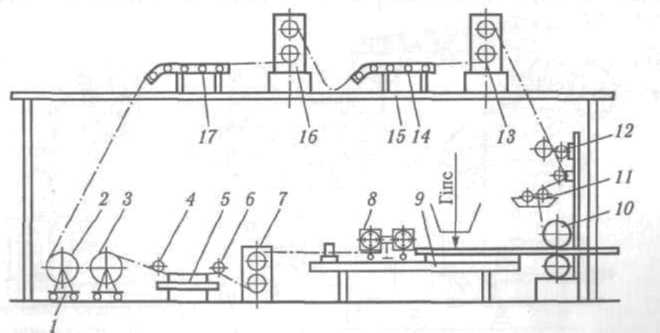

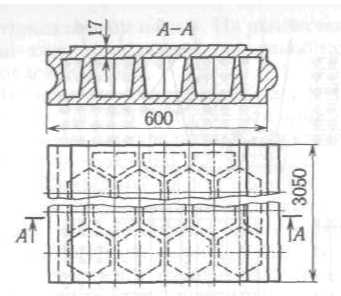

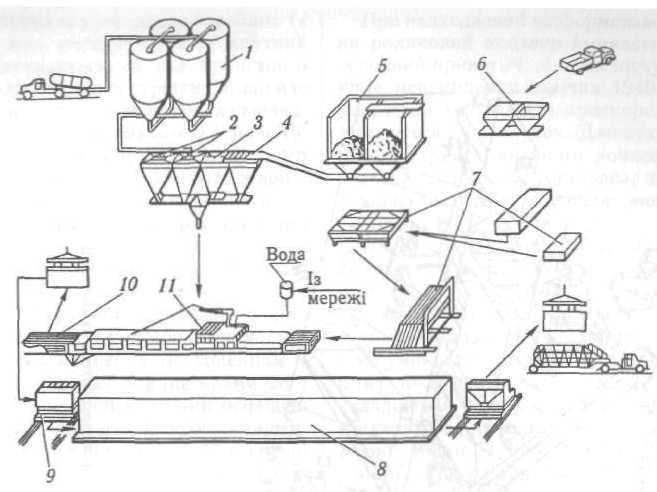

Технологічна схема, яку наведено на рис. 6.8, є однією з найпоширеніших для виробництва гіпсокартону.

Напівгідрат із бункера 1 спрямовується скребковим живильником 2 у сухий шнековий змішувач 4. Саме у цей змішувач із бункерів подають прискорювач (природний чи вторинний тонкоподрібнений гіпс і кухонну сіль) чи, якщо потрібно, сповільнювач. Прискорювач або сповільнювач дозується живильниками 3.

Зі шнекового змішувача суміш напівгідрату з певними добавками надходить на насичувальний стрічковий конвеєр 6. Гіпс з добавками, що надходить, розрівнюється на стрічці конвеєра плужком 5. Для збільшення поверхні змочування напівгідрат борознять рифленими валками 7, установленими за плужком. Зволоження здійснюють у металевій неглибокій вапні, яка наповнена водою чи розчином сульфітно-спиртової барди, через яку проходить стрічка

Рис. 6.7. Поперечні розрізи листів гїпсокартону

насичувального конвеєра із шаром напівгідрату. Верхня гілка стрічкового конвеєра рухається по дну ванни, нижня — під ванною. Наприкінці насичувального конвеєра встановлений пінороздавальник 9, що подає піну на зволожену гіпсову масу. Приготовляється піна в установці, яка складається із системи бачків із пропелерними мішалками 8 у них.

Із насичувального конвеєра маса надходить у гіпсомішалку 10 безперервної дії, в якій остаточно перемішується гіпсове тісто. З гіпсомішалки воно надходить на формувальний стіл 11, по якому рухається картон. Картон розмотується з рулонів, що розміщуються на візках 12 або встановлюються у супортах, прикріплених до рами формувального столу. Нижня стрічка картону проходить напрямний стіл 13, верстат 14 для різання і гальмування, верстат 15 для надрізання і надходить під лотік гіпсомішалки, що видає гіпсову масу.

Для утворення картонної «коробки» бічні кромки нижнього картону злегка надрізуються парними фрезами, після чого краї картону спеціальним пристроєм легко загинаються по лінії, обробленій фрезами. Під час проходження на формувальному столі гіпсове тісто розрівнюється і наклеюється верхній шар картону. Картон рухається по верхньому напрямному столу і проходить для відповідного натягування між гальмовими роликами. Перед надходженням під формувальний валик краї верхнього картону шліфуються наждаковими дисками і змазуються клеєм для склеювання із загнутими краями нижнього листа картону. Нижня стрічка картону з гіпсовим тістом, що міститься на ній, а також верхня стрічка картону затягуються в щілину між формувальними валками. Розмір щілини між валками дорівнює товщині формувальної стрічки гіпсокартону.

Відформована стрічка гіпсокартону надходить на конвеєр 16 тужавлення, що рухається зі швидкістю 12...18м/хв, і далі до автоматичного відрізного верстата 17, який періодично розрізує стрічку на окремі листи заданої довжини. За час руху стрічки на конвеєрі тужавлення гіпс надійно зчіплюється із картоном, гіпсове осердя затвердіває і набуває міцності, що дає змогу різати стрічку на окремі листи. За відрізним верстатом установлений роликовий прискорювальний конвеєр 18, що періодично рухається зі швидкістю 60 м/хв, завдяки чому створюються інтервали між окремими листами. Листи прискорювальним конвеєром подаються на передавальний стіл 19, призначений для розміщення листів попарно перед завантажувальним містком 20 сушарки і подавання їх на нього у певний момент. Листи завантажувальним містком автоматично передаються на роликові конвеєри шестиярусної сушарки 21.

Сушарка має вигляд тунелю із шести ярусів, розміщених один під одним привідних роликових конвеєрів. По ширині конвеєра розміщуються два листи. Сушіння здійснюється гарячим повітрям, що нагрівається паровими калориферами. Висушені листи знімаються з роликових конвеєрів сушарки вручну чи механізованим способом, укладаються на електрокари і відправляються на склад. Браковані листи подаються вилочним навантажувачем до верстата вторинного різання, на якому відрізуються браковані частини і заготовляються листи зменшених розмірів.

Основна частина технологічного устаткування цеху має приводи від електродвигунів постійного струму, завдяки чому можна змінювати в потрібних межах швидкості робочих органів машин і таким чином інтенсифікувати процес. Швидкості робочих органів машини змінює оператор з пульта керування.

Якість листів гіпсокартону залежить від правильного дозування компонентів при приготуванні формувальної маси. Рівномірна подача з бункера гіпсового порошку і дозування його здійснюються скребковим живильником, вмонтованим у донну частину бункера. Бункер для гіпсового порошку виготовляють із залізобетону чи металу. В нижній частині бункера над скребковим живильником є днище, в якому розміщені вікна. Кількість гіпсу, що надходить на скребковий живильник, регулюється шиберами. Швидкість руху ланцюга зі скребками регулюється з пульта керування залежно від швидкості руху формувальної стрічки і конвеєра тужавлення.

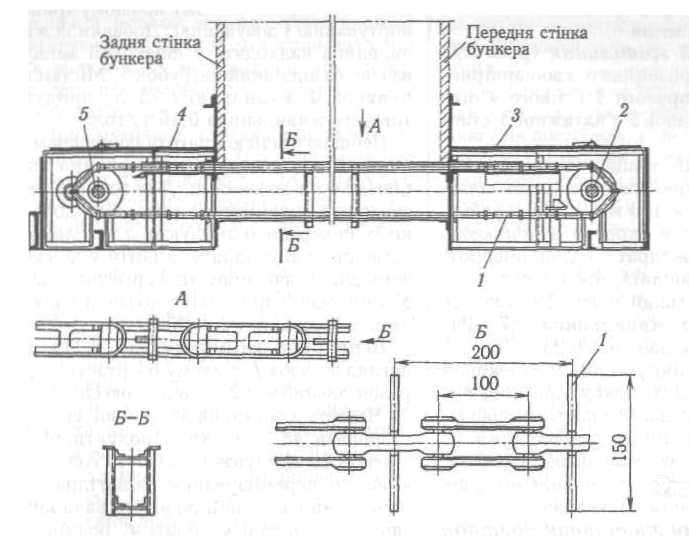

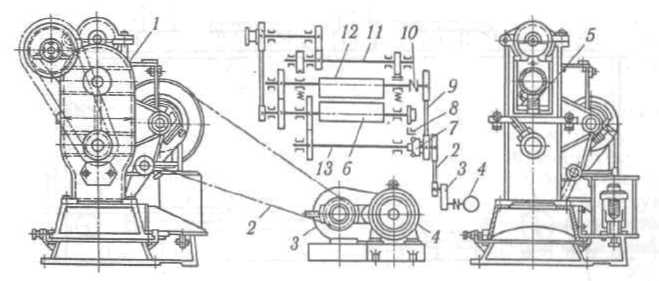

Скребковий живильник (рис. 6.9) складається з розбірного двошарнірного ланцюга 1, правого 3 і лівого 4 огороджень, привідної 2 і натяжної 5 станцій.

Двошарнірний ланцюг із кроком 100 (150) мм має приварені до лайок пластинки завдовжки 150 мм, які є скребками. Під час руху скребки захоплюють матеріал (напівгідрат) і при повороті ланцюга на привідній зірочці скидають його в змішувальний шнек. Потужність електродвигуна живильника 3,7 кВт. Швидкість руху ланцюга 0,25 м/с.

Разом із напівгідратом у шнековий змішувач надходить також прискорювач тужавлення. Добавки подаються живильниками-дозаторами, встановленими на початку шнекового змішувача. їх робота, як і робота скребкового живильника, регулюється з пульта керування.

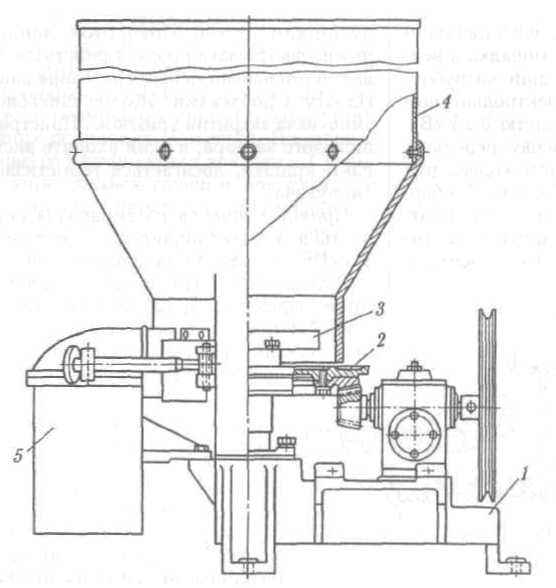

Тарілчастий живильник-дозатор (рис. 6.10) прискорювача складається з литої чавунної плити 1, на якій змонтовані привід, чавунний корпус живильника з регулятором подачі, мішалка з вертикальним валом і відвідний патрубок. Живильник оснащений електродвигуном постійного струму потужністю 0,25 кВт, від якого через клинопасову передачу, редуктор і конічні зубчасті колеса рух передається тарілці 2. Тарілка 2 обертається навколо осі, закріпленої в підп'ятнику. Над тарілкою закріплена чотирилопатева мішалка 3, що перемішує добавки і сприяє їхньому кращому транспортуванню і дозуванню. Добавки із живильника надходять у шнековий змішувач через відвідний патрубок 5. Місткість бункера 4 живильника 75 л, продуктивність живильника 0,16 т/год.

Першою стадією приготування формувальної маси є сухе змішування на-півгідрату з добавками. Для точності дозування і рівномірного розподілу добавки їх попередньо змішують з невеликою кількістю напівгідрату, а потім у шнековому змішувачі змішують із рештою маси. У змішувач напівгідрат і добавки надходять по окремих патрубках.

Шнековий змішувач (рис. 6.11) має вигляд жолоба 1, в якому обертається горизонтальний вал 2 із гвинтовою спіраллю 3. Частота обертання гвинтової спіралі становить 48,5 об/хв. Продуктивність шнекового змішувача до 6,7 т/год. Для кращого перемішування напівгідрату з добавками на першій половині вала крім гвинтової спіралі є лопаті 4, розміщені одна щодо одної під кутом 180°. До осі вала лопаті можуть установлюватися під будь-яким кутом. Поворотом лопатей можна регулювати продуктивність змішувача й інтенсивність перемішування напівгідрату з добавками. Жолоб шнекового змішувача закритий кришкою. Пристроєм піскового затвора, в який входить виступами кришка, досягається герметизація змішувача.

Привід 5 шнекового змішувача складається з електродвигуна потужністю 2,8 кВт, редуктора і ланцюгової передачі. Якість листів гіпсокартону значною мірою залежить від якості гіпсової маси, з якої формується основа листа. Тому приготування гіпсової маси є одним із найважливіших процесів виробництва.

Рис. 6.9. Скребковий живильник

у гіпсову масу декстрину, крохмалю чи сульфітно-спиртової барди. Сухий порошок декстрину, крохмалю чи сульфітно-спиртова барда у вигляді розчину подається на насичувальний конвеєр. Для зниження маси листів сухої штукатурки на 10...25 % у гіпсову масу, що міститься на насичувальному конвеєрі, вводять піну в кількості 1,1...2,8 л на 1 м2 , якщо товщина листа становить 8 мм, і 1,4.. .3,5 л при товщині листа 10 мм.

Зі шнекового змішувача напівгідрат із відповідними добавками надходить крізь лійку вивантажувального патрубка 6 на стрічку насичувального конвеєра, що рухається зі швидкістю 12...18 м/хв.

Попереднє замочування напівгідрату водяним розчином сульфітно-спиртової барди чи декстрину відбувається у ванні насичувального конвеєра при повільному проходженні стрічки з гіпсовим порошком, причому гіпс поглинає тільки потрібну для його гідратації кількість води.

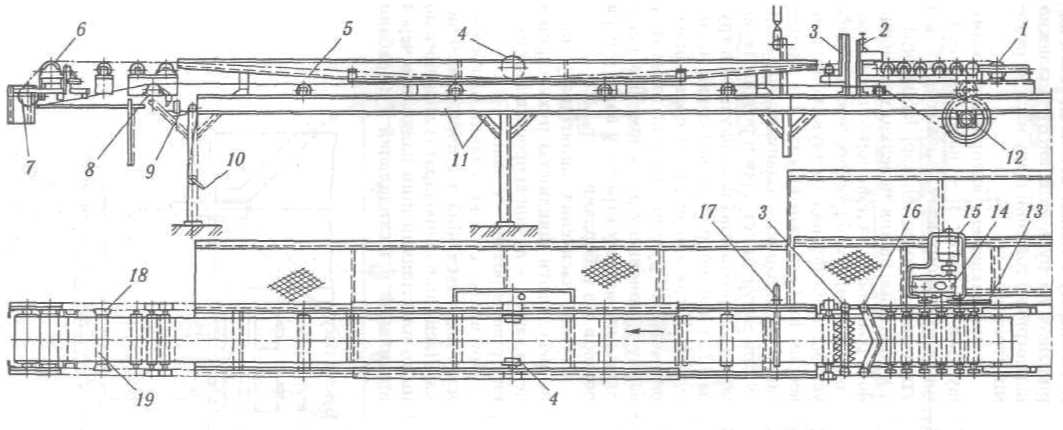

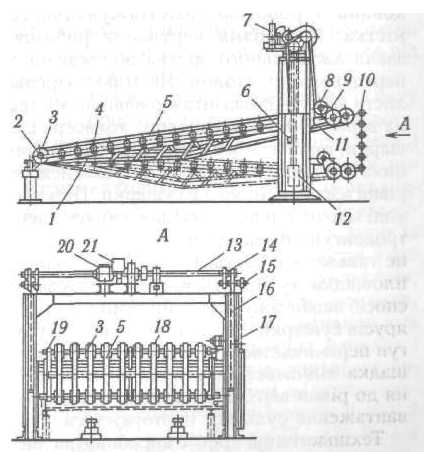

Насичу вальний конвеєр (рис. 6.12) є горизонтальним стрічковим конвеєром із шириною стрічки 900 мм, установленим на спеціальній металевій конструкції11. Над стрічкою насичувального конвеєра влаштований вирівнювач (плужок) 16, який рівномірно розподіляє масу по ширині стрічки. За допомогою піднімального механізму 2 можна встановлювати вирівнювач на будь-якій висоті (залежно від потрібної товщини шару маси на рухомій стрічці).

За вирівнювачем, як правило, розміщується борозник 3 — набір дисків на горизонтальному валу, призначений для утворення борозен на шарі напівгідрату з метою збільшення поверхні насичення його розчином. За допомогою піднімального механізму борозник може також установлюватися над насичувальним конвеєром на будь-якій висоті. Для запобігання розмиванню зовнішнього шару гіпсу при зануренні стрічки в розчин за борозником розташована зрошувальна труба 17, з якої обприскується сухий напівгідрат. Після зрошення поверхні змочений шар на рухомій стрічці входить у ванну 5, наповнену розчином. Для регулювання напряму стрічки у ванні є пара роликів 4 з ребордами.

Ступінь насичення напівгідрату можна регулювати швидкістю руху стрічки через ванну, величиною провисання стрічки і рівнем розчину у ванні.

Рис.6.11. Шнековий змішувач

Рис. 6.13. Роздавадьник піни

конвеєра в пропелерну гіпсомішалку. Нижня гілка стрічки очищується скребком 8. Під стрічкою конвеєра встановлене корито 9 для збирання відходів гіпсу. Корито періодично перекидається за допомогою лебідки 10.

Для спрямування стрічки конвеєра призначений відхильний ролик, який складається з трьох роликів, що самостійно обертаються на загальній осі: два з них конічні 18 і один — циліндричний 19. Загальна вісь усіх трьох роликів закріплена у вилці, що розташована на вертикальній осі, завдяки чому вилка разом із відхильним роликом може вільно повертатися при набіганні краю стрічки на один із конічних роликів і таким чином вирівнювати стрічку.

Привід насичувального конвеєра складається з електродвигуна 15 постійного струму потужністю 3,7 кВт, редуктора 14 і ланцюгової передачі 13 на вал привідного барабана 12. Натягування здійснюється гвинтовою станцією 1. Продуктивність насичувального конвеєра становить до 6 т/год.

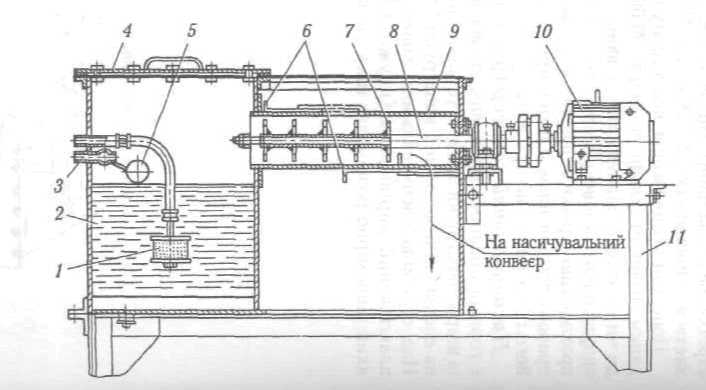

Піну приготовляють з казеїну, каустичної соди і каніфолі й додають у гіпсову масу для збільшення пористості гіпсового листа і, отже, зменшення її тепло- та звукопровідності. Установка для приготування емульсії складається з бака, обладнаного пропелерною піномішалкою, витратного бака і роздавальника піни. Пропелерна мішалка має два гвинти діаметром 180 мм із трьома лопатями. Частота обертання гвинтів 500 об/хв. Потужність електродвигуна 0,7 кВт.

Із витратного бака емульсія надходить по трубопроводу З у резервуар 2 роздавальника піни (рис. 6.13), що закривається кришкою 4. Усередину резервуара введений повітропровід з перфорованим наконечником 1 на кінці, через який під тиском подається повітря, що інтенсивно перемішує емульсію. Повітря спінює клеєканіфольну емульсію і видавлює піну, що утворилася, на стрічку насичувального конвеєра.

До трубопроводу 3 прикріплений поплавковий клапан 5, що підтримує рівень емульсії трохи нижче від труби 9. При підвищенні рівня емульсії вище потрібного поплавковий клапан перекриває трубопровід подачі емульсії. Поплавковий клапан, у свою чергу, зблокований з електромагнітом, який у разі різкого зниження рівня емульсії в резервуарі перекриває подачу повітря. У верхній і нижній частинах труби 9 вирізані поздовжні вікна, що перекриваються шиберами 6. При обертанні вала 8 лопаті 7 розсікають піну на окремі пластівці, які через нижнє вікно в трубі падають на стрічку насичувального конвеєра. Вал приводиться в рух електродвигуном 10 потужністю 1 кВт. Роздавальник піни встановлений на металоконструкції 11 в кінці насичувального конвеєра.

Місткість резервуара 450 л. Продуктивність роздавальника 80 л піни за 1 хв.

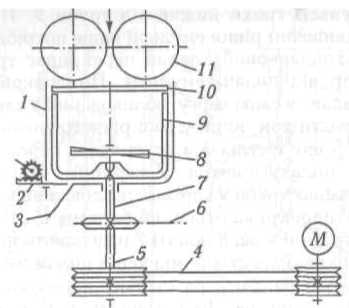

Завершальна операція з підготовки гіпсової маси до формування здійснюється в пропелерно-скребковій мішалці. У ній насичений розчином порошок напівгідрату разом з добавками перемішується до отримання однорідної маси. Пропелерно-скребкова гіпсомішалка встановлена над формувальним столом на металевій рамі, підвішеній до основної рами насичувального конвеєра.

Пропелерно-скребкова гіпсомішалка (рис. 6.14) складається з циліндричного корпусу 1, напрямних барабанів 11, пропелера 8, вилкоподібного скребка 9, заслінки 2 з рейковим механізмом і лотока 3 для видачі гіпсового тіста на картон. Корпус гіпсомішалки має вигляд зварного циліндра із корозійностійкої сталі. Знімне днище прикріплене до циліндра гвинтами. Гіпсове тісто випускається через прямокутне вікно в днище корпусу, що перекривається заслінкою з рейковим механізмом, і спрямовується по спеціальному лотоку на рухомий картон.

Напрямні барабани призначені для звуження потоку маси, яка рухається з насичувального конвеєра широкою стрічкою (900 мм), і спрямування її в резервуар гіпсомішалки діаметром 570 мм. Барабани мають окремий привід від електродвигуна постійного струму потужністю 1 кВт.

Рис. 6.14. Схема пропелерно-скребковаї гіпсомішалки

Вертикальний вал 5 із пропелером 8 приводиться в рух від електродвигуна постійного струму потужністю 4,4 кВт через клинопасову передачу 4. Вилкопо-дібний скребок, ширина якого дорівнює внутрішньому діаметру циліндра гіпсо-мішалки, запобігає налипанню гіпсового тіста на стінки циліндра. Для надання скребку більшої жорсткості до верхніх кінців вилки гвинтами прикріплено планку 10. Скребок закріплений на порожнистому валу 7, всередині якого розміщується суцільний вертикальний вал пропелера. Привід скребка здійснюється від електродвигуна постійного струму потужністю 2,5 кВт через клинопасову передачу, конічну зубчасту пару і ланцюгову передачу 6.

Вали пропелера і скребка обертаються в різні боки і з різною частотою: вал пропелера 500...700 об/хв і вал скребка З0...53 об/хв.

Вихід маси регулюється шибером. Шибер відкривається так, щоб із мішалки виходило стільки маси, скільки її надійшло з насичувального конвеєра. Цим забезпечується постійний рівень маси в гіпсомішалці.

Корисний об'єм резервуара гіпсомішалки становить 0,15 м3 продуктивність 5,5...6,0 м3/год.

Важливим показником якості гіпсової маси є терміни тужавлення. Вони значною мірою визначають якість листів штукатурки і продуктивність конвеєра. Терміни тужавлення гіпсової маси слід регулювати не тільки введенням добавок сповільнювача або прискорювача, а й керуванням роботою насичувального конвеєра і гіпсомішалки. Швидкість руху стрічки насичувального конвеєра з гіпсовою масою регулюється за допомогою електродвигуна постійного струму. Це дає можливість для гіпсового в'яжучого матеріалу з уповільненими термінами тужавлення знижувати швидкість руху стрічки насичувального конвеєра і таким чином подовжувати терміни насичення напівгідрату розчином, а для гіпсового в'яжучого матеріалу з прискореними термінами тужавлення можна збільшувати швидкість її руху.

Для того щоб при цьому забезпечити однакову продуктивність, потрібно відповідно регулювати товщину чи ширину шару напівгідрату, що подається па насичу-вальний конвеєр. Пропелерна гіпсомішалка так само, як і насичувальний конвеєр, працює від окремого електродвигуна з регульованою частотою обертання. Від частоти обертання пропелера залежить тривалість перебування маси в мішалці, що також впливає на її терміни тужавлення.

Оскільки устаткування для приготування гіпсової маси є громіздким, а гіпсомішалка пропелерного типу не завжди забезпечує потрібну якість маси і часто простоює через тужавлення в ній гіпсу, розроблено нову схему приготування гіпсової маси із застосуванням гіпсомішалки безперервної дії. В цій гіпсомішалці одночасно відбуваються насичення гіпсу водяним розчином і ретельне перемішування маси. Гіпсовий розчин надходить із гіпсомішалки безперервно. Ця гіпсомішалка замінює насичувальний конвеєр і пропелерно-скребкову гіпсомішалку.

Завдяки інтенсивному перемішуванню гіпсовий розчин значно насичується повітрям, що веде до збільшення пористості і, отже, до зменшення маси приблизно на 8...10 %.

Підготовка картону і нанесення на нього приготовленого гіпсового тіста здійснюється на спеціальному агрегаті — формувальному столі.

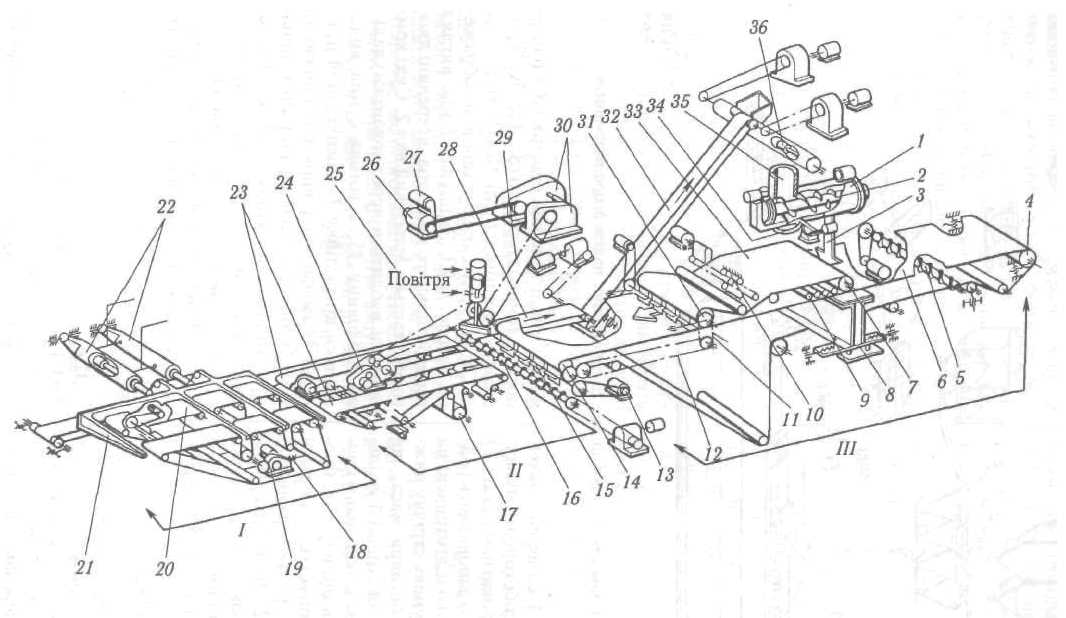

Формувальний стіл (рис. 6.15) складається з таких основних вузлів: каркаса (рами), верстатів для підготовки нижнього і верхнього картону і механізму для формування листів гіпсокартону.

На візках 1 до формувального столу в бобінах 2 і З подається картон. Картон нижнього шару з бобіни З надходить на напрямний стіл 5, де його притискують роликами 4 і 6 для надання йому горизонтального положення. З напрямного столу картон проходить верстат 7. На цьому верстаті картон розрізують на смуги потрібної ширини. Обрізані кромки видаляються. Потім стрічка картону надходить на верстат 8, де він підрізається двома абразивними кругами, які вибирають канавки в листі картону. Після виходу із верстата підрізування картон загинається краями догори, утворюючи коритоподібне вмістище для наступного заповнення на столі завантаження 9 гіпсовим тістом, що надходить безперервним потоком із пропелерної мішалки.

Картон верхнього шару подається з бобіни 2 на передній напрямний стіл 17 і далі на верстат 16 для обрізування кромок. Верстат для обрізування картону з'єднаний ланцюговою передачею з гальмовим верстатом 13, що забезпечує синхронність обертання обох верстатів. Гальмові верстати призначені для натягування рухомої стрічки картону і відрізняються від верстатів для різання картону тим, що не мають дискових ножів.

Розрізаний картон надходить на задній напрямний стіл 14 і далі на гальмовий верстат 13. Усе обладнання для підготовки картону верхнього шару змонтовано на верхньому ярусі каркаса 15 формувального столу. Пройшовши гальмовий верстат, картон верхнього шару надходить на верстат 12 для шліфування абразивними кругами кромок картону для кращого зчеплення верхнього шару картону з нижнім і забезпечення якісної поверхні облицювальної плити.

Картон з підготовленими кромками роликом клейового верстата 11 змащується на кромках рідким склом чи декстрином і потім, обгинаючи верхній формувальний валок 10, спрямовується в зазор між формувальними валками, де склеюються верхній і нижній листи картону й остаточно калібрується гіпсокартонна стрічка. Товщина листа гіпсокартону регулюється зазором між формувальними валками. Він повинен мати по всій довжині валків чітко визначений розмір, оскільки порушення цієї вимоги призведе до випуску різного за товщиною (перерізом) гіпсового листа.

Рис. 6.15. Формувальний стіл

стрічки до автоматичного відрізного верстата. Конвеєр складається з послідовно встановлених двох стрічкових і трьох привідних роликових конвеєрів. Стрічкові й роликові конвеєри мають індивідуальні приводи. Ширина гумової стрічки стрічкового конвеєра 1400 мм, товщина 12,5 мм. Швидкість руху гіпсової стрічки на конвеєрі тужавлення приблизно 12...18 м/хв.

Сформована гіпсова стрічка після виходу її з формувальних валків потребує обережного використання. Провисання конвеєрної стрічки може спричинити деформацію гіпсової стрічки. У момент виходу гіпсової стрічки з формувальних валків тільки починаються тужавлення гіпсу і зчеплення його з картоном. Тому ролики, що несуть робочу гілку стрічки, на початку першого стрічкового конвеєра на довжині 1800 мм установлюють майже впритул один до одного з кроком 75 мм, далі ролики встановлюють із кроком 150 мм. У міру руху гіпсової стрічки конвеєром відбувається подальше наростання міцності гіпсу і підсилюється зв'язок осердя з картоном. Отже, на другому стрічковому конвеєрі ролики встановлюють уже з кроком 300 мм.

Точне спрямування гумової стрічки є дуже важливою і необхідною умовою надійної роботи стрічкового конвеєра. Спрямовують гумову стрічку самовстановлювальні ролики. На початку першого конвеєра на робочій (верхній) гілці для створення тиску на верхній лист картону і надання гіпсовій стрічці рівної поверхні, а також для забезпечення приклеювання кромок установлюють два спеціальних гладильних пристрої (праски). Праски є латунними плитами розміром 1300 х 300 мм. Доцільно першу праску встановити на відстані 15...20 м від початку конвеєра.

За стрічковими конвеєрами встановлені три роликових конвеєри, що мають індивідуальні приводи. Довжина конвеєрів 15475, 14400 і 15475 мм. Привід кожного роликового конвеєра складається з електродвигуна постійного струму потужністю 1 кВт, редуктора, ланцюгової передачі та зірочки, закріпленої на валу привідного барабана.

Між привідним і хвостовим барабанами натягнуто гумову стрічку завширшки 300 мм, що забезпечує привід роликів. Верхня гілка цієї стрічки проходить між двома рядами роликів: верхніх завдовжки 1500 мм і нижніх завдовжки 500 мм. Під час руху стрічка захоплює тертям верхні ролики, що несуть гіпсову стрічку. Для підтримання зворотної гілки гумової стрічки встановлений другий ряд коротких роликів. Довгі ролики розміщені з кроком 300 мм, а короткі — з кроком 600 мм.

Рис.16. Автоматичний відрізний верстат

дається з таких основних вузлів: привідного вала з муфтою 7 вільного ходу, нижнього 6 і верхнього 12 зубчастих ножів, литої чавунної станини 1 і вала 11 з ексцентриками. Привід верстата здійснюється від електродвигуна 4 постійного струму потужністю 1,6 кВт через редуктор 3 і ланцюгову передачу 2.

Періодичність приведення в дію ножів залежить від заданої довжини листів гіпсокартону, що відрізаються. Вал верхнього ножа встановлений у підшипниках, що переміщуються в напрямних станини 1 і спираються на пружини 5. Корпуси підшипників нижнього ножа нерухомі. За один оберт вала 11 з ексцентриками верхній ніж робить два оберти, при цьому за перший оберт верхнього ножа відбудеться надрізання, а за другий — гіпсова стрічка буде повністю відрізана, оскільки у цей час ексцентрики вала 11 почнуть впливати на рухливі підшипники вала верхнього ножа.

Муфта 8 вільного ходу, що безперервно обертається, зв'язана ланцюговою передачею 9 із фрикційною муфтою 10, що розміщується на валу верхнього ножа. Фрикційна муфта призначена для гальмування і фіксації у певному положенні вала верхнього ножа. Муфта вільного ходу розміщується на валу 13, який періодично вмикається собачкою 8, з'єднаною системою важелів з електромагнітом. Електромагніт електрично зблокований з електровимикачем, установленим на прискорювальному роликовому конвеєрі. При набіганні кромки відрізаного гіпсового листа на електровимикач електромагніт утягує осердя, з'єднане системою важелів із собачкою, яка вмикає муфту вільного ходу. При цьому різальні ножі повертаються і розрізують гіпсову стрічку.

Прискорювальний конвеєр призначений для автоматичного відмірювання гіпсових листів по довжині, вмикання автоматичного відрізного верстата і створення інтервалу між відрізаними гіпсовими листами. Для цього гіпсовому листу, швидкість якого при надходженні на прискорювальний конвеєр становить 12... 18 м/хв, надається швидкість 60 м/хв. Завдяки інтервалу в часі, що утворився, забезпечується можливість пересування гіпсового листа на передавальному столі до завантажувального містка.

Передавальний стіл призначений для приймання гіпсових листів з прискорю-вального конвеєра і передавання їх на завантажувальний місток шестиярусної конвеєрної сушарки. Завантажувальний місток призначений для одночасного приймання двох гіпсових листів із передавального столу і спрямування їх по окремих ярусах конвеєрної сушарки.

Завантажувальний місток (рис. 6.17) складається з хитної площадки, підйомника (піднімального механізму) і буферів.

Хитна площадка має вигляд зварної рами 1, що повертається на деякий кут навколо шарніра-осі 2. На площадці 11 змонтований привід пасів площадки, що складається з електродвигуна 8 потужністю 1 кВт, клинопасової 9 і ланцюгової передач. Паси площадки рухаються безперервно зі швидкістю 60 м/хв. Швидкість підйому площадки 13,2 м/хв. Привідний вал 18 установлений у трьох підшипниках 19, змонтованих на рамі хитної площадки. На привідному валу і шарнірі-осі закріплені шківи 3, між якими натягнуті нескінченні паси 5.

Рис. 6.17. Завантажувальний місток

На рамі встановлені холості ролики 4, що запобігають провисанню пасів.

Підйомник — це П-подібна розбірна станина, на верхній балці якої змонтований привід, що складається з електродвигуна 20 потужністю 2,8 кВт і редуктора 21. Привід має електромагнітне гальмо 7, змонтоване між електродвигуном і редуктором. На кінцях горизонтального вала 13 насаджені зірочки 14, на які надягнуті вантажні ланцюги 16; кожен із ланцюгів підтримує одним кінцем хитну площадку 11, а другим — вантажі 12. Вантажі врівноважують рухому частину містка (хитну площадку). Для більшої гарантії і запобігання падінню хитної площадки у разі обриву ланцюга 16 додатково встановлені металеві канати, що зв'язують хитну площадку з вантажем 12. У подвійній зірочці 15 одна зірочка зачіплюється з вантажним ланцюгом 16, а на другу зірочку надітий ланцюг 17 із контактами 6. Контакти вмикають електродвигун 20 і після досягнення площадкою крайнього положення перемикають підйомник на зворотний хід.

На початку роботи площадка встановлена напроти верхнього ярусу 10 сушарки. Робота підйомника електрично зблокована з роботою завантажувального містка. Механізми керування роботою завантажувального містка зблоковані з передавальним столом. Як тільки гіпсові листи зійдуть із завантажувального містка на верхній ярус роликового конвеєра сушарки, вмикається електродвигун підйомника і площадка починає опускатися до рівня наступного ярусу сушарки. При підході площадки до наступного ярусу електродвигун вимикається, а електромагнітне гальмо вмикається, після чого хитна площадка зупиняється. У такий самий спосіб завантажуються листами всі шість ярусів сушарки. Після цього електродвигун перемикається на зворотний хід, площадка піднімається у вихідне положення до рівня верхнього ярусу і процес завантаження сушарки повторюється.

Технологічний процес виробництва листів гіпсокартону завершується їхнім сушінням — видаленням надлишкової вологи, що залишилася після гідратації напівводяного гіпсу. В сушарку листи надходять з вологістю 32...42 %, на виході із сушарки вологість листів має бути не більш як 2 %.

У процесі сушіння потрібно видалити з кожного 1 м2 штукатурки до 3,0...3,2 кг вологи. За досягнутої погодинної продуктивності 800...900 м2/год гіпсокартону в сушарці видаляється 2700...2900 кг вологи за 1 год. Сушіння листів гіпсокартону є однієї з найвідповідальніших операцій у технологічному процесі виробництва. Порушення режиму сушіння може призвести до відклеювання картону і дегідратації гіпсового осердя, тобто до браку. При цьому слід ураховувати, що вже за температури 343.. .353 К починається зневоднювання гіпсу, що спричинює зниження міцності листів гіпсокартону. Отже, не допускається перевищувати цю температуру листів. При правильному введенні режиму сушіння підвищується зв'язок картону з гіпсовим осердям, а це, у свою чергу, зумовлює високу механічну міцність листів гіпсокартону. На заводах з виробництва гіпсокартону встановлені шестиярусні тунельні сушарки, які працюють безперервно. Довжина тунелю 67 м, ширина 3,5 м, висота 2,3 м. На кожному ярусі розміщуються по ширині два листи, а по довжині — 60.. .65 м листів гіпсокартону.

По довжині сушарка поділяється на три зони. У першій — живильній зоні (разом зі стороною завантаження), що займає близько 1/4 довжини тунелю, нагріте повітря рухається назустріч листам (протитечія), у другій — сушильній і третій — розвантажувальній зонах повітря рухається паралельно руху листів (прямотечія).

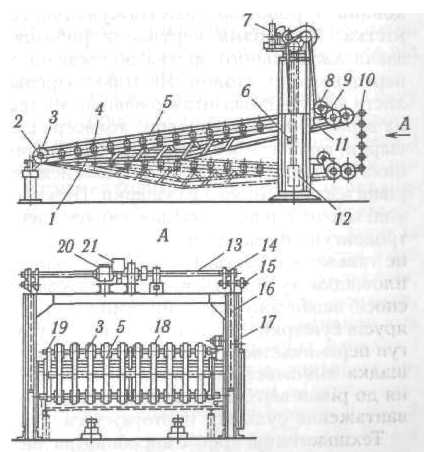

У шестиярусній конвеєрній сушарці (рис. 6.18) гіпсові листи пересуваються двома рівнобіжними потоками одночасно по всіх шести ярусах роликових конвеєрів.

Конвеєрна сушарка складається з таких основних вузлів: каркаса (рами) з обшивкою, привідного роликового конвеєра, приводу, калориферів для

нагрівання повітря, вентиляційних установок для нагнітання і циркуляції гарячого повітря, паропроводу гострої пари і конденсато-проводу зі станцією вторинного пароутворення. Сушарка оснащена приладами теплового контролю.

Каркас (рама) сушарки є збірною металоконструкцією. Для усунення втрат теплоти каркас і повітропровід обшиті спеціальними ізоляційними плитами. Ці плити складаються із шару мінеральної вати, обшитої листовою оцинкованою сталлю. На каркасі сушарки по обидва боки встановлені на шарнірах двері (подвійні й одинарні) з обшивкою з ізоляційних плит.

Привідний конвеєр складається з шести ярусів роликів, по яких рухаються гіпсові листи, і натяжної станції 1.

Живильна зона 1 має роликові конвеєри, розміщені променеподібно, що створює зручніші умови роботи із заповнення сушарки завантажувальним містком. Розвантажувальна зона III видачі готової продукції має роликові конвеєри, нахилені донизу для полегшення вивантаження гіпсових листів.

Кожен ярус роликових конвеєрів приводиться в дію окремим ланцюгом 7, що натягується натяжною станцією 1. Привід ланцюга роликів забезпечується від електродвигуна 2 через редуктор 3, ланцюгову передачу 4 і спеціальний редуктор 5. У вихідній частині розвантажувальної зони встановлені непривідні роликові конвеєри 6, по яких плити скочуються під дією сили тяжіння.

Повітря для сушіння надходить із цеху через торцеві боки сушарки і нагрівається теплотою від парових калориферів і радіаторів. Підігріте калориферами повітря надходить у кожну зону через підвідні короби, установлені з обох боків сушарки. Друга пара таких самих коробів призначена для видалення повітря з тунелю. Шість відцентрових вентиляторів, установлених на перекриттях сушарки, забирають свіже повітря, перемішують його в сушарці та повітряних каналах і видаляють із сушарки відпрацьоване вологе повітря. У сушарці підтримується такий температурний режим: у зоні І 418...428 К, у зоні ІІ - 423...428 К, а в зоні ІІІ - 393...408 К. Такий режим за-

Рис. 6.19. Гіпсова плита із замкненими пустотами

безпєчує на початку сушіння (І і ІІ зони) інтенсивне нагрівання листів і відповідну вологовіддачу, а в зоні III унеможливлює перегрівання матеріалу.

Продуктивність сушарки до 720 м2 гіпсокартону за 1 год. Тривалість сушіння 45...80 хв.

Ефективним матеріалом для перегородок є гіпсова плита із замкненими пустотами (стільниками). Такі плити випускають різних розмірів, наприклад 3050 х 600 мм, завтовшки 80, 90 і 100 мм. За конструкцією плити незалежно від їхньої товщини є порожнистим осердям із шестигранних чарунок, ув'язнених між двома облицювальними шарами гіпсу (рис. 6.19). Товщина зовнішніх шарів гіпсу становить 17... 20 мм, товщина стінок стільникових чарунок 12... 15 мм. На поздовжніх краях плит передбачені шпунти і фаски для точної фіксації панелей при збиранні.

Панелі з плит із замкненими пустотами використовують у будівництві для зведення міжкімнатних і міжквартирних перегородок, а також для зовнішніх стін малоповерхових будинків. Водонепроникність плит досягається введенням у масу водостійких емульсій. Для підвищення теплоізоляційних властивостей панелей чарунки заповнюють піногіпсом. Як армувальні добавки можна застосовувати азбест, мінеральну вату, скловату і деревну вовну. Плити виготовляють за два прийоми.

Виробництво плит із замкненими пустотами, технологічну схему якого показано на рис. 6.20, відбувається у такий спосіб.

Спочатку відформовують першу, стільникову частину разом з одним лицьовим шаром і після затужавлення гіпсу її опускають стільниками вниз у другу опалубку, заповнену тонким шаром гіпсового розчину з добавками армувальних волок-

Рис. 6.20. Технологічна схема виробництва гіпсових плит із замкненими пустотами: 1 — дозатор води; 2 — дозатор гіпсу; 3 — гіпсомішалка; 4 — роликовий конвеєр; 5 — формувальна установка.; 6 — тельфер

Рис. 6.21. Формувальна установка для виготовлення гіпсобетонних, плит із замкненими пустотами

нистих речовин. Після заливання розчином першої частини форми в неї опускається спеціальний вакуум-щит, що несе кілька рядів гумових пуансонів, з'єднаних системою повітроводів із вакуумною установкою. У крайньому нижньому положенні вакуумного щита всі денця пуансонів не досягають площини дна форми на 17 мм. Таким чином утворюється один суцільний лицьовий шар панелі.

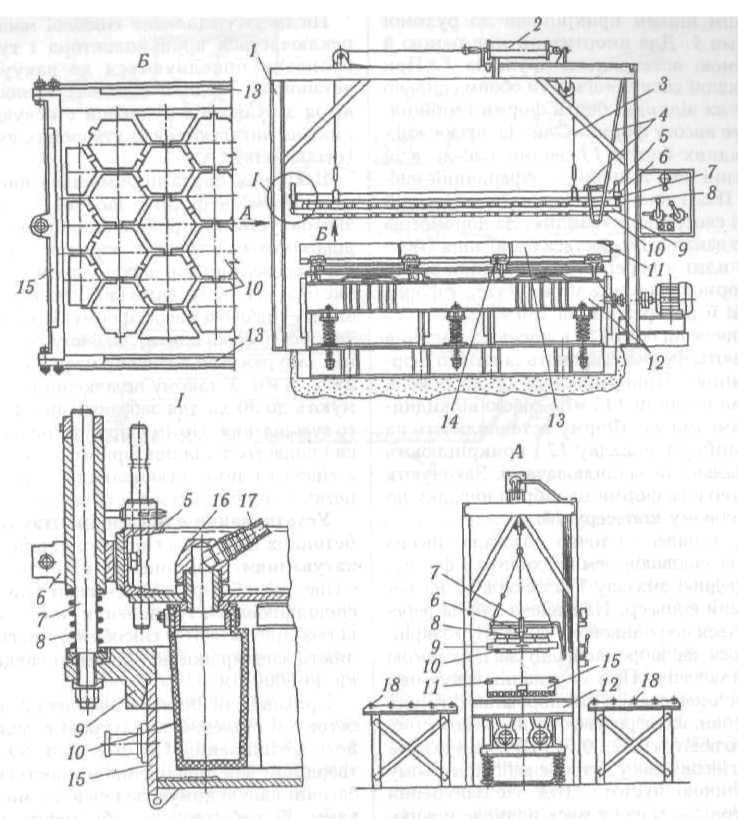

Формувальна установка (рис. 6.21) складається з металевого каркаса 1 з установленим на ньому пневматичним циліндром 2, шток якого через систему важелів, блоків і канатів 3 зв'язаний з вакуумною плитою. Вакуумна плита є зварною рамою 5. У донній частині її вмонтовані штуцери 16, приєднані за допомогою гнучких шлангів 17 до загального шланга 4, під'єднаного до компресора і вакуумного насоса. Знизу вакуумної плити закріплені гумові пуансони 10, призначені для утворення пустоти (стільників) у формувальній плиті.

Рама має кронштейни 6, в яких закріплені напрямні скалки 7. Ці скалки своїм нижнім кіпцем прикріплені до рухомої обойми 9. Для амортизації між рамою й обоймою встановлена пружина 8. При опусканні вакуумної плити обойма щільно сідає на відкидні борти форми і ніби нарощує висоту форми. Один із поздовжніх відкидних бортів 13 форми має по всій довжині паз, а інший — сферичний виступ. Паз і виступ утворюють у гіпсовій плиті своєрідний «замок». За допомогою цього замка здійснюється складання (монтаж) плит у перегородці. Завдяки замку відформована плита утримується у формі у разі її повертання на 180°.

Поперечні борти 15 гладенькі і виступів не мають. їх виготовляють із литого дюралюмінію. Прикріплюють їх до основи форми петлями 14 і між собою відкидними замками 11. Форму встановлюють на вібраційну площадку 12 і прикріплюють спеціальними захоплювачами. Закочують і викочують форми на віброплощадку по роликовому конвеєру 18.

Підготовлена і точно дозована гіпсова маса із заповнювачем надходить у форму, попередньо змазану і встановлену на роликовий конвеєр. Наповнена форма пересувається по роликовому конвеєру і закріплюється на віброплощадці за допомогою захоплювачів. При опусканні вакуумної плити змонтовані в ній порожнисті гумові пуансони, що перебувають під тиском стисненого повітря 0,02.. .0,04 МПа, занурюються в гіпсову масу, утворюючи при цьому стільникові пустоти. Під час занурення пуансонів у гіпсову масу починає працювати віброплощадка із закріпленою на ній формою. Завдяки вібрації з частотою 46,6 Гц і амплітудою 0,4...0,6 мм пустоти між пуансонами краще заповнюються гіпсовою масою. Тривалість вібрації 2...3 хв.

Вібрація припиняється після установлення вакуумної плити на борти форми і опускання пуансонів у гіпсову масу на потрібну глибину (не досягаючи дна форми на 12 мм). Після вібрації протягом 10... 12 хв гіпсова маса тужавіє.

Кількість гіпсової маси, що заливається, беруть із таким розрахунком, щоб рівень її був вищий від стику форми і рухомої обойми.

Після затужавлення гіпсової маси переключається кран колектора і гумові пуансони приєднуються до вакуумної установки. Завдяки відсмоктуванню повітря з пуансонів пуансони стискуються і вільно витягуються із утворених пустот (стільників).

Вакуумна плита піднімається пневмоциліндром, а форма, що звільнилася, зіштовхується на роликовий конвеєр. За допомогою електроталя форма піднімається, перевертається догори дном і опускається на іншу (нижню), попередньо залиту гіпсовою масою форму. При цьому частина гіпсової плити, що виступає з форми, занурюється в гіпсову масу на глибину 5.. .6 мм. У такому положенні її витримують до 30 хв для забезпечення якісного тужавлення. Потім форма розкривається і подається для повторного заливання, а гіпсова плита встановлюється иа вагонетку і спрямовується в сушарку.

Устаткування для виробництва гіпсобетонних панелей і гіпсових блоків прокатуванням. Компонентами гіпсобетону є гіпс, пісок і тирса, перемішані з водою і сповільнювачем тужавлення гіпсу. Великорозмірні плити з гіпсобетону виготовляють завширшки до 3050 мм і завдовжки до 6000 мм.

Ураховуючи знижене зчеплення гіпсобетону зі сталевою арматурою внаслідок його розширення (на 0,2...0,8 %) при твердінні, для підвищення міцності гіпсобетонні панелі армують дерев'яними рейками. Гіпсобетонні вироби мають малу щільність, вогнетривкість, високе звукопоглинання тощо.

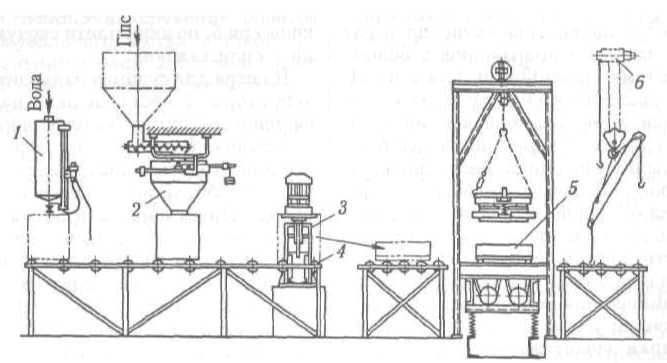

Великорозмірні гіпсобетонні плити виготовляють прокатуванням. Гіпсові в'яжучі матеріали, що зберігаються в силосному складі 1 (рис. 6.22), за потреби поповнюють витратні бункери 2 в'яжучих. У дозаторному відділенні є також витратні бункери 4 тирси і бункери З піску. До витратних бункерів пісок і тирса надходять відповідно з приймальних бункерів 6 і 5. Компоненти перемішуються за дві стадії: перша стадія — сухе перемішування — у приймальному лотоку, який одночасно транспортує суху суміш; друга стадія — з водою і

сповільнювачем тужавлення — у гіпсобетонозмішувачі безперервної дії. На прокатному стані 11 гіпсобетонною сумішшю заповнюють рейкові каркаси, попередньо підготовлені на столі 7 і покладені на гумову стрічку нижнього конвеєра. Гіпсобетонна маса, що розподіляється на нижній стрічці й ущільнюється гумовою стрічкою верхнього конвеєра, проходить крізь щілину між прокатними валками і формується до певної товщини. Швидкість стрічок верхнього і нижнього конвеєрів 32...97 м/год. Процес формування на прокатному стані закінчується калібруванням панелей між верхнім і нижнім блоками калібрувальних валків.

Швидкість руху стрічки конвеєра забезпечує проходження панелі через прокатний стан за 15... 20 хв. За цей час гіпсобетонна суміш тужавіє і набуває міцності 15...20 МПа. Далі панель надходить на обгінний роликовий конвеєр 10, що поділяє панелі й по черзі передає їх на кантувач. Потім панелі встановлюються на касетну вагонетку 9 і спрямовуються в прямоструминні тунельні сушарки 8 з теплоносієм температурою 378...408 К. Тривалість сушіння панелі 18...24 год.

Структурну схему установки зображено на рис. 6.23. Змішувач 1 має вигляд горизонтального циліндра, всередині якого обертається лопатевий вал 2. Сухі компоненти вводяться через завантажувальну горловину 35, а готова суміш видаляється крізь лійку 3. Спеціальний пристрій 34 забезпечує рівномірний розподіл гіпсобетонної суміші по ширині стрічки прокатного стану. Прокатний стан 1 складається з приводу, робочої і накривної стрічки, шнека для збирання відходів, пристроїв для мокрого очищення стрічок, калібрувальної і приймальної секцій. На прокатному стані укладаються дерев'яні каркаси, розподіляється суміш і формується гіпсобетон.

Привід стану забезпечує рух робочої 6 і накривної 33 стрічок з однаковою швидкістю 60... 120 м/год. Привід складається з електродвигуна 28, тахогенератора 27, редукторів 30 і ланцюгової передачі 29 на вал привідного барабана 14 робочої

Рис. 6.23. Структурна схема установки для виготовлення гіпсобетонних панелей

стрічки. Від вала привідного барабана через систему передач 11 і 12 крутний момент передається на вал привідного барабана 31 накривної стрічки 33, що має таку саму швидкість, як і робоча стрічка. Під привідним барабаном 14 робочої стрічки змонтований пристрій для сухого очищення стрічки, що є валом 15 з лопатями, який обертається від автономного приводу 13. Аналогічний пристрій є під накривною стрічкою, а також у стрічок обгінного роликового конвеєра II і кантувача. Шнек 16, установлений під привідним барабаном 14, призначений для збирання відходів і подрібнювання з наступною утилізацією їх поверненням у гіпсобетонозмішувач 1 конвеєрами 28 і 32. Робоча і накривна стрічки оснащені також пристроями для мокрого очищення, що мають вигляд каретки 10 зі щітками, які здійснюють зворотно-поступальний рух. Забруднені стоки із очисних пристроїв надходять у спеціальні збірники. Вібробалка 8 призначена для кращого розподілу суміші по ширині стрічки й ущільнення її.

Калібрувальний барабан 7 забезпечує первинне калібрування панелі. За допомогою спеціальних гвинтів розміщення барабана можна змінювати по вертикалі, досягаючи потрібної товщини панелі. Остаточне калібрування панелей по висоті забезпечується обтискними роликовими обоймами 9, положення яких по вертикалі змінюють спеціальними гвинтами.

Приймальна секція призначена для передачі дерев'яного каркаса панелі на стрічку прокатного стану. Вона складається з натяжного барабана 4, робочої стрічки і шнека 5 для очищення внутрішньої поверхні стрічки.

Обгінний роликовий конвеєр ІІ призначений для прискореного транспортування панелей на кантувач III і складається з трьох вузьких конвеєрів 23, змонтованих на рамі. Стрічки вузьких конвеєрів приводяться в рух привідним барабаном 17, зв'язаним ланцюговою передачею 25 із привідним барабаном 14 робочої стрічки.

При надходженні відформованої панелі на роликовий конвеєр вмикається його основний привід 24, що забезпечує швидкість переміщення стрічки 1940 м/год, унаслідок чого панелі прискорено переміщуються на кантувач. Для сухого очищення стрічок обгінного конвеєра призначена спеціальна установка, за конструкцією аналогічна установці, змонтованій на стані.

Панель, що пройшла обгінний конвеєр ІІ, надходить на кантувач III, який повертає панель у вертикальне положення. Привід обгінного роликового конвеєра зблокований із приводом кантувача і конвеєр умикається тільки при горизонтальному положенні кантувача. Кантувач складається з двох рухомих стрічок 20, натяжної 1 8 і привідної 19 станцій і поворотної вилки 21, що приводиться в рух двома гідроциліндрами 22 від спеціальної насосної станції.

Швидкість стрічки кантувача дорівнює швидкості стрічок обгінного роликового конвеєра. Відходи від сухого і мокрого очищення стрічок системою стрічкових конвеєрів 28 та 32 і шнековим живильником 36 спрямовуються в бетонозмішувач для перероблення.

Основними операціями у виробництві гіпсобетонних блоків є приготування гіпсобетонної маси, що містить води 60...70 % маси гіпсового в'яжучого, підготовка деревної фібри (тирси), що є заповнювачем, формування і сушіння блоків.

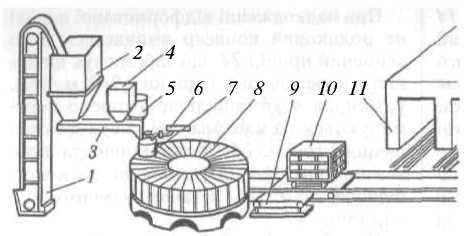

Із буферного складу гіпс елеватором 1(рис. 6.24) подається в накопичувальний бункер 2, звідки скребковим живильником надходить у гвинтовий конвеєр 3. Туди ж із бункера 4 подається прискорювач тужавлення, яким є затужавілий гіпс, зокрема куски подрібнених бракованих блоків. Деревна фібра, призначена для армування і полегшення маси гіпсобетонних блоків, подається в бункер 5, а звідти тарілчастим живильником у гвинтовий конвеєр 3, який забезпечує попередню суху гомогенізацію суміші. Суміш розвантажується в гіпсобетонозмішувач 7 безперервної дії, куди також подається вода із бака 6.

Рис. 6.24. Технологічна схема виробництва гіпсобетонних блоків

При формуванні великорозмірних гіпсобетонних блоків на карусельних машинах потрібно забезпечити скорочені терміни тужавлення гіпсу, щоб досягти потрібної продуктивності машини. Для цього воду для замішування підігрівають до 308...323 К, що прискорює тужавлення гіпсу і скорочує тривалість сушіння виробів.

Підготовлена гіпсобетонна суміш заливається у форми карусельної машини 8, які попередньо сприскуються емульсією, що складається із суміші гасу і мила, внаслідок чого зменшується схоплювання гіпсового в'яжучого з металевою формою. Для цього бічні дверцята форм також виконують з металу (корозійностійкої сталі, латуні тощо).

Карусельна формувальна машина — основний агрегат для виробництва гіпсових блоків.

Гіпсобетонну суміш заливають у форму, встановлену на столі карусельної машини.

Суміш витримується у формі протягом часу, за який стіл робить один оберт, що за часом відповідає терміну тужавлення гіпсового в'яжучого матеріалу. Стіл машини обертається періодично: за кожен період він повертається на 1/28 повного оберту. На столі машини розміщено 28 форм.

Після першої зупинки столу форма покривається емульсією. Після другої зупинки у форму подається гіпсобетонна суміш. У період від третьої до 24-ї зупинки гіпсобетонна суміш тужавіє. Після 25-ї зупинки розкриваються одні бічні дверцята, після 26-ї — другі і передні дверцята, після 27-ї дверцята повністю опускаються і після 28-ї зупинки блок виштовхується із форми. Продуктивність карусельної машини становить 500 блоків за 1 год.

Сформовані й затужавілі блоки надходять на стрічковий конвеєр 9 і накопичуються на поперечному конвеєрі, звідки їх партіями забирає пневматичний маніпулятор для укладання на сушильні вагонетки 10. Потім блоки спрямовуються в тунельну сушарку 11. Процес сушіння продовжується 18...20 год.

Установлюючи на столі машини різні форми, можна виготовляти блоки розмірами 800 х 400 х 100 або 800 х 400 х 80 мм. Блоки виконують із суцільними чи наскрізними отворами. Наскрізні отвори утворюються стрижнями з труб (алюмінієвих, латунних чи з корозійностійкої сталі), прикріплених до задніх стінок форми.