- •Устаткування для виробництва в’яжучих матеріалів

- •6.1. Устаткування потокових технологічних ліній для виробництва гіпсу

- •Корисний переріз витка шнека

- •Потужність па валу електродвигуна

- •6.2. Устаткування для виробництва гіпсових виробів

- •6.3. Устаткування потокових технологічних ліній для виробництва вапна

Устаткування для виробництва в’яжучих матеріалів

6.1. Устаткування потокових технологічних ліній для виробництва гіпсу

Гіпсові в'яжучі матеріали отримують термічною обробкою гіпсового каменю. Низьковипалювальні гіпсові в'яжучі матеріали (будівельний, формувальний, високоміцний, медичний гіпс) дістають випалюванням каменю за температури 120... 160 °С чи обробленням парою за надлишкового тиску 0,13... 0,7 МПа. Ви-соковипалювальні гіпсові в'яжучі матеріали (ангідритовий цемент, високовипа-лювальний гіпс, оздоблювальний гіпсовий цемент) отримують випалюванням каменю за температури понад 600 °С.

Залежно від виду і призначення низьковипалювального в'яжучого матеріалу розрізняють кілька схем виробництва, що відрізняються технологічними параметрами й устаткуванням для реалізації процесу.

Основним технологічним агрегатом є випалювальний. Найбільшу кількість гіпсового в'яжучого матеріалу одержують термічною обробкою (варінням) гіпсового каменю в гіпсоварильних котлах. Відповідно до цієї схеми гіпсовий камінь після видобутку дроблять, подрібнюють до порошкоподібного стану і в такому вигляді обробляють у котлі, внаслідок чого отримують гіпсовий в'яжучий матеріал. За такою схемою випускають близько 65 % загального обсягу гіпсу.

Поширена також схема, за якою камінь зазнає термічної обробки в сушильних барабанах. При цьому гіпсовий камінь після дроблення обробляють (дегідратують) у сушильному барабані, а потім обпалений продукт розмелюють, отримуючи гіпсовий в'яжучий матеріал. За такою схемою випускають близько 35 % гіпсу.

Для отримання високоміцного гіпсового в'яжучого матеріалу застосовують схеми, що передбачають термічну обробку дробленого гіпсового каменю в автоклавах (демпферах) за надлишкового тиску з наступним помелом.

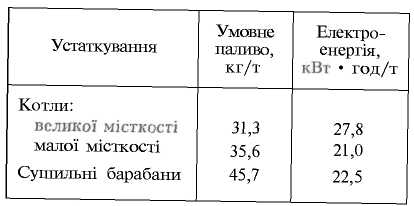

Витрати палива й електроенергії при випалюванні в різних агрегатах наведено в табл. 6.1.

Для видобутку і подрібнення гіпсового каменю використовують технологічне устаткування, аналогічне устаткуванню, що застосовується при переробці твердих карбонатних порід.

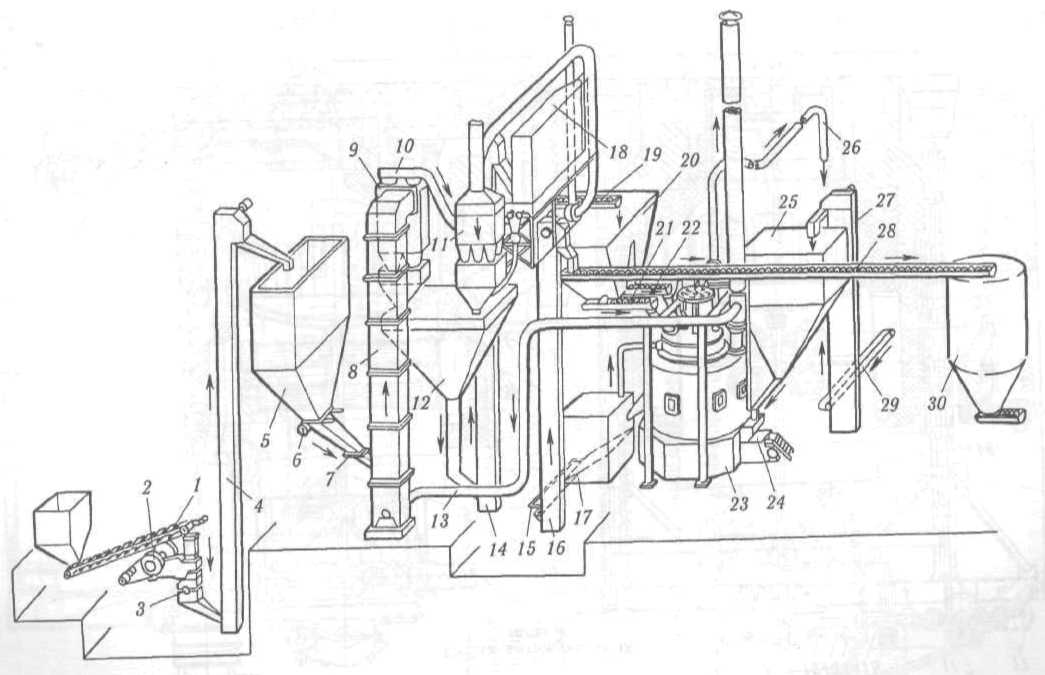

Будівельний гіпс виробляють за такою схемою (рис. 6.1). Гіпсовий камінь із бункера подається пластинчастим живильником 1 у щокову дробарку 2, а потім на вторинне дроблення в молоткову дробарку 3- Із дробильного відділення гіпсовий щебінь транспортується елеватором 4 у бункер 5, звідки по лотоку через тарілчастий живильник 7 подається в шахтовий млин 8. У днищі бункера 5 влаштований рейковий затвор 6.

Шахтовий млин 8 є молотковою дробаркою. У ній сировина подрібнюється й одночасно сушиться гарячими газами, що відходять від гіпсоварильного котла 23 і подаються в млин по газоводу 13 із топки млина.

Із шахтового млина гіпсове борошно захоплюється газовим потоком і спрямовується в установку, що сепарує. Ця установка складається зі здвоєного циклона 9, повітроводу 10, батарейних циклонів 11 і рукавного фільтра 18. Газовий потік разом з частинками гіпсового борошна, що перебуває у ньому в завислому стані, проходить здвоєний циклон 9. У ньому крупніші частинки борошна осаджуються і зсипаються в бункер 12. Дрібніші частинки гіпсового борошна з газами виносяться в батарейні циклони 11, а потім у рукавний фільтр 18, в яких практично цілком виділяються з газового потоку.

Мелений гіпс із усіх трьох пилоосаджувальних пристроїв збирається в загальний бункер 12, з якого елеватором 14 і шнеком 19 транспортується в бункер 20, установлений над гіпсоварильним котлом. Із бункера 20 мелений гіпс періодично завантажується шнеками 21 і 22 у гіпсоварильний котел 23. Котел призначений для часткової дегідратації гіпсу, тобто для отримання готового (напівводіюго) гіпсу. Котел обігрівається топкою 24. Пара, що утворюється під час варіння гіпсу, відводиться у пилоосаджувальну камеру через газовід 26.

Після закінчення варіння гарячий гіпс із котла вивантажується самопливом у бункер 17 томління, звідки шнеком 15, елеватором 16 і шнеком 28 транспортується в силос ЗО для збереження і відвантаження споживачеві.

Паливо (вугілля) у топку 24 гіпсоварильного котла подається стрічковим конвеєром 29, елеватором 27через проміжний бункер 25.

Для варіння меленого гіпсу застосовують гіпсоварильні котли безперервної періодичної дії.

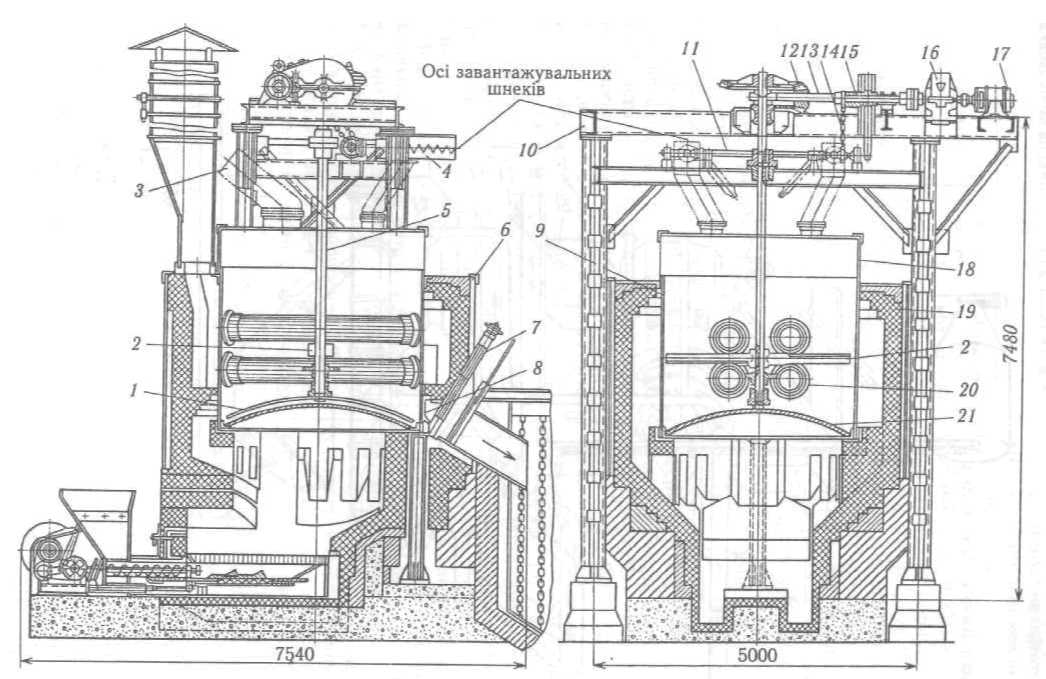

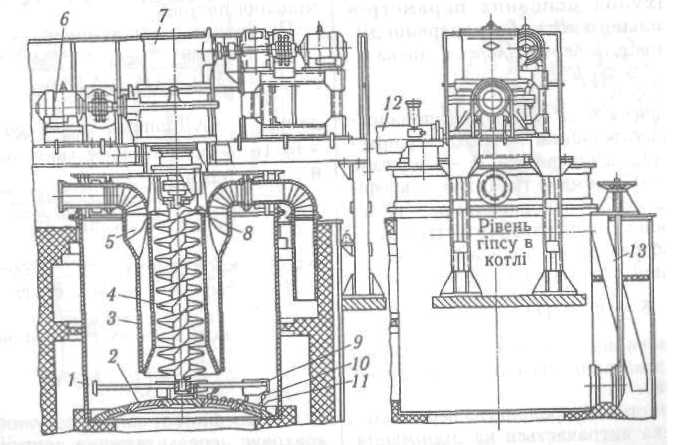

Гіпсоварильний котел періодичної дії (рис. 6.2) має вигляд зварного циліндричного корпусу 9 зі сферичним днищем 21. Корпус 9 зовні омивається потоком гарячого газу. Для збільшення поверхні теплообміну через корпус котла пропущені чотири димогарні труби 20. По осі корпусу розміщений вал 5 мішалки із закріпленими на ньому біля днища дугоподібними лопатями 1 і лопатями 2, розташованими між димогарними трубами. До лопатей нижнього ряду підвішені ланцюги, які поліпшують перемішування матеріалу й очищають днище котла. Мішалка змонтована на металоконструкції 10 і приводиться в обертання електродвигуном 1 7 через редуктор 16 і конічну зубчасту передачу 12.

Котел завантажується сирим гіпсом за допомогою двох шнеків 4, що приводяться в рух від горизонтального вала 13 через ланцюгову передачу 14. Установлені на головному (горизонтальному) валу 13 і валу 11 завантажувальних шнеків кулачкові муфти 15 забезпечують автономність пуску в разі зупинення обох шнеків. Розвантажується котел через люк 8, що перекривається спеціальним шибером 7, у бункер томління гіпсу.

Водяна пара виділяється через патрубок 3, розміщений у кришці 18 котла.

Котел спирається на три чавунні литі опори. Нижня частина котла замурована в цегляну камеру 19 (топку), з якої гарячі гази надходять у проміжок між обмуруванням і обичайкою котла, а потім у димар.

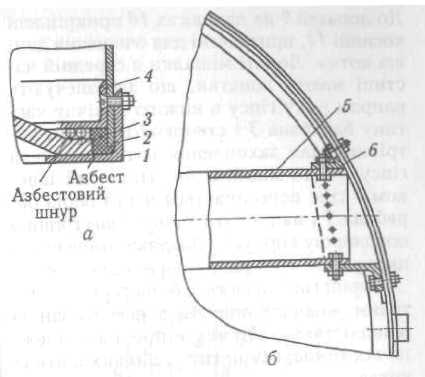

Для чищення жарових труб і проміжку між котлом і обмуруванням у кожусі передбачені дверцята, а в обмуруванні — вікна, які після чищення закладають футерувальною цеглою. Обмурування зовні посилене зварним сталевим корпусом 6. До нижньої частини циліндричного барабана 2 приварений опорний кутик / (рис. 6.3, а), на який спирається днище 3

Рис. 6.1. Технологічна схема виробництва гіпсу

Рис. 6.2. Гіпсоварильний котел періодичної дії

сферичної форми. Стик днища і барабана котла ущільнений азбестовим шнуром. Зверху днище затиснуте кутиком 4, що прикріплений гвинтами до корпусу котла. Димогарні труби 5 (рис. 6.3,б) прикріплені до стінок котла фланцями 6 із жароміцного чавуну.

Гіпсоварильні котлиперіодичної дії мають об'єм 2,5... 15 м3; температуру варіння гіпсу 453...473 К; тривалість варіння 60...120 хв; потужність електродвигунів приводу котла місткістю 2,5 м3— 2,8 кВт, а котла місткістю 15м3-20кВт.

Недоліком гіпсоварильних котлів цього типу є періодичність роботи, що обмежує їхню продуктивність, тому останнім часом поширені котли безперервної дії. Гіпсоварильний котел безперервної дії (рис. 6.4) має зварний корпус 1, улаштований у стакані з вогнетривкої цегли. Порожнини між корпусом і стінками стакана призначені для циркуляції топкових газів. Сферичне днище 2 котла набране за допомогою окремих елементів із жароміцного чавуну, стики між якими ущільнені азбестовим шнуром і прокладками.

Рис. 6.3. Кріплення до циліндричного барабана котла

а - сферичного днища; 6 - димогарної труби

топковий газ, що надходить по патрубках. Усередині барабана 5 є порожнистий двозахідний перемішувальний шнек 4, що дістає обертання від електродвигунів 6 потужністю 10 кВт через редуктор 7. Крізь порожнистий шнек 4 пропущений вертикальний вал 8, у нижній частині якого змонтована чотирилопатева мішалка.

Рис. 6.4. Гіпсоварильний котел безперервної дії

До лопатей 9 на ланцюгах 10 прикріплені косинці 11, призначені для очищення днища котла. Лопаті мішалки в середній частині мають лопатки, що забезпечують напрям руху гіпсу в нижню конічну частину барабана 3 і створюють підпір, потрібний для захоплення витками шнека гіпсу і його піднімання. Піднятий шнеком 4 гіпс пересипається через обріз барабана 3 і надходить знову у внутрішню порожнину корпусу. Завдяки інтенсивній циркуляції гіпс добре перемішується.

Сирий гіпс подається безперервно гвинтовим живильником 12 з регульованою швидкістю подачі, яка змінюється залежно від температури гіпсу, що виходить із котла.

Безперервність і температура варіння гіпсу підтримуються автоматично. Під час варіння гіпсового порошку відбувається дегідратація. При цьому зневоднений гіпс, що має меншу щільність, витісняється з нижньої зони сирим гіпсом, що надходить. Готовий гіпс піднімається до вікна у стінці корпусу котла, через нього надходить самопливом у напрямну лійку 13 і далі в бункер томління.

Гіпсоварильний котел місткістю 4,4 м3 забезпечує продуктивність 5...б т/год гіпсу.

Розрахунок основних параметрів гіпсоварильного котла безперервної дії. Продуктивність вертикального шнека

П = 60Vpn,

де V — обсяг маси порошку, що заповнює один виток шнека, V= St (S — корисний переріз витка шнека; t — відстань між двома сусідніми витками); — коефіцієнт фактичного заповнення; р — щільність порошку, що транспортується; n — частота обертання вала шнека, об/хв.