- •Устаткування для видобування сировини

- •2.1. Загальні відомості про видобування сировини

- •2.2. Бурове устаткування

- •Землерийні машини

- •2.4. Землерийно-транспортні машини

- •3.1. Фізика процесу механічного подрібнення і сортування місце та призначення машин

- •3.2. Щокові дробарки

- •3.3. Конусні дробарки

- •3.4. Валкові дробарки

- •Дробарки ударної дії

3.2. Щокові дробарки

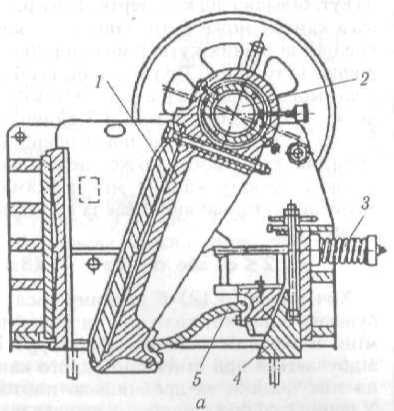

Щокову дробарку вперше запропонував американський інженер Дж. Блек у 1858 р. її кінематика істотно не змінилася до цього часу. Основними робочими елементами дробарки є дві плити — щоки, одна з яких, як правило, нерухома (рис. 3.3). Матеріал подрібнюється завдяки періодичному зближенню дробильних щік. Вивантажується матеріал із дробарки під дією гравітаційних сил при віддаленні щік.

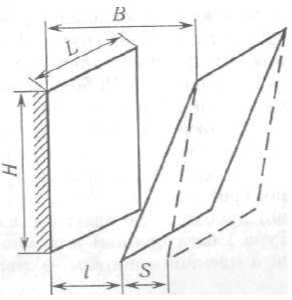

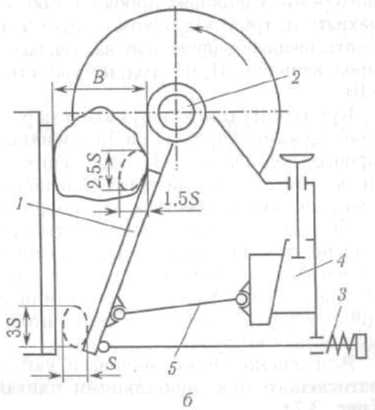

Типорозмір дробарки визначається шириною В, за якою оцінюють максимально можливу крупність кусків, що подрібнюються. Максимальний діаметр беруть

Dmax = 0,85 В. Існують такі залежності між висотою H , ходом S і шириною В:

Н= (2,0...2,5)B; S= (0,03...0,04)B (3.11).

Ці залежності можна використати при проектуванні дробарок. Індексація дробарок має літерну (вид дробарки) та цифрову (розміри вхідного отвору) частини. Наприклад, дробарка ЩКП 900 х 1200 означає: щокова (Щ) крупного (К) подрібнення (П) з розмірами вхідного отвору 900 (В) па 1200 (І) мм. Найпоширеніші дев'ять типорозмірів дробарок. Вагомою ознакою дробарок є їхня класифікація за характером хитання рухомої щоки. За цією ознакою щокові дробарки поділяють на дробарки з простим і складним хитанням щоки.

Рис. 3.3. Геометричні розміри дробарки

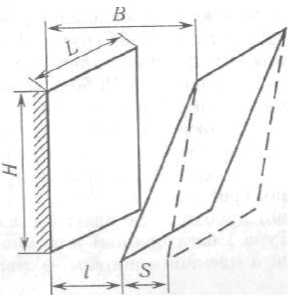

а - конструкція; б - схема; в - схема розміщення плит

Дробарка з простим хитанням щоки (рис. 3.4, а, 6) складається із зварного корпусу 1, в якому на підшийниках установлений ексцентриковий вал 7 з підвищеним на ньому шатуном 8. Нижній кінець шатуна має спеціальні гнізда, в які вільно вставлені кінці розпірних плит 12 і 13. Протилежний кінець розпірної плити 13 встановлений у гніздо рухомої щоки яку підвішено на осі 5. Кінець плити 12 впирається в клиновий упор регульованого пристрою 9. Тяга 11 і пружина 10 забезпечують зворотний рух рухомої щоки і утримують від випадання розпірні плити. До нерухомої 2 і рухомої 3 щік прикріплюють дробильні плити 4 з вертикальним рифленням. Робочі поверхні дробильних плит і бокові стінки корпусу дробарки утворюють камеру подрібнення.

Дробильні плити встановлюють так, щоб виступи однієї були навпроти западин іншої (рис. 3.4, в).

Привід дробарки складається з електродвигуна і багаторядної клинопасової передачі з масивним шківом — маховиком 6.

Працює дробарка так. При обертанні ексцентрикового вала шатун здійснює зворотно-поступальні рухи у вертикальній площині, а рухома щока приводиться в хиткий, подібно до маятника, рух, тобто траєкторія руху точок рухомої щоки є частиною дуги кола. За один оберт ексцентрикового вала рухома щока, наближаючись до нерухомої, здійснює робочий хід подрібнення матеріалу, а при віддаленні від нерухомої — холостий хід, під час якого подрібнений матеріал випадає крізь вихідну щілину.

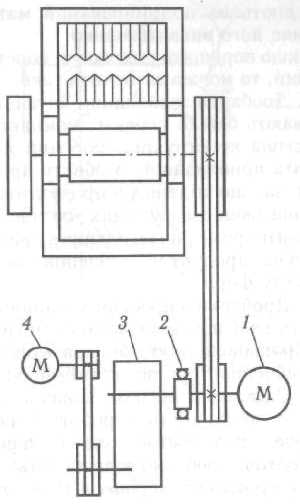

Для забезпечення пуску дробарок, а також пуску під завалом у нових конструкціях застосовують допоміжний привід (рис. 3.5). Він складається з електродвигуна малої потужності 4, зубчастого редуктора 3 з великим передаточним числом, обгінної муфти 2, з'єднаної з валом головного двигуна 1. Пуск дробарки здійснюється допоміжним приводом. Після цього вмикається головний двигун, а допоміжний — автоматично вимикається.

Режим роботи дробарки змінюється регулюванням вихідної щілини за допомогою клинового чи іншого за конструкцією регулювального пристрою. Вихідну щілину вимірюють між вершиною та западиною дробильних плит у момент найбільшого віддалення рухомої щоки. Ширина вихідної щілини для дробарок середнього подрібнення становить 40... 120 мм і для дробарок крупного — 100...250 мм. Як зазначалося (див. табл. 3.1), для щокових дробарок з простим хитанням щоки найхарактернішим видом руйнування є роздавлювання і розколювання. Тому їх застосовують для крупного та середнього подрібнення твердих порід па первинній стадії подрібнення.

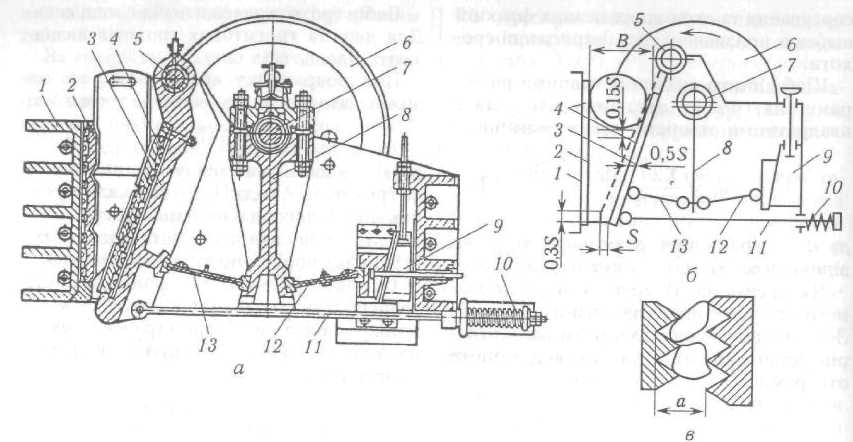

Дробарка зі складним хитанням щоки (рис. 3.6, а, б) за конструкцією простіша від дробарки з простим хитанням і має меншу масу.

У дробарці немає шатуна, а рухома щока 1 прикріплена безпосередньо до ексцентричної частини привідного вала 2. У нижній частині щока з'єднана розпірною плитою 5 з маточиною машини через клиновий регулювальний механізм 4. Дробарка має також замикальний пристрій 3.

У такій дробарці траєкторія хитання рухомої щоки — замкнена еліптична крива, з мінімальною різницею осей еліпса у верхній частині щоки і максимальною — у нижній. Зміна характеру хитання рухомої щоки змінює схему навантажень на матеріал, який руйнується під дією стискальних і зсувних сил. Одночасна дія зсувних сил інтенсифікує робочий процес. Окрім того, наявність дотичних сил, які діють на подрібнюваний матеріал, сприяє його вивантаженню.

Рис. 3.5. Схема допоміжного приводу

Рис. 3.6. Щокова дробарка зі складним хитанням щоки:

а — конструкція; б — схема

Якщо порівняти розглянуті конструкції машин, то можна зазначити таке.

Дробарки зі складним хитанням щоки мають багато переваг: компактніша і простіша конструкція; робочий хід становить приблизно 4/5 оберту привідного вала, що підвищує продуктивність і зрівноваженість рухомих частин; менші габаритні розміри і потужність привідного двигуна; продукт подрібнення має більш округлу форму.

2. Дробарки з простим хитанням щоки мають свої переваги: менше спрацювання броньових плит, більша можливість подрібнення крупних кусків породи.

3. Загальний недолік щокових дробарок — циклічність у роботі (наявність робочого та холостого ходів). Окрім цього, щокові дробарки відрізняються значною енергоємністю процесу. При мінімальній ширині вихідної щілини питома потужність дробарок із простим хитанням щоки становить 1,2.. .4,б кВт/ (м3 * год) і зі складним — 0,9...4,6 кВт/(м3 * год), в 2 — 4 рази перевищує енергоємність дробарок інших типів.

Розрахунок основних параметрів щокових дробарок. Параметри механічного режиму щокових дробарок такі: кут захвату а, град; хід рухомої щоки 5 мм; кутова швидкість привідного і продуктивність П, м3/год; потужність Р, кВт.

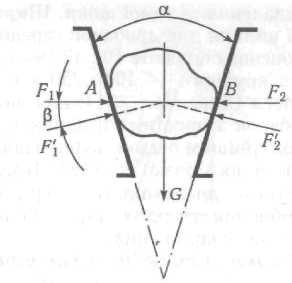

Кут захвату а між нерухомою та рухомою щоками впливає па інтенсивність процесу подрібнення. За підвищених значень кута захвату матеріал, що подрібнюється, виштовхується із камери подрібнення, за малих — зменшується ступінь подрібнення матеріалу і збільшується висота дробарки. Отже, існує раціональне значення кута, за якого камінь надійно утримуватиметься і не виштовхуватиметься вгору.

Розглянемо умову рівноваги каменя, затисненого між дробильними плитами (рис. 3.7).

Вважатимемо, що камінь має форму кулі. У точках А і В дотику каменя дробильними

Рис. 3.7. Схема для визначення кута захвату

плитами на нього діють нормальні сили реакції і сили тертя. Позначимо F1 — рівнодійну сил, прикладених до каменя в точці А, і F2 — рівнодійну сил, прикладених у точці В. Оскільки на камінь більше ніякі сили не діють (вагою каменя G через її малість порівняно із силами F1 і F2 нехтуємо), рівновага каменя може бути лише тоді, коли сили

F1 і F2 однакові за значенням й напрямлені назустріч одна одній по лінії АВ, що

перпендикулярна до бісектриси кута а з іншого боку, рівнодійна сил нормальної реакції і тертя не може відхилятися кут, більший від кута тертя. Тому рівновага каменя може бути лише тоді, коли кожний із рівних кутів Р менший або дорівнює куту тертя. Таким чином, необхідною умовою рівноваги є залежність < , де — кут тертя. З рис. 3.7 видно, що Р = /2 як кут із взаємно перпендикулярними сторонами. Отже, необхідною умовою захвату каменя між щоками є значення кута, що випливає із співвідношення

/2 < або < 2. (3.12)

Хоч умова (3.12) й витримується, та бувають випадки, коли той чи інший камінь може виштовхнутися нагору. Це відбувається при стисканні одного каменя між іншими та дробильною плитою. У цьому разі фактичний кут захвату може виявитися значно більшим від кута між дробильними плитами. Розрахункові значення кута 20...25°, а зважаючи па можливі реальні умови подрібнення, кут зменшують до 18... 20°.

Хід рухомої щоки S тобто значення ходу стискання матеріалу в камері подрібнення для забезпечення руйнування каменя, визначають із умови

S > еD, (3.13)

де e = ст /Е — відносний стиск (ст - напруження на стиск; Е — модуль пружності); D — розмір куска. Однак через те, що подрібнені куски мають невизначену форму й контактують з дробильними плитами не площинами, а точками, хід має бути більшим, ніж за умовою (3.13). Тому на практиці застосовують емпіричні формули, отримані експериментально. Для дробарок з простим хитанням рухомої щоки

SB = (0,01. ..0,03)В;

(3.14)

SH = 8 + 0,26 b,

Звідси для дробарок зі складним рухом

SB = (0,06. ..0,03)В;

(3.15)

SH = 7 + 0,10 b,

де SB, SH — хід відповідно у верхній і нижній точках рухомої щоки ; b - максимальний розмір вихідної щілини, мм.

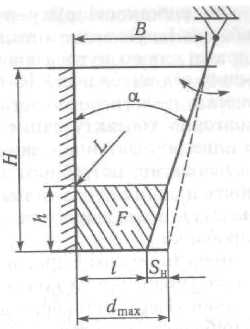

Кутову швидкість ексцентрикового вала визначають із умови, що за чаc відхилення tвід рухомої щоки на відстань S під дією власної ваги за час tвип випадають куски подрібненого матеріалу, що мають висоту h (рис. 3.8).

Цю умову можна записати у такому вигляді:

tвід tвип (3.16)

При кутовій швидкості , рад/с, час відхилення рухомої щоки tвід = /. Якщо камера подрібнення глибока, то можна припустити, що щока відходить від початкового положення у нове положення SH паралельно початковому положенню. Тоді з вихідного отвору дробарки випадає призма подрібненого матеріалу заввишки h = SH / tg .

Ряс. 3,8. Схема для позначення кутової швидкості Ексцентрикового вала та продуктивності дробарки

Шлях, який пройшла призма за час tвип можна знайти з відомого закону вільного падіння

h

=

![]() .

Звідси tвип

=

.

Звідси tвип

=

![]()

Використавши умову (3.16) , матимемо

(3.17)

(3.17)

При раціональному значенні кута = 20° оптимальна кутова швидкість привідного вала

![]() (3.18)

(3.18)

Ураховуючи зниження швидкості випадання матеріалу із камери подрібнення за рахунок тертя по дробильній щоці (у межах 5... 10 %), формула (3.18) набере вигляду, рад/с,

![]() (3.19)

(3.19)

Отже, для швидкості руху рухомої щоки дробарки існує певне оптимальне число. Справді, якщо кутова швидкість буде більшою від залежності (3.19), то кусок матеріалу не встигне випасти з дробарки і повторно контактуватиме з дробильними плитами. За умови, що кутова швидкість менша від потрібного значення, швидкість падіння куска гальмуватиметься плитами і, отже, знизиться продуктивність дробарки.

Продуктивність щокової дробарки визначається за умови, що за кожен вихід щоки або один оберт головного вала із камери подрібнення вивантажується готовий продукт у вигляді призми трапецоїдного перерізу, об'єм якої V = FL (F — площа перерізу призми, що випадає з дробарки, м2; l довжина камери подрібнення дробарки, м).

Визначаючи площу, беремо такі самі вихідні дані, що і в попередньому випадку (див. рис. 3.8): щока віддаляється паралельно своєму початковому положенню, а висота призми h = S/tga.

Отже, площа перерізу призми

F=![]()

де e—ширина вихідної щілини. Об'єм призми матеріалу, що випадає:

V

=FL

=![]()

У разі n повних хитань рухомої щоки за 1 с продуктивність дробарки, м3/год:

П

= 360ОnVkр

=![]() (3.20)

(3.20)

де kр — коефіцієнт розпушення маси матеріалу, який випав із вихідної щілини.

Якщо взяти rfmax = e + S, dmin = e , а середній розмір продукту подрібнення

d

= dср

=

![]() (3.21)

(3.21)

Слід пам'ятати, що продуктивність дробарок, визначена за формулами (3.20) і (3.21), може значно відрізнятися від фактичних даних, оскільки вони не враховують вилив інтенсивності й рівномірності живлення машини, форми та розмірів дробильних плит та їх спрацювання. Крім того, певну невизначеність вносить коефіцієнт k який змінюється в широких межах (kp =0,30...0,65).

Потужність електродвигуна щокової дробарки можна встановити, використовуючи загальний підхід до визначення енергії, що відповідає об'ємній теорії подрібнення. Згідно з виразом роботи

А

=

![]() V

потрібно знати різницю об'ємів

вхідного

матеріалу V1,

та готового продукту

V

потрібно знати різницю об'ємів

вхідного

матеріалу V1,

та готового продукту

V2 , тобто V = V1-V2 .

За об'єм матеріалу, що надходить у дробарку, пропонується брати кілька кусків, що мають форму кулі діаметром D який відповідає ширині В вхідного отвору. При довжині щілини L загальний об'єм кусків, що подрібнюватимуться,

V

=

![]()

За об'єм готового продукту також беруть кілька кусків, що мають форму кулі діаметром d :

V2

=

![]()

Тоді різниця об'ємів

V=V1-V2=![]()

а робота, витрачена на подрібнення

А=

=![]()

Отже, потужність електродвигуна, яка потрібна для подрібнення матеріалу при врахуванні виразу роботи.

Рдр =

![]() (3.22)

(3.22)

Потужність, визначена за формулою (3.22), матиме завищене значення, що пояснюється ідеалізованою схемою живлення, а також урахуванням при руйнуванні матеріалу лише напруження від роздавлювання. Справді, розраховуючи об'єми, вважають, що у вхідний отвір дробарки потраплятиме суцільний ряд кусків максимально можливого розміру, чого не буває в реальних умовах. Окрім цього, при подрібненні, як уже зазначалося, поряд з роздавлюванням відбуваються деформації згину, розколювання тощо.

Потужність можна визначити й іншим способом. Так, на основі опрацювання статистичних даних щодо вимірювання енергії пропонуються такі емпіричні формули:

• для дробарок крупного подрібнення

Р

=

![]() (3.23)

(3.23)

• для дробарок середнього подрібнення

Р = (0,007...0,01)В; (3.24)

• для дробарок дрібного подрібнення

Р

=

![]() (3.25)

(3.25)

У цих формулах ширину і довжину вхідного отвору наведено в сантиметрах.

Потужність, кВт, можна визначити, використовуючи значення середньої рівнодійної сили подрібнення Fдр :

Р

=

![]() (3.26)

(3.26)

де Sf — хід щоки у точці прикладення сили Fдр.

Практичне використання формули потребує знання сили Fдp і Sf.

Щоб визначити зусилля в елементах дробарок, насамперед знаходять рівнодійну сил подрібнення та місце її прикладення. Під час робочого ходу рухомої щоки зусилля подрібнення досягає максимального значення при найбільшому зближенні щік. Експерименти засвідчують, що при подрібненні граніту з границею міцності до 300 МПа максимальне навантаження на дробильну щоку q = 2,7 МПа. Це навантаження розподіляється рівномірно на всю площину плити. Отже, максимальне зусилля

Fmax = qLH=2.7 105 LH (3.27)

Ураховуючи умови тертя на поверхні рухомої щоки, силу Fmax наближено можна взяти за напрямлену перпендикулярно до нерухомої щоки і прикладену на половині висоти камери подрібнення (рис. 3.9, а).

Процес подрібнення є дуже нестабільним. Тому для розрахунків елементів дробарки на міцність розрахункове зусилля F беруть на 50 % більшим від Fmax :

F = 1.5Fmax (3.28)

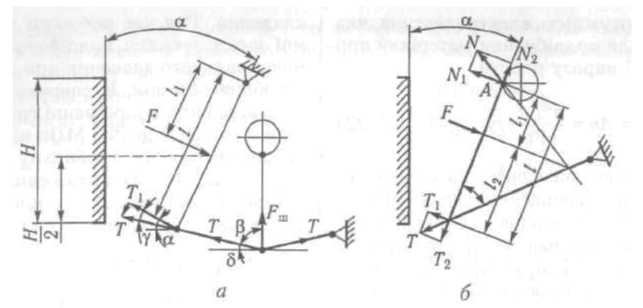

Напрямлення сили F таке саме, як і сили Fmax. За розрахованим зусиллям F можна аналітичним або графічним способом знайти зусилля в усіх робочих елементах дробарки і розрахувати їх на міцність. Для дробарки з простим хитанням рухомої щоки(рис. 3.9, а) розрахунки виконують у такій послідовності.

Знаходять кут 5 як 8 = 90 - ( —кут між розпірною плитою і шатуном, 80°<<90°).

Визначають кут у між силою в розпірній плиті та її проекцією на рухому щоку:

=- , де - кут між щоками (задається за умовою задачі).

3. Складають

рівняння моментів

![]() відносно осі підвісу рухомої щоки О:

відносно осі підвісу рухомої щоки О:

![]()

Звідси

T1

=

![]()

4. Знаходять зусилля в розпірній плиті:

![]() .

.

Рис. 3.9. Схема сил в елементах конструкції щокової дробарки :

а - із простим хитанням щоки; 6 — зі складним хитанням щоки

5. Визначають зусилля в шатуні:

Fщ = 2Т cоs. (3.29)

Із

(3.29) випливає, що T

=

![]() .

.

При = 90° Т—> 0. Тому кут беруть у межах 80°<<90°.

Розраховують силу, що діє на не рухому щоку:

FH = F cos

У

дробарках зі складним хитанням щоки

(рис. 3.9, б) крім зусилля F на рухому

щоку діють сили N — у точці А підвісу

щоки па привідному валу і Т — у точці В

з'єднання щоки з розпірною плитою.

Ці сили розкладаються на складові N1

і T1,

нормальні до поверхні щоки, та

N2

i

T2

,

що діють по довжині щоки. Значення А

і

В

визначають з умов

рівноваги

сил

системи, що діють на щоку відносно точок

А і В, МА

= 0; Т1l

= Т1l1

звідки

T1=

![]() ;

;

![]() ;

N1l

= Fl2;

N1=

;

N1l

= Fl2;

N1=

![]() ;

;

де l1 і l2 — відстань від точки прикладення сили F до точок А і В відповідно. Складова T2 чисельно дорівнює N2 і визначається за формулою

T2

= T1tg

= F

![]() ,

,

де — кут між рухомою щокою і розпірною плитою, град.

Зусилля, що діє у розпірній плиті,

T

=

![]() .

.

Зусилля, що діє на привідний вал і його підшийники,

N

=

![]() .

.

Для розрахунку елементів дробарок па міцність використовують загальноприйняті методи з урахуванням особливостей їх навантаження. Так, ексцентриковий вал розраховують на згин та кручення і перевіряють на міцність до втоми.

Розпірну плиту розраховують на збільшене допустиме навантаження на стиск чи згин залежно від конструкції плити.

Рухому щоку розраховують на розтяг, згин і стиск.

Зварну чи литу станину щокової дробарки розраховують як прямокутну раму, в якій па поперечні стінки зсередини діє рівномірно розподілене навантаження.

Шатун розраховують па стиск і розтяг.

Розрахунок маховика зводиться до визначення його геометричних розмірів і маси. В основу розрахунків покладено роботу, яку викопують двигун і маховик.

Розглянемо роботу дробарки, використовуючи для цього закон зміни зусилля подрібнення за один оберт ексцентрикового вала (рис. 3.10, а).

Зусилля виникає при повороті ексцентрикового вала S на = 30.. .45°, що пояснюється перекомпонуванням каменя в камері (рис. 3.10, б). Далі зусилля швидко збільшується, досягаючи максимального значення при куті повороту = 180° (точка А). Зміна знака сил тертя при подальшому повороті виражається ординатою АВ, потім зусилля падає до нуля приблизно на половині холостого ходу. Якщо при робочому ходу зусилля F напрямлене проти руху щоки, то при холостому — в бік руху щоки. Завдяки відновленню пружних деформацій при холостому ходу частина енергії, витраченої при робочому ходу, повертається. Тобто при холостому ходу енергія акумулюється і віддається при робочому, що дає змогу зменшити потужність двигуна. Загальна енергія па подрібнення виражається площею діаграми. Якщо припустити, що робота подрібнення, Дж, дорівнює площі трикутника OAD, то

Адр=

![]()

де S1 — хід рухомої щоки в точці прикладення сили Fmax .

Припустімо також, що робота маховика, Дж, дорівнює роботі двигуна, тобто

Амах

=

Адв

=

![]()

З другого боку, роботу маховика можна знайти за виразом

А=(mv2max/2)-(mv2min/2), (3.30)

де m — маса маховика; v — лінійна швидкість маховика: v = R (max - кутова швидкість, яка в робочому режимі змінюється від mах до min ; R - маховика). Тоді вираз (3.30) набере вигляду

Amax

= mR2![]() =

I

,

(3.31)

=

I

,

(3.31)

де момент інерції I = mR2 . Якщо подати квадрати швидкостей як

2max-2min = (max-min)(max+min)

і врахувати, що коливання кутової швидкості залежить від ступеня нерівномірності обертання маховика

![]() ,

,

де

![]() ,

,

за один оберт ексцентрикового вала

то

Amax = Icp (3.32)

Для дробарок беруть = 0,015...0,035.

З

другого боку, Амах

= Адв

=

![]() .

Із

рівняння (3.31) момент інерції

.

Із

рівняння (3.31) момент інерції

І

=

![]() ,

,

де =0,65...0,85 - ККД дробарки.

Оскільки швидкість у реальних конструкціях дробарок v = nDn = 20...30 м/с, кінцеві розрахунки маховика зводять до такого:

Визначають діаметр маховика

![]() .

.

Із залежності (3.32) визначають момент інерції маховика

Ураховуючи, що І =

, встановлюють масу маховика:

, встановлюють масу маховика:

![]() (3.33)

(3.33)

Отже, використання маховика дає змогу забезпечити плавність ходу і зрівноваження інерційних сил, що виникають, а також певного зменшення потужності під час виконання роботи подрібнення породи.