Контактная сварка

Цель лабораторной работы – ознакомление с сущностью процессов, способами, оборудованием и технологическими возможностями контактной электрической сварки.

При выполнении лабораторной работы необходимо:

1) изучить сущность процессов, преимущества контактной сварки и ее недостатки;

2) изучить способы контактной сварки и рациональные области их применения;

3) ознакомиться с устройством и работой контактной точечной машины, стыковой машины и сварочных клещей;

4) освоить методику выбора параметров режима различных способов контактной сварки.

1. Сущность процесса контактной сварки

Контактная сварка – сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока.

Контактная сварка является основным видом сварки термомеханического класса.

Нагрев заготовок используют для облегчения пластических деформаций и разрушения поверхностных окисных пленок.

Количество теплоты (Дж), выделяемое при прохождении тока, определяется в соответствии с законом Джоуля – Ленца:

(4.1)

(4.1)

где t – время действия тока, с; I – сварочный ток, А; R – сопротивление участка цепи, Ом.

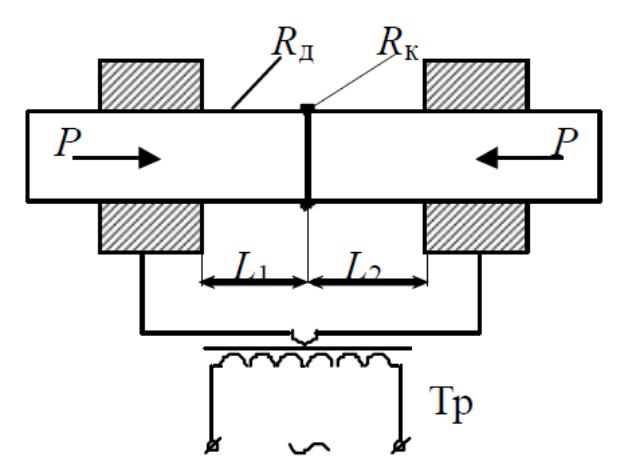

Сопротивление участка цепи при контактной сварке в соответствии с рис. 4.1 можно определить по формуле

R = 2Rэ.д + 2Rд + Rк (4.2)

где R э.д – сопротивление контакта между электродом и деталью; Rд – сопротивление основного металла (детали) при его длине L; Rк – сопротивление контакта между соединяемыми деталями.

Контактное сопротивление Rк является наибольшим, что объясняется двумя причинами: наличием микронеровностей на свариваемых поверхностях и окисных пленок. Вследствие этого в данной зоне металл нагревается быстрее до пластического или расплавленного состояния.

При контактной сварке общее сопротивление участка цепи R обычно не превышает 0,005…0,1 Ом. По этой причине большие токи (десятки тысяч ампер) можно получить при напряжении 1…20 В.

Во избежание дополнительных потерь и снижения производительности время протекания тока исчисляется секундами или долями секунды. Основными видами контактной сварки являются стыковая, точечная и шовная.

2. Стыковая контактная сварка

Стыковая сварка – это контактная сварка, при которой соединение свариваемых частей происходит по всей поверхности стыкуемых торцов (рис. 4.1).

Рис. 4.1. Принципиальная схема контактной стыковой сварки

Различают стыковую сварку сопротивлением и оплавлением. При стыковой сварке сопротивлением вначале приводят в соприкосновение торцы свариваемых деталей с приложением небольшого давления и после этого включают электрический ток.

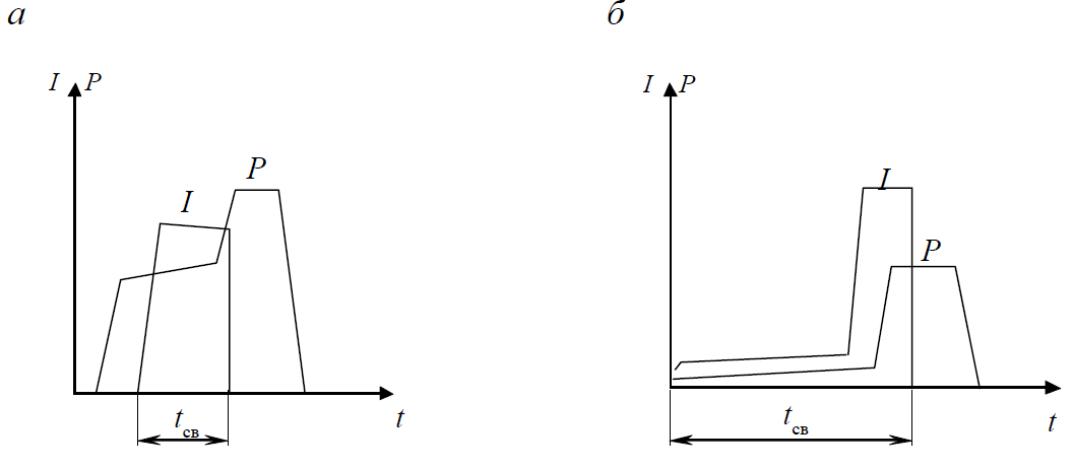

Давление в процессе нагрева остается практически без изменения, к концу нагрева его повышают для создания необходимой пластической деформации и сварки (рис. 4.2, а). Нагрев стыка осуществляется обычно до пластичного состояния металла.

Такой способ применяют при сварке деталей из низкоуглеродистой стали и цветных металлов со сплошным сечением не более 500 мм2 для сталей и не более 200 мм2 для алюминия и меди. Стыковая сварка сопротивлением для получения качественного соединения требует точной подготовки, высокой чистоты свариваемых поверхностей и контроля температуры нагрева. Применяется она ограниченно.

Рис. 4.2. Циклограммы контактной стыковой сварки: а – сопротивлением; б – оплавлением

Режим стыковой сварки сопротивлением определяют следующие основные параметры: установочная длина L1 + L2, мм; сварочный ток I, А; длительность нагрева (сварки) tсв, с; давление осадки p или усилие осадки Р, МПа; припуск на осадку Lос, мм. Стыковую сварку оплавлением выполняют непрерывным или прерывистым оплавлением (с подогревом).

При стыковой сварке непрерывным оплавлением детали приводят в соприкосновение при включенном токе и очень малом усилии (рис. 4.2, б).

Детали соприкасаются вначале по отдельным небольшим площадкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей в результате непрерывного образования и разрушения контактов-перемычек между их торцами.

В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными пленками выдавливается из стыка, образуя грат. Способ не требует специальной подготовки кромок, имеет высокую производительность. Применяется ля сварки тонкостенных труб, листов, рельсов, арматурных стержней железобетонных изделий. Этим способом сваривают детали компактного (до 1000 мм2) сечения типа прутков из низкоуглеродистой стали и детали из труб и листов несколько большего (развитого) сечения.

При прерывистом оплавлении детали сближаются под током с медленно нарастающей скоростью при коротких возвратно-поступательных движениях. Импульсное оплавление локализует нагрев и расширяет высокотемпературную зону, предупреждая быструю кристаллизацию расплава. После оплавления всего сечения выключают ток и делают осадку.

Импульсное оплавление значительно уменьшает требуемые для оплавления мощность и припуск на оплавление. Сварка прерывистым оплавлением используется для сечений 500...10 000 мм2. Для больших деталей (сечение 5000...40 000 мм2) рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов.