- •Ильинкова Татьяна Александровна «Металлографический анализ»

- •Для направления 150700.62 «Машиностроение»

- •Содержание

- •Раздел 10. ………………………………………………………………………68

- •Введение

- •Раздел 1. Современная классификация структур материалов

- •Раздел 2. Техника и средства подготовки сталей и сплавов

- •Метод электролитической полировки

- •Состав электролита и режим электрополировки для сталей

- •Раздел 3. Основы оптической микроскопии

- •Основные явления, связанные со светом

- •Дифра́кция све́та

- •Раздел 4. Устройство оптического металлографического микроскопа

- •Конструкция микроскопа

- •Методы оптической металлографии

- •Раздел 5. Исследование изломов

- •Классификация основных видов изломов

- •Раздел 6. Металлографический анализ сталей

- •К сульфидам относятся:

- •К нитридам относятся:

- •Характеристика неметаллических включений: оксидов, силикатов, сульфитов, нитридов Методы оценки загрязненности стали и сплавов неметаллическими включениями

- •Диаграмма состояния железоуглеродистых сплавов

- •Компоненты и фазы в сплавах железа с углеродом

- •Превращения сталей в твердом состоянии

- •Термическая обработка сплавов

- •Стандартные исследования микроструктуры сталей

- •2. Структура деформированной стали

- •Литература

Стандартные исследования микроструктуры сталей

Стандарты, шкалы и методы металлографических испытаний, действующие на территории СНГ, не гармонизированы с соответствующими зарубежными стандартами. существенные различия шкал отечественных и зарубежных стандартов приводят в повседневной заводской практике к неоправданным и непривычным для представителей иностранных фирм потерям времени при оформлении заказов, большой дополнительной нагрузке контрольных лабораторий и несопоставимости результатов металлографического контроля.

2. Структура деформированной стали

Рис. 2.1. Сталь 35 при 1000х. Характеристика: балл 4, мелкопластинчатый, межплоскостное расстояние-0,6 мкм.

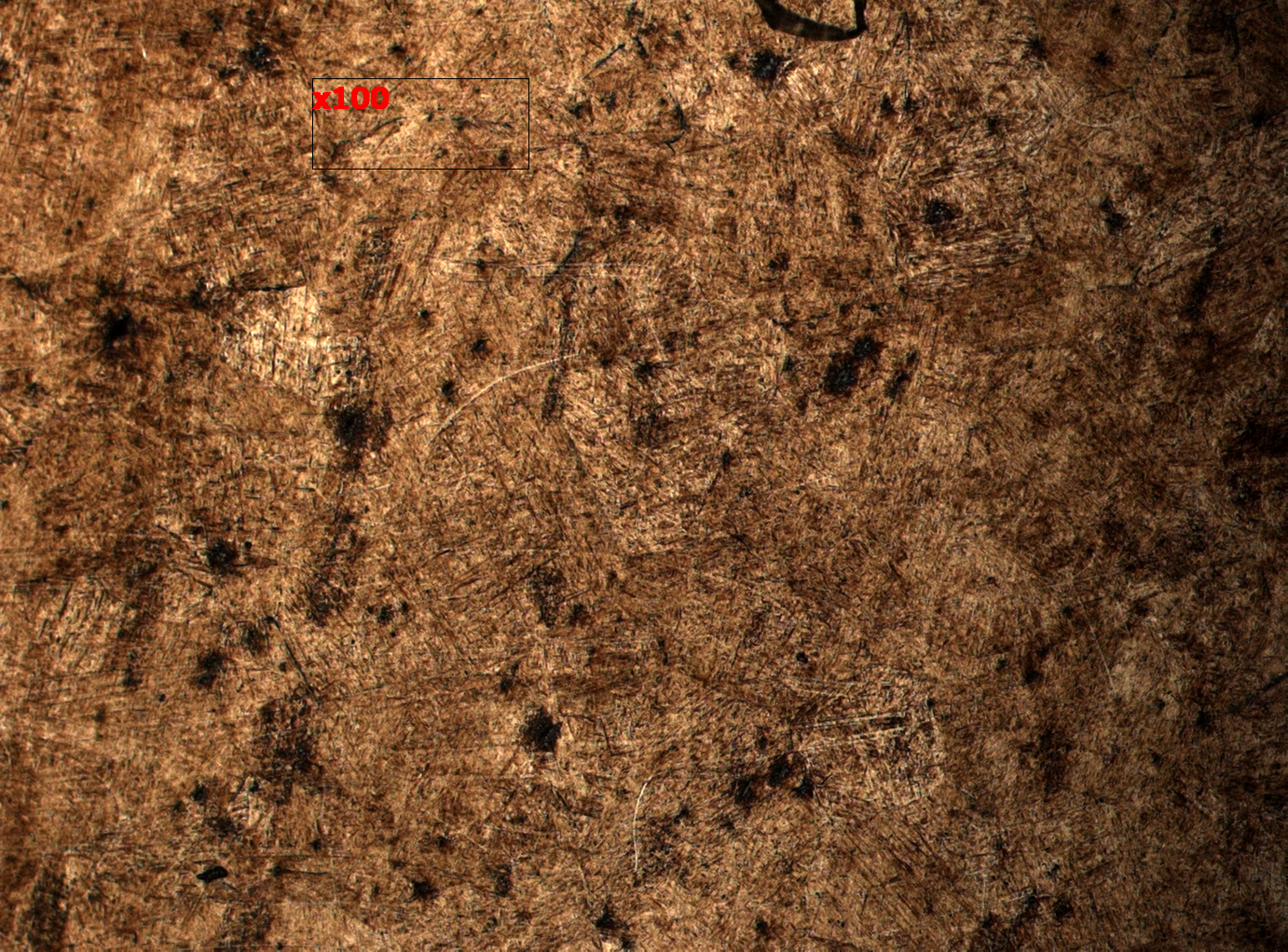

Рис. 3.2. Сталь 40 при 100х. Характеристика: мартенсит, температура перегрева-950°, Vохлаждения-вода, τнагрева-(0,5-2) мин.

Литература

1. Л.И.Тушинский, А.В.Плохов, А.О.Токарев, В.И.Синдеев Методы исследования материалов,учебное пособие, изд-во МИР, 2004 г. 384 с.

2. Брандон У. Каплан, Микроскопия материалов, методы исследования и контроля, М.: Техносфера, 2004 г. 300 с.

3. Материаловедение. Под ред.Б.Н. Арзамасова, М.: изд-во МГТУ им. Н.Э. Баумана, 2002, 648 с.

4. Геллер Ю. А., Райхштадт А. Г. Материаловедение, М: Металлургия, 1984, 381 с.

5. Фрактография и атлас фрактограмм. Под ред. Берштейна. М. Металлургия, 1982, 489 с.

6. Панченко Е. В., Скаков Ю. А., Кример Б. К. и др. Лаборатория металлографии, М.: Металлургия, 1965, 439 с.

7. Беккерт М., Клемм Х., Справочник по металлографическому травлению М.: Металлургия, 1979, 335 с.

8. Лившиц Б. Г., Металлография. М,: Металлургия, 1990, 333 с.

9. Металлография железа (с атласом микроструктур). т.1,2,3, под ред. Ф.Н.Тавадзе, М.: Металлургия, 1972 .

10. Салтыков С.А.Стереометрическая металлография, М.: Металлургия, 1976, 271 С.

11. ГОСТ 1778-70. Сталь. Металлографические методы определения неметаллических включений.

12. ГОСТ 5639-82 (СТ СЭВ 1959-79) Стали и сплавы. Методы выявления и определения величины зерна. М.: Издательство стандартов, 1983, 21с.

13. ГОСТ 5640-68. Сталь. Металлографический метод оценки микроструктуры листов и ленты. М.: изд-во стандартов, 1968, 7 С.

14. ГОСТ 8233-56. Сталь. Эталоны микроструктуры. М., 1960, 3 С.

15. ГОСТ 9450-60. Металлы. Метод испытания на микротвердость вдавливанием алмазной пирамидой. М. 1967.

16. ОСТ 34-70-690-96. Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации. М.: ВТИ, 1997, 44с.

Приложение

Техника безопасности при пробоподготовке

1.Изготовление макро- и микрошлифов.

1.1 Площадь обрабатываемой поверхности микрошлифа должна быть не более 1600 мм2, а высота не более 15 мм в целях предупреждения вырыва шлифа при шлифовании и полировании.

1.2 При включении электродвигателя станков следует убедится в исправности привода, системы передач и рабочих дисков, надежности крепления абразивного камня после предварительного его испытания, защитного кожуха и опорного стола в заточном станке. Камень должен быть тщательно отбалансирован и без большой выработки; зазор между камнем и столом должна быть не менее 3 и не более 10мм.

1.3 При работе на заточном станке необходимо пользоваться защитными очками или прозрачным щитком. На боковой поверхности станка зажимные фланцы не должны касаться обрабатываемого шлифа.

1.4 При механическом шлифовании и полировании шлиф необходимо держать в руке и слегка прижимать к вращающемуся диску во избежание вырыва шлифа. При этом шлиф должен устанавливаться так, чтобы вращение диска по шлифу шло от себя.

1.5 При заточке и шлифовании образцов должна работать вытяжная и отсасывающая вентиляция.

1.6 При механической обработке макро- и микрошлифов запрещается:

работать одновременно двум рабочим на одном станке;

шлифовать или полировать несколько образцов одновременно без использования струбцин.

1.7 При перерыве в подаче электрического тока станок следует немедленно отключить от сети.

1.8 Обезжиривание поверхности шлифов необходимо проводить керосином или растворителем (спиртом, ацетоном и др.) вдали от открытого пламени и электронагревательных приборов.

2.Работа с химическими реактивами.

2.1 Использование химической посуды или стеклотары для пищи и питья запрещается

2.2 Все химические реактивы необходимо содержать в закрытых стеклянных банках с притертыми пробками или с завинчивающимися крышками в специальном шкафу.

2.3 На всех сосудах с реактивами должны быть этикетки с четко написанными названиями реактивов.

2.4 Количество кислоты, хранимой в препаратной лаборатории не должно превышать 10-и дневной потребности или не более 1 литра.

2.5 Все ядовитые вещества должны храниться в специальных шкафах и сейфах под замком и пломбой.

2.6 При работе с едкими щелочами и концентрированными кислотами необходимо пользоваться очками и работать в халате, резиновых перчатках, сапогах.

2.7 При разбавлении кислот следует подливать кислоту в воду или спирт небольшими порциями по стеклянной палочке, постоянно помешивая.

2.8 Набирать в пипетку кислоту, растворы щелочи и цианистых солей только с помощью резиновой груши. Всасывать ртом в пипетку запрещается. При переливании кислоты пользоваться сифоном с грушей.

2.9 Щелочь в твердим виде брать только щипцами. Раствор щелочи готовится в фарфоровом стакане.

2.10 На рабочем месте, где хранятся, готовятся и используются травящие реактивы должны находиться нейтрализующие растворы: 2%-ный питьевой соды; 1%-ный (по объему) соляной кислоты; 2%-ный марганцевокислого

калия; насыщенной борной кислоты.

2.11 При травлении микрошлифов в подогретых растворах уровень раствора в ванне должен быть не выше 2/3 ее высоты в целях предупреждения возможности переливания раствора через край при вскипании.

2.12 Погружать и извлекать из раствора микрошлифы можно только с помощью щипцов.

1.13 В случае проливания кислот или их растворов необходимо данный участок засыпать песком, собрать образовавшуюся массу металлическим совком в эмалированное ведро; облитый участок вымыть раствором соды и водой.

2.14 При попадании кислоты или щелочи на поверхность тела пораженное место тщательно промыть водой, затем в случае попадания кислоты нейтрализовать 2%-ным раствором питьевой соды, щелочи или ; 1%-ным раствором соляной кислоты.

В случае появления после ожога красноты промыть пораженное место 2%-ным раствором марганцевокислого калия.

В случае попадания кислоты в глаза или полость рта промыть (прополоскать) насыщенным раствором борной кислоты.

После оказания первой помощи обратится в медпункт.

2.15 Нагревать легколетучие, воспламеняющиеся и взрывоопасные вещества (бензин, бензол и др.) можно только на водяной бане на плитах с закрытой спиралью в вытяжном шкафу.

2.16 По окончании работ с кислотами и щелочами рабочее место необходимо привести в порядок, а руки тщательно вымыть.

Работа с электроприборами

3.1 При работе с электроприборами – муфельными печами, моторами станков и другими, необходимо строго следить за исправностью изоляции проводов и состоянием розеток, вилок и рубильников. При обнаружении дефектов немедленно сообщить об этом дежурному электрику.

3.2 Корпуса выпрямителей установок электролитического полирования и травления, станки и микроскопы должны быть надежно заземлены.

3.3 При работе на установках электролитического полирования и травления необходимо обращать внимание на исправность контактов в рукоятках зажимных пинцетов. Замеченные неисправности должны быть устранены не медленно.

3.4 По окончании операции электролитического полирования и травления выпрямитель должен быть выключен поворотом рубильника в положении “Выключено”.

3.5 При работе на установках электролитического полирования и травления необходимо пользоваться резиновыми ковриками. Прикасаться руками к токоведущим частям приспособления при включенной установке запрещается.

3.6 При работе на микроскопах необходимо соблюдать меры предосторожности, предусмотренные при работе с электроосветительными приборами, следить за исправностью штепсельных розеток, вилок и токоведущей проводки.

3.7. Перед уходом с работы следует проверить все ли электроприборы, моторы станков и вентиляторы вытяжных шкафов отключены от сети.