- •Пояснительная записка

- •Содержание

- •1. Расчет посадок гладких цилиндрических сопряжений.

- •1.1 Расчет посадки с зазорам ø12н8/d9.

- •1.2 Расчет переходной посадки ø160н7/k6.

- •2. Расчет калибров для контроля деталей гладких цилиндрических сопряжений.

- •3. Выбор средств измерений.

- •4. Выбор, обоснование и расчёт посадок подшипников качения

- •5. Расчет допусков и посадок шпоночного соединения.

- •6. Выбор и расчёт точностных параметров зубчатых колёс

- •7. Расчет допусков и посадок резьбовых сопряжений.

- •6.1. Расчет резьбовой посадки m10-4h6h/4jk

- •6.2. Расчет резьбовая посадки м48х2-7g/7g6g

- •8. Расчет допусков и посадок шлицевого соединения

- •Литература

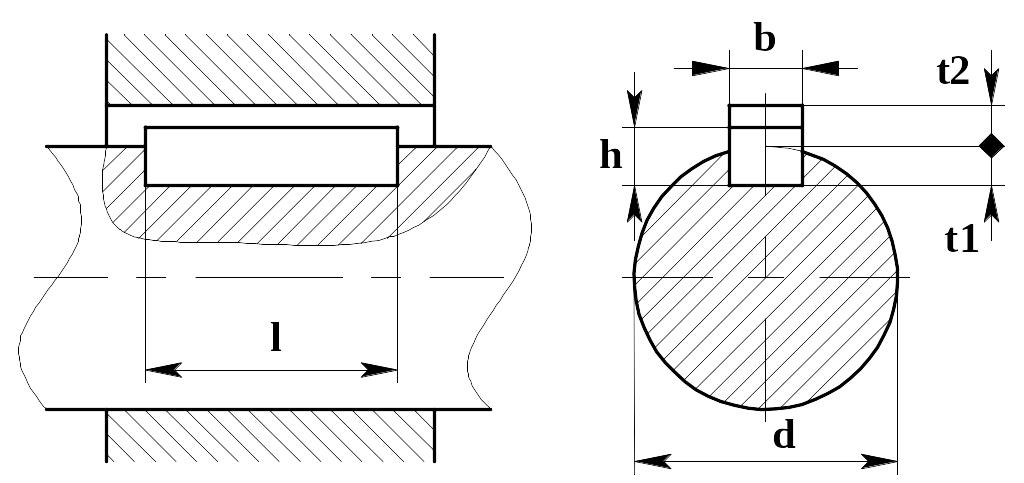

5. Расчет допусков и посадок шпоночного соединения.

Для шпоночного соединения 25мм. (плотное, призматическоя) выбрать и обосновать характер сопряжения, построить схемы расположения полей допусков, рассчитать предельные размеры, зазоры (натяги).

По ГОСТ 23360-78 для вала 25 мм. выбираем размеры шпонки:

b h=87

мм; l=56

мм; t1=

h=87

мм; l=56

мм; t1=![]() мм;

t2=

мм;

t2=![]() мм;

мм;

Рис.5.1

Расчет шпоночного соединения по ширине шпонки b.

Исходя из того , что необходимо обеспечить плотное соединение, то по ГОСТ 25346-81 выбираем следующие предельные отклонения для ширины шпонки, ширины паза вала и ширины паза втулки.

b=8h9- ширина шпонки;

es=0 мкм; bmax=b+es=8.000+0=8.000 мм;

ei=-36 мкм; bmin=b+ei=8.000+(-0.036)=7.964 мм;

b1=8 Р9 – ширина паза вала;

ES=-15 мкм; b1max=b1+ES=8.000+ 0.015=7.985 мм;

EI=-51 мкм; b1min=b1+EI=8.000-0,051=7.949 мм;

b2=8 Р9 – ширина паза втулки;

ES=-15 мкм; b2max=b2+ES=8.000+(-0.015)=7,985 мм;

EI=-51 мкм; b2min=b2+EI=8.000+(-0.051)=7,949 мм;

Схема расположения полей допусков шпоночного соединения по ширине шпонки b:

Рис.5.2

Определение предельных зазоров (натягов) посадки по ширине шпонки:

--с пазом вала: b1=8P9

S1max=b1max-bmin=7.985-7.964=0.021 мм;

N1max=bmax-b1min=8,000-7.949=0,051 мм;

--с пазом втулки b2=8P9

S1max=b2max-bmin=7.985-7.964=0.021 мм;

N1max=bmax-b2min=8,000-7.949=0,051 мм;

Расчет шпоночного соединения по высоте шпонки h=7 h11;

es=0 мкм; hmax=h+es=7.000+0=7.000 мм;

ei=-9 мкм; hmin=h+ei=7.000+(-0.090)=6.910 мм;

t1=4 мм – глубина паза вала;

ES=0.2 мм; t1max=t1+ES=4.000+0.200=4.200 мм;

EI=0 мм; t1min=t1+EI=4.000+0=4.000 мм;

t2=3.3 мм – глубина паза втулки;

ES=0.2 мм; t2max=t2+ES=3.300+0.200=3.500 мм;

EI=0 мм; t2min=t2+EI=3.300+0=3.300 мм;

Определение предельных зазоров по высоте шпонки h:

Smax=(t1max+t2max)-hmin=(4.200+3.500)-6.910=0.790 мм;

Smin=(t1min+t2min)-hmax=(4.000+3.300)-7.000=0.300 мм;

Расчет шпоночного соединения по длине шпонки l:

l=56 h14;

es=0 мм; lmax=l+es=56.000+0=56.000 мм;

ei=-0.740 мм; lmin=l+ei=56.000+(-0.740)=55.260 мм

Длина паза вала: L=56 H15;

ES=1.200 мм; Lmax=L+es=56.000+1.200=57.200 мм;

EI=0 мм; Lmin=L+ei=56.000+0=56.000 мм;

Схема расположения полей допусков шпоночного соединения по длине шпонки l.

Рис.5.3

Предельные зазоры по высоте шпонки l:

Smax=Lmax-lmin=57.200-55.260=1.940 мм;

Smin=Lmin-lmax=56.000-56.000=0 мм;

Рис. 5.4

6. Выбор и расчёт точностных параметров зубчатых колёс

Для зубчатого колеса m=2мм, z=34 заданы степени точности по нормам точности: 5-6-6-H.

Делительный диаметр зубчатого колеса:

![]()

5 – по норме кинематической точности,

6 – по норме плавности,

6 – по норме полноты контакта зубьев.

Выбираем показатели контрольного комплекса зубчатого колеса:

по нормам кинематической точности задана 5-я степень точности

![]() –

допуск на

кинематическую погрешность зубчатого

колеса

–

допуск на

кинематическую погрешность зубчатого

колеса

![]()

![]() –

допуск на накопленную

погрешность шага зубчатого колеса

–

допуск на накопленную

погрешность шага зубчатого колеса

![]()

![]() –

допуск на накопленную

погрешность

–

допуск на накопленную

погрешность

![]() шагов

шагов

![]()

![]() –

допуск на радиальное

биение зубчатого венца

–

допуск на радиальное

биение зубчатого венца

![]()

– допуск на погрешность обката

![]()

![]() –

допуск на колебание

длины общей нормали

–

допуск на колебание

длины общей нормали

![]()

![]() –

допуск на колебание

измерительного межосевого расстояния

за оборот зубчатого колеса

–

допуск на колебание

измерительного межосевого расстояния

за оборот зубчатого колеса

![]()

по нормам полноты контакта зубьев

![]() –

допуск на

направление зуба

–

допуск на

направление зуба

![]()

![]() –

допуск на

суммарную погрешность контактной линии

–

допуск на

суммарную погрешность контактной линии

![]()

по нормам бокового зазора

![]() – верхнее предельное

отклонение измерительного расстояния

– верхнее предельное

отклонение измерительного расстояния

![]()

![]() –

нижнее предельное

отклонение измерительного расстояния,

–

нижнее предельное

отклонение измерительного расстояния,

![]()

Наименьшее отклонение средней длины общей нормали

Ewms=Ewms(I)+ Ewms(II)

Ewms-наименьшее отклонение средней длины общей нормали( слагаемое I) для вал-шестерни с внешними зубьями ( со знаком минус);

Ewms=-8 мкм

Ewms-наименьшее отклонение средней длины общей нормали ( слагаемое II) для вал-шестерни с внешними зубьями ( со знаком минус);

Ewms(II)=-18 мкм

Ewms=-8-18=-26 мм

Tc -допуск на толщину зуба

![]()

Twm -допуск на среднюю длину общей нормали

Twm = 30 мкм

Наибольшее отклонение средней длины общей нормали

Tw – допуск на длину общей нормали,

Tw = 70 мкм

Ewi = Ewms – Twm = -26-30 = -56 мкм

Расчёт длины общей нормали:

W = W1·m,

где W1 – длина общей нормали при m = 2 мм.

zn – число охватываемых зубьев

zn = 0,111·z + 0,5 = 0,111·34+0,5 = 4,274 ≈ 4.

W=16.93697·2= 33.87394 мм.

Для проставления в таблицу

W=33.87394

![]()

Допуск на радиальное биение вершин зубьев

Tr![]() 0,6

Fr

Tr

36

мкм

0,6

Fr

Tr

36

мкм

Допуск на торцевое биение

TT 0,5dFβ /bw TT 16 мкм

Шероховатость

Ra 0,1 f”I Ra 3,6 мкм

Допуск параллельности 6 мкм

Допуск сносности Т 0,2 мкм

Приборы для контроля параметров зубчатого колеса:

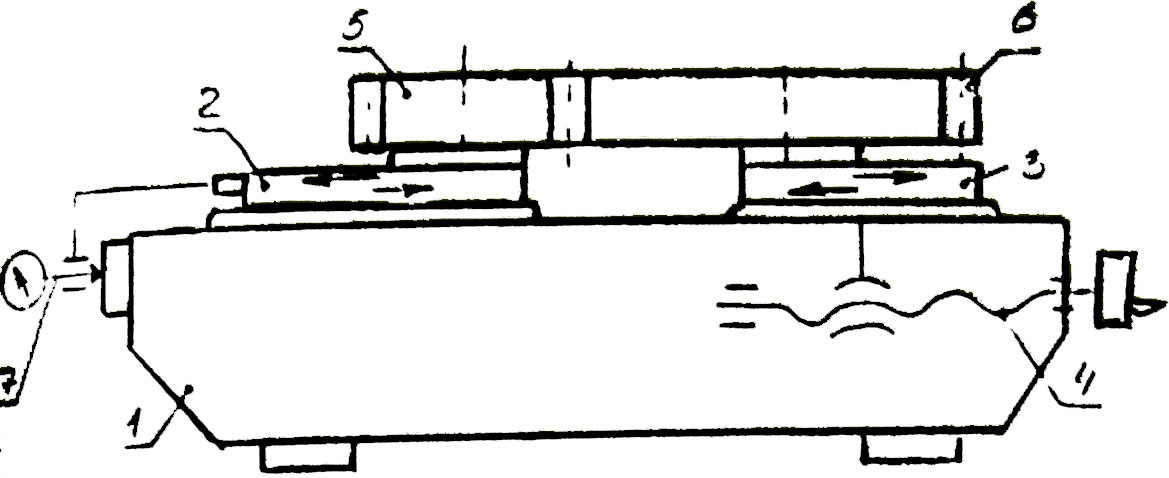

Рис.6.1 Схема межосемера

1-Станина;2,3-Суппорты;4-Ходовой винт;5-Колесо измеряемое;

6-Колесо контролируемое;7-Прибор показывающий.

Межосемер относится к станковым приборам и состоит из станины 1, на которой установлены суппорты 2, 3. Суппорт 3 может перемещаться по направляющим станины при вращении маховика ходового винта 4. Суппорт 2 имеет ограниченное перемещение (около 4 мм) и установлен на шариковых направляющих. Под воздействием пружины измерительное колесо 5 находится в двухпрофильном зацеплении с контролируемым колесом 6. Колебания измерительного межосевого расстояния снимаются с показаний прибора 7.

Рис.6.2 Схема нормалимера