- •Реферат

- •Введение

- •1 Характеристика изделия

- •1.1 Назначение, условия работы и описание сварной конструкции

- •1.2. Обоснование материала сварной конструкции

- •1.3 Технические условия на изготовление изделия

- •2 Критический анализ базового технологического процесса

- •3 Разработка схемы технологического процесса сборки и сварки

- •4 Выбор оптимальных вариантов сборки и сварки

- •4.1 Анализ технологичности сварной конструкции

- •4.2 Состояние вопроса

- •4.3 Технико-экономическое обоснование предлагаемого варианта

- •5 Спецчасть

- •5.1 Разработка техпроцесса заготовки

- •5.2 Расчет и выбор режимов сварки

- •5.3 Выбор сварочного оборудования

- •5.4 Проектирование и описание технологической оснастки и нетипичного механического оборудования сборочно-сварочного производства

- •5.5 Разработка технологического процесса сборки сварки

- •5.6 Контроль качества сварных соединений

- •5.7 Нормирование технологического процесса сборки и сварки

- •6 Организационная часть

- •6.1 Режим работы участка

- •6.2 Производственной связь участка, который проецируется с другими участками и цехами

- •6.3 Расчет нужного количества оборудования и состава работников

- •6.4 Технологическое планирование участка и описание технологического потока

- •Перечень ссылок

6.4 Технологическое планирование участка и описание технологического потока

Размещение цеха - всех его производственных отделений и участков, а также вспомогательных, административно-конторских и бытовых помещений должно по возможности целиком удовлетворять всем требованиям процессов, которые подлежат выполнению в каждом из этих отделений. В этом заключается одна из главных задач рационального проектирования промышленных предприятий. Поскольку в сварочных цехах основными ведущими процессами являются сборочно-сварочные работы, итак, в первую очередь удовлетворению требований этих процессов уделенное особое внимание при разработке плана участка цеха.

Эти требования обусловливаются главным образом индивидуальными особенностями заданной свареной конструкции и соответствующих рационально избранных способов его изготовления; характерными особенностями типа производства и организационных форм его осуществление; степенью производственной связи основных отделений и участков с другими производственными и вспомогательными отделениями цеха.

План цеха определяет пространственное расположение в нем технологического процесса производства. Разработка технологического плана включает выбор наиболее рациональной для проектированного производства схемы компонования участка цеха, определение ее геометрических размеров и следующую детализацию ее содержания.

С целью достижения наиболее рационального размещения технологического процесса сборки и сваривание необходимо стремиться к прямоточности. Отсутствие поворотных перемещений сборочных и сварочных единиц и сокращение к минимуму количества поперечных перемещений в каждом пролете служит показателем высокого качества разработки пространственного размещения производственного процесса [10].

При этом стремимся не только обеспечить прямоточность производства и наиболее рациональную специализацию работ в каждом пролете, но также достичь наилучшего использования грузоподъемных транспортных средств.

Планирование элементов производства на пролете сборочно-сварочного участка выполняем согласно последовательности работ, указанных в разработанных технологических процессах. Планирование участка цеха приведены на чертеже СП01.ДП.03. 000.00 ТЧ.

При проектировании участка для сборки и сварки были выдержаны следующие параметры. Расстояние между рабочим местом или ограждением сварочной кабины и составным местом для прибывающих деталей и сборочных единиц, а также для сборочных единиц, которые отправляются из данного рабочего места на следующие рабочие места принимаем 1 м. Ширина проезда между двумя линиями рабочих мест, расположенными в одном пролете, принимаем равным 3 м. Такая ширина необходимая для обеспечения свободного проезда средств внутрецехового напольного транспорта в случаях встречи двух самоходных тележек. Ширина рабочего места в сборочно-сварочном отделении участка цеха обусловлена шириной сборочно-сварочного устройства. Последняя, в свою очередь, зависит от размеров изделия, которое изготовляется на данном рабочем месте. В общий размер ширины рабочего места включенная ширина проходов по 1 м из каждой стороны сборочно-сварочного устройства. Эти проходы необходимые для перемещения рабочих в процессе выполнения ими работ на данном рабочем месте. Размеры складских мест выбирались для каждого рабочего места индивидуально, исходя из размеров изделий, которые собираются, и деталей.

Длину пролета в пределах проектированного сборочно-сварочного участка устанавливаем на основе результатов проектирования планирования оборудования и рабочих мест на участке. При этом шаг колонн и ширина пролета представляют собой основные параметры сетки колонн.

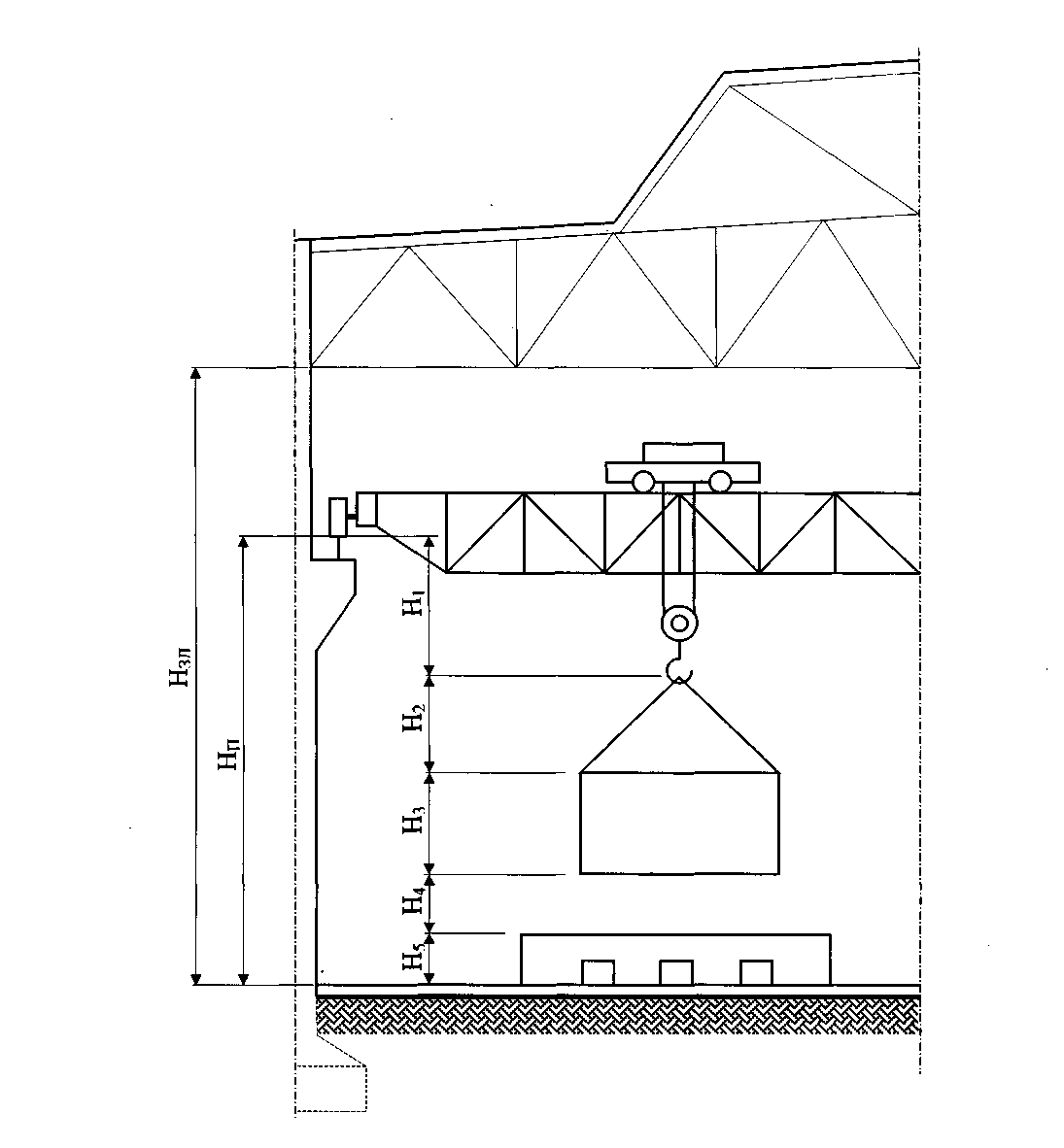

Высота пролета сборочно-сварочного проектированного участка цеха обусловлена размерами предмета изготовления в нем, сборочных единиц и изделия в целом, габаритными размерами запроектированного к установке в пролете производственного оборудования, которое рассчитывается, большой высоты и предусмотренным применением верхнего транспорта (мостовых кранов, кран-балок). При наличии верхнего транспорта высота пролета Нп состоит из нескольких составляющих (см. рис. 6.1) и определяется по формуле:

Нп ≥ Н1+Н2+Н3+Н4+Н5+Н6+Н7; (6.6)

где Н1 – расстояние между наиболее низкой точкой крана и наиболее высокой точкой транспортуємого груза, Н3=1м;

Н2 – наибольшая высота груза, транспортирует моего в этом пролете с помощью верхнего транспорта, Н4=0.3м;

Н3 - расстояние между наиболее низкой точкой груза и высочайшей точкой оборудования, Н5=0.8м;

Н4 - расстояние от уровня поверхности головки рельса подкрановых путей к высшей точке оборудования тележке мостового крана, Н6=1м;

Н5 – наибольшая высота производственного оборудования, Н1=3.9м.:

Таким образом:

Нп = 1 + 0.3 + 0.8 + 1 + 3.9 = 7м.

Планирование элементов производства на пролете сборочно-сварочного участка выполняем согласно последовательности работ, указанных в разработанных технологических процессах. Планирование участка цеха приведены на чертеже СП01.ДП03.000.00ТЧ.

Рисунок 6.2 - Поперечный перерез пролета цеха

С учетом веса грузов, средних расстояний и программы выпуска выбираем следующее подъемно-транспортное оборудование: мостовой кран грузоподъемностью 100 кн и кран-балку грузоподъемностью 10 кн, технические характеристики которых приведенные в таблицах 6.2 и 6.3 соответственно.

Таблица 6.1 - Техническая характеристика мостового крана [10]

Параметр |

Значение |

Грузоподъемность, кН |

100 |

Скорость подъема, м/мин |

10,8 |

Скорость движения моста, м/мин |

108,5 |

Скорость движения тележки, м/мин |

23,9 |

Минимальное расстояние от колонн до крана, г |

1,5 |

Максимальное расстояние от колонн до крана, г |

5,3 |

Расстояние между осями катков, г |

19,2 |

Таблица 6.2 - Техническая характеристика кран-балки [10]

Параметр |

Значение |

Грузоподъемность, кН |

10 |

Высота подъема, г |

6;12;18 |

Скорость, м/мин: |

|

подъема |

8 |

движения талые |

20 |

движения крана |

32 |

Масса, т |

3,46 |