- •Реферат

- •Введение

- •1 Характеристика изделия

- •1.1 Назначение, условия работы и описание сварной конструкции

- •1.2. Обоснование материала сварной конструкции

- •1.3 Технические условия на изготовление изделия

- •2 Критический анализ базового технологического процесса

- •3 Разработка схемы технологического процесса сборки и сварки

- •4 Выбор оптимальных вариантов сборки и сварки

- •4.1 Анализ технологичности сварной конструкции

- •4.2 Состояние вопроса

- •4.3 Технико-экономическое обоснование предлагаемого варианта

- •5 Спецчасть

- •5.1 Разработка техпроцесса заготовки

- •5.2 Расчет и выбор режимов сварки

- •5.3 Выбор сварочного оборудования

- •5.4 Проектирование и описание технологической оснастки и нетипичного механического оборудования сборочно-сварочного производства

- •5.5 Разработка технологического процесса сборки сварки

- •5.6 Контроль качества сварных соединений

- •5.7 Нормирование технологического процесса сборки и сварки

- •6 Организационная часть

- •6.1 Режим работы участка

- •6.2 Производственной связь участка, который проецируется с другими участками и цехами

- •6.3 Расчет нужного количества оборудования и состава работников

- •6.4 Технологическое планирование участка и описание технологического потока

- •Перечень ссылок

5.4 Проектирование и описание технологической оснастки и нетипичного механического оборудования сборочно-сварочного производства

Конструкция сборочно-сварочного приспособления должна:

обеспечивать заданную точность сборки;

иметь достаточную прочность и жесткость и не менять своих размеров в процессе эксплуатации, транспортировки;

обеспечивать свободный и легкий доступ к местам установки деталей, которые собирают;

обеспечивать наиболее легкий способ установки собираемых деталей и быстрый и свободный съем сваренного изделия с приспособления;

обеспечивать наиболее рациональный способ сборки и сварки изделия при минимальном количестве кантовок;

оказывать содействие уменьшению остаточных сварочных деформаций;

иметь минимальное количество элементов для закрепления и обеспечивать надежное закрепление деталей, которые собирают;

иметь быстродействующие зажимные элементы;

не допускать забрызгивания установочных баз и резьбовых соединений;

уменьшить трудоемкость работ, увеличить производительность труда;

обеспечивать безопасные условия работы, отвечать санитарно-гигиеническим нормам.

Исходя из перечисленных ниже условий осуществляем проектирование технологической оснастки [8].

Зажимные механизмы должны удовлетворять следующим требованиям:

при зажиме не должно изменяться первоначальное положение изделия;

зажимы не должны вызвать деформации изделия и порчу его поверхностей;

закрепление и раскрепление изделий должно производиться с минимальной затратой сил и времени рабочего;

при закреплении недостаточно твердых изделий усилия зажима должны располагаться над сопротивлениями или возможно ближе к ним.

Определять необходимое усилие зажима надо с учетом коэффициента запаса k относительно конкретных условий.

Коэффициент k, на который множится найденное значение усилия зажима, определяют по формуле:

![]() (5.7)

(5.7)

где

![]() – гарантированный коэффициент запаса

для всех случаев,

– гарантированный коэффициент запаса

для всех случаев,

![]() ,

[18];

,

[18];

![]() – коэффициент,

который учитывает состояние поверхности

изделия; для необработанной поверхности

– коэффициент,

который учитывает состояние поверхности

изделия; для необработанной поверхности

![]() [18];

[18];

![]() – коэффициент,

который учитывает

постоянство усилия зажима, который

развивает силовой привод

приспособления: для механизированных

силовых приводов (пневматического,

гидравлического и т.п.),

– коэффициент,

который учитывает

постоянство усилия зажима, который

развивает силовой привод

приспособления: для механизированных

силовых приводов (пневматического,

гидравлического и т.п.),

![]() ,

[18].

,

[18].

![]()

При расчете усилий зажима, исходя из характера и величины сварочных деформаций, необходимо в первую очередь определить их место приложения и направление действия.

В приспособлении применяются пневматические прижимы прямого действия, поэтому схема их расчета будет сводиться к тому, что необходимое усилие на штоке будет равняется необходимому усилию зажима детали.

Необходимое усилие закрепления определяется исходя из того, что изделие в процессе изготовления кантуется в приспособлении, итак, усилие зажима должно быть таким, чтобы удерживать изделие в приспособлении.

Необходимое усилие закрепления определяется исходя из того, что изделие в процессе изготовления кантуется в приспособлении, итак, усилие зажима должно быть таким, чтобы удерживать изделие в приспособлении.

Определяем зажимные усилия и рассчитываем элементы приспособления.

Рассчитаем элементы приспособления СП01.ДП04.000.00.ВО

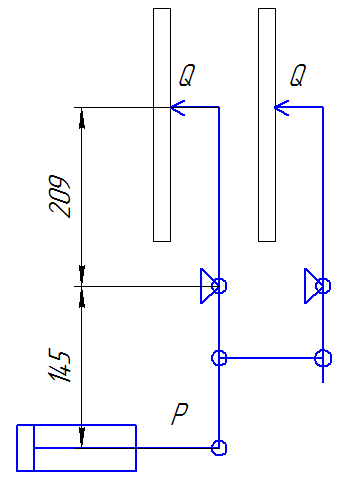

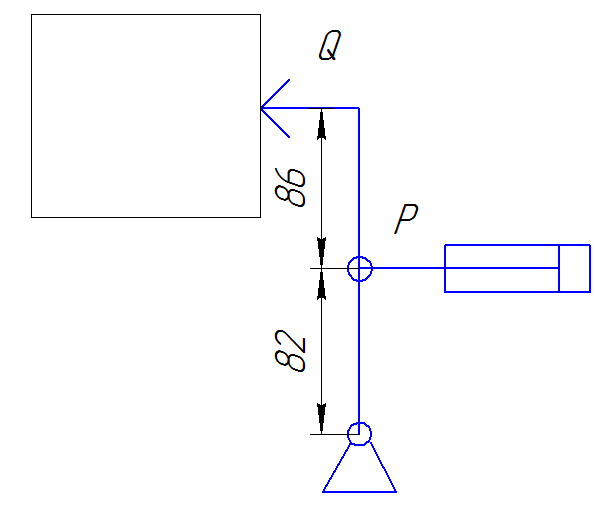

Рассчитаем элементы приспособления согласно рисунку 5.5

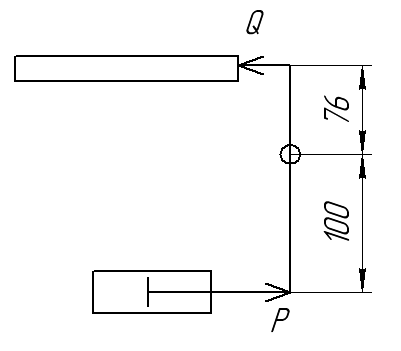

Рис. 5.5 - Кинематическая схема зажимного устройства.

Определим усилия необходимое для фиксации узла

![]()

Усилие, которое должен развивать пневмоцилиндр:

Рассчитываем диаметр пневмоцилиндра по схеме представленной на рисунке Диаметр пневмоцилиндра рассчитывается из того, что усилие со штока пневмоцилиндра непосредственно передается на деталь. В этом случае:

![]()

где р – давление сжатого воздуха, МПа;

![]() – КПД пневмоцилиндра.

– КПД пневмоцилиндра.

![]() мм.

мм.

По ГОСТ 15608-70

принимаем пневмоцилиндр

![]() мм.

Ход штока

мм.

Ход штока

![]() мм.

Усилие которое развивает данный

пневмоцилиндр:

мм.

Усилие которое развивает данный

пневмоцилиндр:

![]()

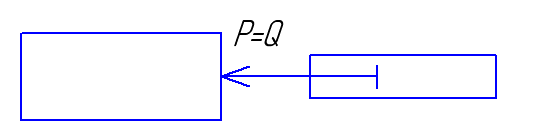

Рассчитаем элементы приспособления согласно рисунку 5.6

Рис.5.6 - Кинематическая схема зажимного устройства.

l=165мм

Н=60мм

W=55кг =590H

Усилие, которое должен развивать пневмоцилиндр:

Рассчитываем диаметр пневмоцилиндра:

![]()

По ГОСТ 15608-70

принимаем пневмоцилиндр

![]() мм.

Ход штока

мм.

Ход штока

![]() мм.

Усилие которое развивает данный

пневмоцилиндр:

мм.

Усилие которое развивает данный

пневмоцилиндр:

![]()

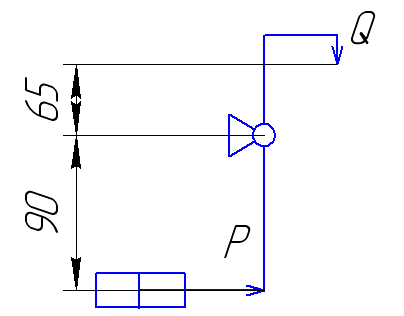

Рассчитаем элементы приспособления согласно рисунку 5.7.

Рис. 5.7 - Кинематическая схема зажимного устройства.

Определим усилия необходимое для фиксации узла

![]()

Усилие, которое должен развивать пневмоцилиндр:

Рассчитываем диаметр пневмоцилиндра по схеме представленной на рисунке Диаметр пневмоцилиндра рассчитывается из того, что усилие со штока пневмоцилиндра непосредственно передается на деталь. В этом случае:

где р – давление сжатого воздуха, МПа;

– КПД пневмоцилиндра.

![]() мм.

мм.

По ГОСТ 15608-70

принимаем пневмоцилиндр

![]() мм.

Ход штока

мм.

Ход штока

![]() мм.

Усилие которое развивает данный

пневмоцилиндр:

мм.

Усилие которое развивает данный

пневмоцилиндр:

![]()

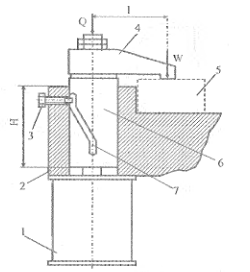

Рассчитаем элементы приспособления СП01.ДП05.000.00.ВО

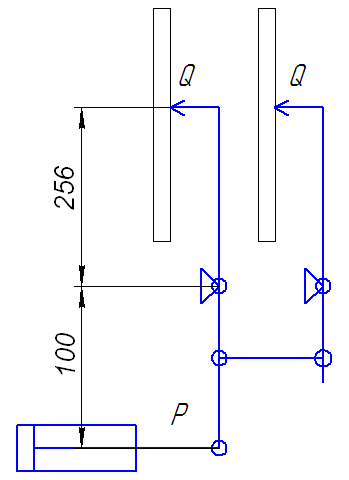

Рассчитаем элементы приспособления согласно рисунку 5.8.

Рис. 5.8 - Кинематическая схема зажимного устройства.

Определим усилия необходимое для фиксации узла

![]()

Усилие, которое должен развивать пневмоцилиндр:

Рассчитываем диаметр пневмоцилиндра по схеме представленной на рисунке Диаметр пневмоцилиндра рассчитывается из того, что усилие со штока пневмоцилиндра непосредственно передается на деталь. В этом случае:

где р – давление сжатого воздуха, МПа;

– КПД пневмоцилиндра.

![]() мм.

мм.

По ГОСТ 15608-70 принимаем пневмоцилиндр мм. Ход штока мм. Усилие которое развивает данный пневмоцилиндр:

Рассчитаем элементы приспособления согласно рисунку 5.9.

Рис. 5.9 - Кинематическая схема зажимного устройства.

Определим усилия необходимое для фиксации узла

![]()

Усилие, которое должен развивать пневмоцилиндр:

Рассчитываем диаметр пневмоцилиндра по схеме представленной на рисунке

где р – давление сжатого воздуха, МПа;

– КПД пневмоцилиндра.

![]() мм.

мм.

По ГОСТ 15608-70

принимаем пневмоцилиндр

![]() мм.

Ход штока

мм.

Усилие которое развивает данный

пневмоцилиндр:

мм.

Ход штока

мм.

Усилие которое развивает данный

пневмоцилиндр:

![]()

Рассчитаем элементы приспособления согласно рисунку 5.10

Рис. 5.10 - Кинематическая схема зажимного устройства.

Определим усилия необходимое для фиксации узла

![]()

Рассчитываем диаметр пневмоцилиндра по схеме представленной на рисунке Диаметр пневмоцилиндра рассчитывается из того, что усилие со штока пневмоцилиндра непосредственно передается на деталь. В этом случае:

где р – давление сжатого воздуха, МПа;

– КПД пневмоцилиндра.

![]() мм.

мм.

По ГОСТ 15608-70 принимаем пневмоцилиндр мм. Ход штока мм. Усилие которое развивает данный пневмоцилиндр:

Элементы приспособления СП01.ДП06.000.00.ВО идентичны элементам приспособления СП01.ДП06.000.00.ВО

Рассчитаем элементы приспособления СП01.ДП07.000.00.ВО

Рассчитаем элементы приспособления согласно рисунку 5.11

Рис. 5.11 - Кинематическая схема зажимного устройства.

Определим усилия необходимое для фиксации узла

![]()

Так как одновременно работают 4 зажима, необходимое усилие зажатия составит:

![]()

Усилие, которое должен развивать пневмоцилиндр:

Рассчитываем диаметр пневмоцилиндра по схеме представленной на рисунке Диаметр пневмоцилиндра рассчитывается из того, что усилие со штока пневмоцилиндра непосредственно передается на деталь. В этом случае:

где р – давление сжатого воздуха, МПа;

– КПД пневмоцилиндра.

![]() мм.

мм.

По ГОСТ 15608-70 принимаем пневмоцилиндр мм. Ход штока мм. Усилие которое развивает данный пневмоцилиндр: