- •Глава 3 физические методы обогащения

- •Глава 4. Физико – химические методы обогащения

- •Глава 5. Вспомогательные процессы

- •Глава 6. Контроль процессов обогащения

- •Глава 7. Практика обогащения руд и россыпей цветных металлов

- •Введение

- •Глава 1 руды и минералы цветных металлов процессы обогащения

- •1.1.Характеристика основных типов руд и минералов цветных

- •Металлов

- •1.2. Экономическая целесообразность процессов обогащения

- •1.3. Понятия о методах и схемах обогащения

- •1.4. Продукты и показатели обогащения руд

- •Глава 2 процессы подготовки руд к обогащению

- •2.1. Процессы дробления и измельчения. Общие сведения

- •2.2. Теоретические основы процессов дробления.

- •2.3. Типы дробильных машин и аппаратов, принцип их действия

- •2.3.1. Щековые дробилки

- •2.3.2. Конусные дробилки

- •Валковые дробилки

- •2.3.4. Дробилки ударного действия

- •Техническая характеристика молотковой однороторной дробилки с подвижной плитой дмн – 2100 х 1850

- •2.4. Теоретические основы процессов измельчения

- •2.5. Измельчительное оборудование

- •2.5.1. Шаровые мельницы

- •2.5.2 Стержневые мельницы

- •2.5.3. Мельницы самоизмельчения

- •2.6. Грохочение и классификация по крупности

- •2.6.1. Определение гранулометрического состава руды и продуктов обогащения

- •2.6.2. Грохочение. Основные принципы и показатели

- •2.6.3. Классификация и конструкция грохотов.

- •Техническая характеристика резонансного грохота грл -61

- •Техническая характеристика барабанного промывочного

- •2.6.4. Процессы классификации продуктов измельчения

- •2.7. Схемы рудоподготовки

- •2.7.1. Схемы дробления и грохочения

- •2.7.2. Схемы измельчения и классификации

- •2.8. Дезинтеграция и промывка

- •2.8.1. Процессы дезинтеграции и промывки

- •2.8.2. Аппараты для дезинтеграции и промывки

- •Техническая характеристика мечевой мойки мд – 3,2

- •Глава 3 Физические методы обогащения

- •3.1. Классификация физических методов обогащения

- •3.2. Гравитационные методы обогащения

- •3.2.1. Теоретические основы процессов гравитационного обогащения

- •3.2.2.. Гидравлическая классификация.

- •3.2.3.. Процесс отсадки. Отсадочные машины.

- •3.3. Процессы обогащения в безнапорной струе воды, текущей по наклонной поверхности

- •3.3.1 Обогащение на шлюзах

- •3.3.2. Обогащение на винтовых и конусных сепараторах

- •3.3.3.Обогащение на концентрационных столах

- •3.4. Обогащение в центробежных концентраторах и сепараторах

- •3.5. Обогащение в тяжелых суспензиях

- •3.6. Технология гравитационного обогащения руд и россыпей

- •3.7. Магнитные методы обогащения

- •3.7.1. Теоретические основы процессов магнитной сепарации

- •3.7.2. Магнитные и электромагнитные сепараторы

- •3.8. Электрические методы обогащения

- •3.8.1. Теоретические основы процессов электрической сепарации

- •3.8.2. Электрические сепараторы

- •3.8.3. Схемы электромагнитного и электрического обогащения

- •3.9. Специальные методы обогащения

- •Глава 4 Физико – химические методы обогащения

- •4.1. Теоретические основы процесса флотационного обогащения

- •4.2.Флотационные реагенты и механизм их действия

- •4.2.1. Реагенты – собиратели

- •4.2.2. Реагенты – модификаторы

- •4.2.3.Реагенты – пенообразователи

- •4.3. Флотационные машины, устройство, принцип действия, области применения.

- •4.4. Основы технологии флотационного обогащения руд цветных металлов

- •4.4.1. Факторы, влияющие на технологию флотации руд

- •4.4.2 .Операции и схемы флотации

- •Глава 5. Вспомогательные процессы

- •5.1. Классификация вспомогательных процессов

- •5.2. Процесс сгущения

- •5.3. Процесс фильтрования

- •5.4. Процесс сушки. Устройство и принцип действия сушильных агрегатов

- •5. 5. Пылеулавливание

- •5.6. Очистка сточных вод и оборотное водоснабжение

- •Глава 6 Контроль процессов обогащения

- •6.1. Опробование

- •6.2. Контроль и управление процессами обогащения

- •6.3. Учет на обогатительных фабриках

- •Глава 7

- •7.1. Технология медных и медно-пиритных руд

- •7.2. Обогащение медно-цинковых руд

- •7.3. Обогащение свинцовых, свинцово-цинковых и медно-свинцово-цинковых руд

- •7.4. Обогащение никелевых руд

- •7.5. Обогащегние золотосодержащих руд и россыпей

- •7.6. Обогащение оловянных и вольфрамовых руд и россыпей

- •7.7. Обогащение титансодержащих руд и россыпей

- •7.8. Обогащение литиевых и бериллиевых руд

5.4. Процесс сушки. Устройство и принцип действия сушильных агрегатов

После фильтрования кек, содержащий от 10 до 20% влаги, направляется на последнюю стадию обезвоживания – сушку, при которой удаление влаги происходит путем испарения влаги в окружающую среду при нагревании. Этот процесс дорогой, поэтому применяется лишь тогда, когда это рационально и экономично, например, для предотвращения смерзаемости концентратов в зимнее время, при хранении и перевозке их на дальние расстояния.

Процесс сушки зависит от влажности, вида содержащейся в материале влаги, гранулометрического состава материала, параметров среды, кондиций по влажности после сушки.

Для сушки рудных концентратов применяются агрегаты, которые называются сушилками. В зависимости от формы агрегата они подразделяются на подовые, шахтные, трубы-сушилки, барабанные, распылительные и печи-сушилки кипящего слоя. В сушилках прямого действия происходит непосредственное контактирование высушиваемого материала с теплоносителем. К ним относятся барабанные сушилки, печи кипящего слоя, распылительные и трубы сушилки. В сушилках непрямого действия нагрев материала осуществляется через разделительную горячую стенку ( сушилки с вращающимся барабаном и шнековые сушилки). В прямоточных сушилках материал и теплоноситель движутся в одном направлении, а в противоточных движение их происходит в противоположных направлениях.

Наибольшее распространение в практике обогащения руд цветных и редких металлов применяются барабанные прямоточные сушилки, использующие в качестве теплоносителя природный газ.

Барабанная сушилка (рис. 189) представляет собой цилиндрический барабан диаметром 1,2…3,5 м и длиной от 6 до 27 м, установленный под углом 2…4˚ в сторону разгрузки материала. Барабан вращается с частотой 1…6 мин-1.

Рис. 189. Схема барабанной сушилки прямого действия

Барабан имеет внутренние насадочные устройства для равномерного перемешивания материала и его интенсивного контактирования с теплоносителем.

Барабан при помощи неподвижно закреплнггых на нем бандажей опирается на ролики и приводится в движение от электродвигателя через редуктор и зубчатую шестерню. В качестве теплогенератора используются выносные прямоугольные топки объемом от 6 до 90 м3, в которых при сжигании топлива получают теплоноситель. Исходный материал обычно ленточным конвейером подается в загрузочное устройство, выполненного в виде наклонного ( под углом 60…80˚) цилиндрического или прямоугольного желоба. При вращении барабана материал подхватывается насадками и поднимается вверх, откуда при падении вниз соприкосается с теплоносителем, температура которого на входе составляет 600…900˚С при сушке сульфидных концентратов. При этом материал передвигается к нижнему концу барабана, где установлено разгрузочное устройство, представляющее собой камеру, в верхней части которой имеется газоходная система для удаления отработанных газов, а в нижней части- патрубок для разгрузки высушенного материала на ленточный конвейер, подающий высушенный материал на склад готовой продукции. Влажность получаемого материала обычно составляет 3…5%. Температура отходящих газов обычно составляет 100…200˚С.

Достоинством барабанных сушилок является большая производительность, высокий тепловой коэффициент полезного действия и небольшой расход электроэнергии (0,02…0,1 кВт·ч/кг испаряемой влаги. Существенным недостатком этих сушилок является большой пылевынос, который может достигать 20% от количества высушенного материала. Для улавливания этой пыли устанавливаются одно- и двухступенчатые системы, включающие циклоны, скрубберы и электрофильтры. В качестве дымососных установок используются вентиляторы и дымососы. На обогатительных фабриках применяются барабанные прямоточные сушилки, выпускакмые, например, заводом «Прогресс» техническая характеристика которых представлена в табл. 78.

Таблица 78. Техническая характеристика барабанных сушилок

Тип |

Диаметр барабана,м |

Длина барабана, м |

Мощность двигателя, кВт |

Габаритные размеры. мм |

Масса, кг |

|||

длина |

ширина |

высота |

||||||

БН -1,0 |

1,0 |

4 ; 6 |

4 |

5300;7300 |

2280 |

2150 |

4960;5430 |

|

БН – 1,2 |

1,2 |

6; 8; 10 |

7,5 |

7350;9350; 11400 |

2550 |

2350 |

7070;7660; 8230 |

|

БН – 1,6 |

1,6 |

8 ;10; 12 |

15; 30 |

9700;11700; 13700 |

3300 |

2900 |

13450;14330; 16360 |

|

БН – 2,0 |

2,0 |

8 ;10; 12 |

30 |

9900;11950; 13950 |

3850 |

3600 |

21920;23542; 24960 |

|

БН – 2,2 |

2,2 |

10;12; 14 |

30 |

12100;14100 16150 |

3950 |

3750 |

27410;29410; 31410 |

|

БН – 2,8 |

2,8 |

14; 16 |

55 |

14100;16100 |

5250 |

5000 |

79349;84549 |

|

Необходимый объем сушилок определяется по величине удельного напряжения объема по испаряемой влаге w, т.е. по количеству влаги, испаряемой с 1 м3 объема сушилки:

V

=![]() ,м3,

,м3,

где Q – производительность по сухому материалу, т/ч;

R1 и R2 – отношение Ж:Т в исходном и конечном продукте сушки;

![]() - удельное напряжение объема по испаряемой

влаге, кг/(м3·ч)

- удельное напряжение объема по испаряемой

влаге, кг/(м3·ч)

Нормы удельного напряжения объема по испаряемой влаге устанавливаются на основе практических данных, например, при сушке сульфидных концентратов оно составляет 60…70 кг/(м3·ч), баритовых концентратов – 10…11 кг/(м3·ч), а флюоритовых – 40…50 кг/(м3·ч).

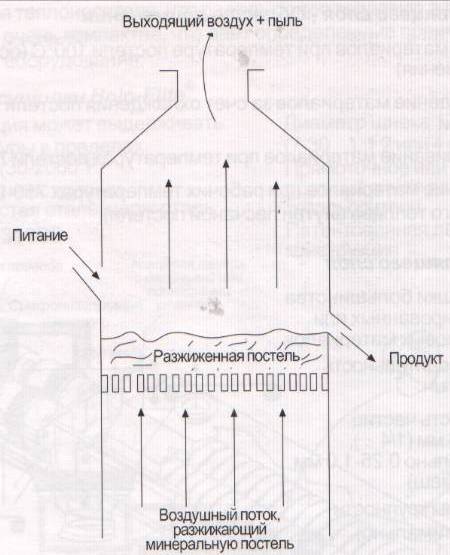

Для сушки гравитационных, например, ильменитовых концентратов , применяются сушилки кипящего слоя ( рис. 190), основным элементом которой является сушильная камера с газораспределительной решеткой, под которую подаются дымовые газы или нагретый воздух с температурой 500…800˚С.

Р ис.

190. Схема сушки в печи кипящего слоя

ис.

190. Схема сушки в печи кипящего слоя

Под действием этих теплоносителей на решетке образуется «кипящий слой» из материала высотой 30…45˚С, в котором и происходит испарение влаги. Производительность такой сушилки достигает 300 т/ч в зависимости от крупности исходного материала. Оптимальной крупностью для сушилок кипящего слоя является 0,25…1,0 мм.