- •Глава 3 физические методы обогащения

- •Глава 4. Физико – химические методы обогащения

- •Глава 5. Вспомогательные процессы

- •Глава 6. Контроль процессов обогащения

- •Глава 7. Практика обогащения руд и россыпей цветных металлов

- •Введение

- •Глава 1 руды и минералы цветных металлов процессы обогащения

- •1.1.Характеристика основных типов руд и минералов цветных

- •Металлов

- •1.2. Экономическая целесообразность процессов обогащения

- •1.3. Понятия о методах и схемах обогащения

- •1.4. Продукты и показатели обогащения руд

- •Глава 2 процессы подготовки руд к обогащению

- •2.1. Процессы дробления и измельчения. Общие сведения

- •2.2. Теоретические основы процессов дробления.

- •2.3. Типы дробильных машин и аппаратов, принцип их действия

- •2.3.1. Щековые дробилки

- •2.3.2. Конусные дробилки

- •Валковые дробилки

- •2.3.4. Дробилки ударного действия

- •Техническая характеристика молотковой однороторной дробилки с подвижной плитой дмн – 2100 х 1850

- •2.4. Теоретические основы процессов измельчения

- •2.5. Измельчительное оборудование

- •2.5.1. Шаровые мельницы

- •2.5.2 Стержневые мельницы

- •2.5.3. Мельницы самоизмельчения

- •2.6. Грохочение и классификация по крупности

- •2.6.1. Определение гранулометрического состава руды и продуктов обогащения

- •2.6.2. Грохочение. Основные принципы и показатели

- •2.6.3. Классификация и конструкция грохотов.

- •Техническая характеристика резонансного грохота грл -61

- •Техническая характеристика барабанного промывочного

- •2.6.4. Процессы классификации продуктов измельчения

- •2.7. Схемы рудоподготовки

- •2.7.1. Схемы дробления и грохочения

- •2.7.2. Схемы измельчения и классификации

- •2.8. Дезинтеграция и промывка

- •2.8.1. Процессы дезинтеграции и промывки

- •2.8.2. Аппараты для дезинтеграции и промывки

- •Техническая характеристика мечевой мойки мд – 3,2

- •Глава 3 Физические методы обогащения

- •3.1. Классификация физических методов обогащения

- •3.2. Гравитационные методы обогащения

- •3.2.1. Теоретические основы процессов гравитационного обогащения

- •3.2.2.. Гидравлическая классификация.

- •3.2.3.. Процесс отсадки. Отсадочные машины.

- •3.3. Процессы обогащения в безнапорной струе воды, текущей по наклонной поверхности

- •3.3.1 Обогащение на шлюзах

- •3.3.2. Обогащение на винтовых и конусных сепараторах

- •3.3.3.Обогащение на концентрационных столах

- •3.4. Обогащение в центробежных концентраторах и сепараторах

- •3.5. Обогащение в тяжелых суспензиях

- •3.6. Технология гравитационного обогащения руд и россыпей

- •3.7. Магнитные методы обогащения

- •3.7.1. Теоретические основы процессов магнитной сепарации

- •3.7.2. Магнитные и электромагнитные сепараторы

- •3.8. Электрические методы обогащения

- •3.8.1. Теоретические основы процессов электрической сепарации

- •3.8.2. Электрические сепараторы

- •3.8.3. Схемы электромагнитного и электрического обогащения

- •3.9. Специальные методы обогащения

- •Глава 4 Физико – химические методы обогащения

- •4.1. Теоретические основы процесса флотационного обогащения

- •4.2.Флотационные реагенты и механизм их действия

- •4.2.1. Реагенты – собиратели

- •4.2.2. Реагенты – модификаторы

- •4.2.3.Реагенты – пенообразователи

- •4.3. Флотационные машины, устройство, принцип действия, области применения.

- •4.4. Основы технологии флотационного обогащения руд цветных металлов

- •4.4.1. Факторы, влияющие на технологию флотации руд

- •4.4.2 .Операции и схемы флотации

- •Глава 5. Вспомогательные процессы

- •5.1. Классификация вспомогательных процессов

- •5.2. Процесс сгущения

- •5.3. Процесс фильтрования

- •5.4. Процесс сушки. Устройство и принцип действия сушильных агрегатов

- •5. 5. Пылеулавливание

- •5.6. Очистка сточных вод и оборотное водоснабжение

- •Глава 6 Контроль процессов обогащения

- •6.1. Опробование

- •6.2. Контроль и управление процессами обогащения

- •6.3. Учет на обогатительных фабриках

- •Глава 7

- •7.1. Технология медных и медно-пиритных руд

- •7.2. Обогащение медно-цинковых руд

- •7.3. Обогащение свинцовых, свинцово-цинковых и медно-свинцово-цинковых руд

- •7.4. Обогащение никелевых руд

- •7.5. Обогащегние золотосодержащих руд и россыпей

- •7.6. Обогащение оловянных и вольфрамовых руд и россыпей

- •7.7. Обогащение титансодержащих руд и россыпей

- •7.8. Обогащение литиевых и бериллиевых руд

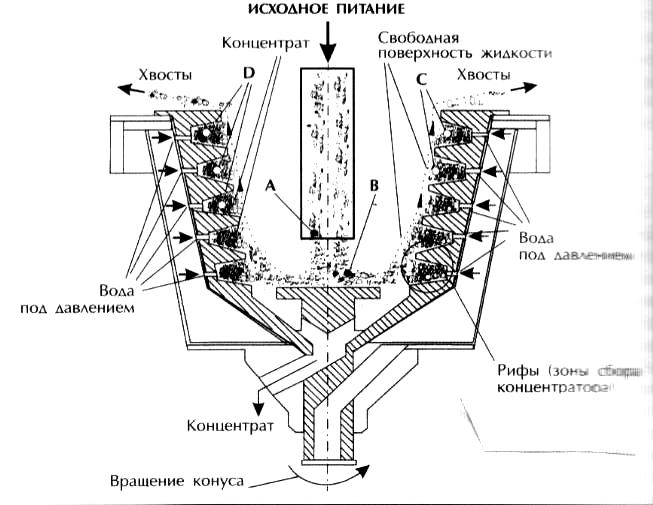

3.4. Обогащение в центробежных концентраторах и сепараторах

Среди гравитационного обогатительного оборудования особое место занимают центробежные аппараты, в которых разделение материала по плотности происходит под действием центробежных сил, во много раз превосходящих силы тяжести разделяемых частиц. Среди центробежных сепараторов наибольшее распространение получили центробежные безнапорные сепараторы периодического и непрерывного действия. Применяются они в основном для извлечения золота. В этих сепараторах создается центробежное поле высокой интенсивности с подачей дополнительной воды для рыхления материала.

Рабочим

органом во всех типах центробежных

сепараторах, работающих по принципу

центрифугирования, является чаша в виде

полусферы сложного профиля, которая

изнутри футерована рифленой резиной.

Исходный материал подается в центральную

часть вращающейся чаши. Тяжелые частицы

под действием центробежной силы

отбрасываются к периферии конуса и

попадают в рифы ( рис.103), куда под давлением

подается вода для создания эффекта

Рабочим

органом во всех типах центробежных

сепараторах, работающих по принципу

центрифугирования, является чаша в виде

полусферы сложного профиля, которая

изнутри футерована рифленой резиной.

Исходный материал подается в центральную

часть вращающейся чаши. Тяжелые частицы

под действием центробежной силы

отбрасываются к периферии конуса и

попадают в рифы ( рис.103), куда под давлением

подается вода для создания эффекта

Рис. 103. Схема работы центробежного сепаратора

псевдоожижения. При накоплении частиц тяжелых минералов в рифахони разгружаются в нижней части чаши через отверстие, легкие частицы увлекаются восходящим потоком воды и удаляются в верхней части чаши в виде хвостов.

Наибольшее распространение в промышленной практике получили центробежные концентраторы Нельсона ( Knelson), которые применяются в основном при обогащении золотосодержащих россыпей и руд, для улавливания золота из сульфидных и окисленных руд, на драгах, при переработке лежалых хвостов ( техногенных отвалов) более чем в 70 странах. В этих сепараторах, которые отличаются диаметром чаши, конструкций рабочего органа и видом разгрузки, центробежное ускорение может изменяться от 60 до 300 g, в среднем 90g.

На рис. 104 представлена схема и разрез центробежного концентратора Нельсона. В этих сепараторах исходное питание крупностью до 6 мм и плотности пульпы 25…40% твердого подается в нижнюю часть центральной чаши . Под действием центробежных сил тяжелые частицы оседают в рифах чаши, в которых имеются отверстия, куда подается под давлением вода, разрыхляющая слой осевших частиц, что приводит к также к сегрегации частиц, т.е. к распределению частиц не только по плотности , но и по крупности. Тяжелые частицы остаются в рифах конуса и по окончании цикла обогащения разгружаются вручную или автоматически. Легкие частицы потоком поступающей воды разгружаются через верхний край конуса. Время концентрирования в сепараторах составляет от 0,5 до 4 часов, а время выгрузки – 1 – 2 мин. В концентраторах Нельсона при подаче промывной воды создаются условия для извлечения частиц золота крупностью до 10 мкм. Степень концентрации в таких концентраторах может составлять до 1000…1500 при высоком извлечении золота. В табл. 47 приведена техническая характеристика основных типоразмеров центробежных концентраторов Нельсона.

Таблица 47. Техническая характеристика центробежных концентраторов Нельсона

Параметры |

Типоразмер концентратора |

|||||

КС-MD3 |

KC-MD7 |

KC-MD12 |

KC-MD20 |

KC-CMD30 |

KC-XD48 |

|

Диаметр чаши, мм |

100 |

200 |

300 |

500 |

780 |

1200 |

Производительность по твердому, т/ч по пульпе, м3/ч |

0,045 0,66 |

0,68 5,64 |

3,6 10,14 |

13,6 27,24 |

30 -60 - |

120-150 - |

Максимальная крупность питания, мм Россыпи Коренные руды |

1,7 1.7 |

4,7 1.7 |

6,0 1.7 |

6,0 1.7 |

6,0 1.7 |

6,0 1.7 |

Мощность электродвигателя, квт |

0,13 |

0,56 |

1,1 |

3,7 |

12,0 |

30,0 |

Расход воды, м3/ч |

0,66-0,9 |

4,5-6,8 |

6,8-9,1 |

18,1-27,2 |

34,1-45,6 |

40,9-65,7 |

KC MD – концентраторы с ручной разгрузкой, KC XD – с автоматической разгрузкой, KC CD – с центральной разгрузкой, KC VS – с виброгрохотом.

Центробежные концентраторы Фалкон (Falcon) отличаются от концентраторов Нельсоте тем, что количество улавливающих колец ( рифов) у них значительно меньше, а глубина их больше.

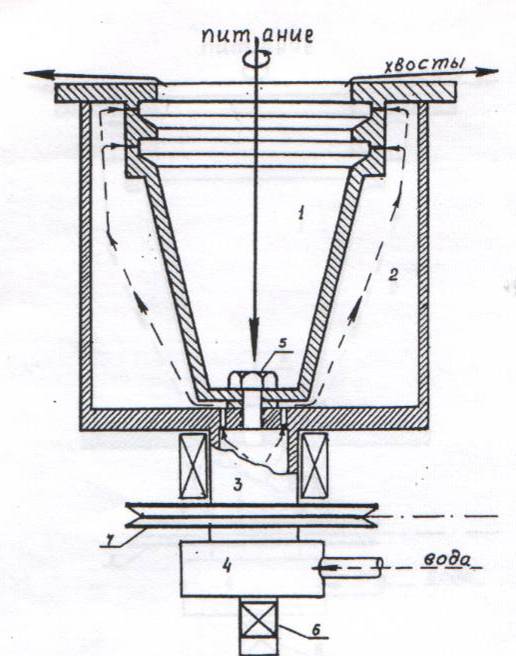

Скорость вращения чаши значительно больше, поэтому величина центробежного ускорения достигает 300g. Концентраторы, схема и разрез которых представлены на рис. 105, используются для извлечения тонкого свободного золота из руд и россыпей, техногенного минерального сырья при доводке золотосодержащих, оловянных и др. концентратов.

Рис.105. Схема центробежного концентратора Фалкон

1 – коническая чаша; 2 – ватержакет; 3 – полый вал для подачи воды; 4 – сальник; 5 – выгрузка концентрата; 6 – кран; 7 – приводной шкив

В настоящее время применяется три типа центробежных концентраторов Фалкон:

С – сепараторы с постоянной разгрузкой концентрата без прекращения подачи питания,

В – сепараторы с периодической разгрузкой через полый вал и

SB – сепараторы периодического действия с разгрузкой концентрата через выпускные клапаны.

В концентраторах с периодической разгрузкой имеется зона промывки, расположенная в верхней части вращающегося ротора. При вращении чаши ротора тяжелые частицы поднимаются по гладким стенкам чаши и удерживаются в рифлях верхней части чаши. Вода, поступающая в рифли, позволяет частицам мигрировать внутри «постели» и удерживаться в рифлях. При высоком значении центробежного ускорения извлекаются тяжелые частицы крупностью 10 и даже 5 мкм. При накоплении в рифлях слоя концентрата подача питания автоматически прекращается на 30 сек, вращение чаши замедляется, а вода из встроенных форсунок вымывает концентрат в желоб. Эти концентраторы отличаются высокой производительностью дл 390 т/ч, простотой эксплуатации, невысоким расходом смывной воды, возможностью работы при плотности пульпы до 45% твердого.

В табл. 48 приведена техническая характеристика основных типоразмеров центробежных концентраторов Фалкон.

Таблица 48. Техническая характеристика центробежных концентраторов Фалкон

Типоразмер |

Параметры |

|||||

Производитель-ность, т/ч |

Площадь концентрирова-ния, см2 |

Ускорение, g |

Расход ожижающей воды, м3/ч |

Мощность эл.двигателя, кВт |

Масса. кг |

|

SB-40 |

0,025 |

285 |

50…300 |

0,24…1,2 |

0,4 |

37 |

SB-250 |

1…8 |

1710 |

50…300 |

1,8…2,7 |

2,2 |

365 |

SB-750 |

5…47 |

5320 |

50…300 |

6…9 |

7,5 |

1135 |

SB-1350 |

23…114 |

8710 |

50…300 |

8…15 |

15 |

2445 |

SB-2500 |

42…206 |

17445 |

50…300 |

15…24 |

30 |

4395 |

SB-5200 |

105…392 |

32615 |

50…300 |

30..42 |

75 |

9386 |

C400 |

1…4,5 |

2500 |

50…300 |

- |

7,5 |

1215 |

C1000 |

5…27 |

6890 |

50…300 |

- |

15 |

2525 |

C2000 |

20…60 |

14210 |

50…300 |

- |

30 |

4615 |

C4000 |

45…100 |

62425 |

50…300 |

- |

75 |

10150 |

Отечественной промышленностью выпускаются центробежные концентраторы типа ЦВК, в которых чаша концентратора совершает гармонические планетарные колебания высокой частоты с амплитудой 1…3 мм., что позволяет разрыхляться осевший на дне материал. Центробежное ускорение в этих сепараторах достигает 100 g. Тяжелые частицы задерживаются в рифлях, а легкие выносятся потоком наверх чаши.. Производительность таких концентраторов достигает 20 т/ч

Принцип концентрации в центробежном поле используется в центробежной отсадочной машине ЦОМ, которая состоит из двух цилиндрических отсадочных камер, вращающихся на независимых вертикальных осях, эксцентрикового балансирного привода и диафразмы, создающей пульсирующие колебания подрешетной воды. Разделение минеральных частиц по плотности происходит при одновременном воздействии на них возвратно-поступательного потока пульпы, как в отсадочной машине, и вращательного движения ротора, как в центробежном концентраторе. Исходный материал подается через пустотелый вал к основанию ротора и равномерно распределяется по его внутренней поверхности. Под действием пульсирующего потока воды частицы малой плотности взвешиваются в ней и направляются к сливному порогу. Тяжелые частицы проходят через слой естественной постели и через проницаемую стенку ротора попадают в днище, откуда разгружаются в виде концентрата.

Центробежные отсадочные машины ( табл.49) обеспечивают мобильную разгрузку надрешетного продукта и искусственной постели из отсадочного отделения, имеет эжекторную систему транспорта продуктов обогащения.

Таблица 49. Техническая характеристика центробежных отсадочных машин ЦОМ

Параметры |

Типоразмер |

||||

ЦОМ-1М |

ЦОМ-2 |

ЦОМ-3 |

Модуль -1 |

Модуль-2 |

|

Производительность , т/ч |

20 |

50 |

75 |

75 |

100 |

Диаметр ротора, мм |

370 |

630 |

860 |

630; 370 |

860; 370 |

Площадь отсадочных отделений,м2 |

1 |

2 |

3 |

3 |

4 |

Мощность двигателей, кВт |

12,1 |

32,2 |

49,5 |

44,3 |

61,6 |

Степень концентрации |

10 |

10 |

10 |

100 |

100 |

Масса, кг |

1700 |

3000 |

4500 |

5000 |

6500 |

Модуль+1 – ЦОМ-2 + ЦОМ-1М;

Модуль-2 - ЦОМ-3 + ЦОМ-1М