- •Глава 3 физические методы обогащения

- •Глава 4. Физико – химические методы обогащения

- •Глава 5. Вспомогательные процессы

- •Глава 6. Контроль процессов обогащения

- •Глава 7. Практика обогащения руд и россыпей цветных металлов

- •Введение

- •Глава 1 руды и минералы цветных металлов процессы обогащения

- •1.1.Характеристика основных типов руд и минералов цветных

- •Металлов

- •1.2. Экономическая целесообразность процессов обогащения

- •1.3. Понятия о методах и схемах обогащения

- •1.4. Продукты и показатели обогащения руд

- •Глава 2 процессы подготовки руд к обогащению

- •2.1. Процессы дробления и измельчения. Общие сведения

- •2.2. Теоретические основы процессов дробления.

- •2.3. Типы дробильных машин и аппаратов, принцип их действия

- •2.3.1. Щековые дробилки

- •2.3.2. Конусные дробилки

- •Валковые дробилки

- •2.3.4. Дробилки ударного действия

- •Техническая характеристика молотковой однороторной дробилки с подвижной плитой дмн – 2100 х 1850

- •2.4. Теоретические основы процессов измельчения

- •2.5. Измельчительное оборудование

- •2.5.1. Шаровые мельницы

- •2.5.2 Стержневые мельницы

- •2.5.3. Мельницы самоизмельчения

- •2.6. Грохочение и классификация по крупности

- •2.6.1. Определение гранулометрического состава руды и продуктов обогащения

- •2.6.2. Грохочение. Основные принципы и показатели

- •2.6.3. Классификация и конструкция грохотов.

- •Техническая характеристика резонансного грохота грл -61

- •Техническая характеристика барабанного промывочного

- •2.6.4. Процессы классификации продуктов измельчения

- •2.7. Схемы рудоподготовки

- •2.7.1. Схемы дробления и грохочения

- •2.7.2. Схемы измельчения и классификации

- •2.8. Дезинтеграция и промывка

- •2.8.1. Процессы дезинтеграции и промывки

- •2.8.2. Аппараты для дезинтеграции и промывки

- •Техническая характеристика мечевой мойки мд – 3,2

- •Глава 3 Физические методы обогащения

- •3.1. Классификация физических методов обогащения

- •3.2. Гравитационные методы обогащения

- •3.2.1. Теоретические основы процессов гравитационного обогащения

- •3.2.2.. Гидравлическая классификация.

- •3.2.3.. Процесс отсадки. Отсадочные машины.

- •3.3. Процессы обогащения в безнапорной струе воды, текущей по наклонной поверхности

- •3.3.1 Обогащение на шлюзах

- •3.3.2. Обогащение на винтовых и конусных сепараторах

- •3.3.3.Обогащение на концентрационных столах

- •3.4. Обогащение в центробежных концентраторах и сепараторах

- •3.5. Обогащение в тяжелых суспензиях

- •3.6. Технология гравитационного обогащения руд и россыпей

- •3.7. Магнитные методы обогащения

- •3.7.1. Теоретические основы процессов магнитной сепарации

- •3.7.2. Магнитные и электромагнитные сепараторы

- •3.8. Электрические методы обогащения

- •3.8.1. Теоретические основы процессов электрической сепарации

- •3.8.2. Электрические сепараторы

- •3.8.3. Схемы электромагнитного и электрического обогащения

- •3.9. Специальные методы обогащения

- •Глава 4 Физико – химические методы обогащения

- •4.1. Теоретические основы процесса флотационного обогащения

- •4.2.Флотационные реагенты и механизм их действия

- •4.2.1. Реагенты – собиратели

- •4.2.2. Реагенты – модификаторы

- •4.2.3.Реагенты – пенообразователи

- •4.3. Флотационные машины, устройство, принцип действия, области применения.

- •4.4. Основы технологии флотационного обогащения руд цветных металлов

- •4.4.1. Факторы, влияющие на технологию флотации руд

- •4.4.2 .Операции и схемы флотации

- •Глава 5. Вспомогательные процессы

- •5.1. Классификация вспомогательных процессов

- •5.2. Процесс сгущения

- •5.3. Процесс фильтрования

- •5.4. Процесс сушки. Устройство и принцип действия сушильных агрегатов

- •5. 5. Пылеулавливание

- •5.6. Очистка сточных вод и оборотное водоснабжение

- •Глава 6 Контроль процессов обогащения

- •6.1. Опробование

- •6.2. Контроль и управление процессами обогащения

- •6.3. Учет на обогатительных фабриках

- •Глава 7

- •7.1. Технология медных и медно-пиритных руд

- •7.2. Обогащение медно-цинковых руд

- •7.3. Обогащение свинцовых, свинцово-цинковых и медно-свинцово-цинковых руд

- •7.4. Обогащение никелевых руд

- •7.5. Обогащегние золотосодержащих руд и россыпей

- •7.6. Обогащение оловянных и вольфрамовых руд и россыпей

- •7.7. Обогащение титансодержащих руд и россыпей

- •7.8. Обогащение литиевых и бериллиевых руд

3.3.2. Обогащение на винтовых и конусных сепараторах

Для обогащения руд и россыпей редких и благородных металлов широкое применение нашли аппараты – винтовые сепараторы, в которых использован принцип разделения материала в безнапорном наклонном потоке малой глубины и у которых неподвижный наклонный гладкий желоб выполнен в виде спирали с вертикальной осью.

Винтовой сепаратор ( рис. 87)

состоит из приемного устройства пульпы 1, винтового желоба 2, цетральной трубы 4, обеспечивающей жесткость и прочность конструкции, отсекателей продуктов 3 и хвостового желоба 5. В поперечном сечении желоб имеет овальную форму, причем внешний борт его находится выше внутреннего. Угол наклона винтовой линии обычно в 2…2,5 раза меньше угла трения извлекаемого минерала.

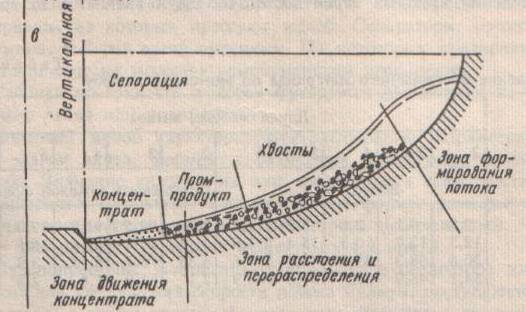

Пульпа при Т : Ж от 1 : 3 до 1 : 15 загружается в верхней части желоба и под действием силы тяжести стекает вниз в виде тонкого потока разной глубины по сечению желоба. Минеральные частицы, движущиеся в потоке пульпы по винтовому желобу, испытывают одновременно воздействие сил, различных по величине и направлению. При движении в потоке помимо обычных гравитационных и гидродинамических сил, действующих на минеральные частицы, создаются центробежные силы. Равнодействующая их определяет траекторию движения частиц в поперечном сечении потока. Под действием этих сил происходит распределение частиц по плотности и крупности.. В отличие от движения частиц в прямых наклонных потоках в винтовом желобе частицы перемещаются относительно друг друга не только вдоль желоба, но ив поперечном направлении. Легкие зерна, имеющие большую скорость перемещения по потоку, отклоняются к внешнему борту, тяжелые частицы, имеющие меньшую скорость, чем легкие, движутся у внутреннего борта ( рис. 88)

Рис. 87. Винтовой сепаратор

.

Рис. 88. Схема расслаивания материала в винтовом желобе

На первых витках желоба происходит расслаивание материала по вертикали, при котором тяжелые минералы концентрируются в придонном слое. Затем происходит перераспределение зерен в радиальном направлении, в результате чего формируются отдельные слои потока частиц , которые приобретают установившийся характер движения. Перераспределение зерен в потоке заканчивается после прохождения двух, трех витков желоба, после чего потоки частиц движутся по постоянным траекториям. Перераспределению способствует подача смывной воды, которая подается к внутреннему борту желоба.

Потоки концентрата и промпродукта отделяются отсекателями, которые представляют собой поворотные ножи, установленные у отверстий с отводящим трубопроводом Устанавливаются такие устройства с интервалом 0,5 – 1 виток. На верхних витках снимается концентрат, на нижних – промпродукт. Хвосты разгружаются в конце желоба.

Оптимальное количество витков желоба обычно составляет три. Однако она зависит от крупности питания. Для крупного материала достаточно двух витков, а для мелкого, крупностью менее 0,15 мм, необходимо 4 витка.

Винтовые сепараторы изготовляются из чугуна, силумина ( сплава алюминия с кремнием), полимерных материалов, рабочая поверхность желобов обычно футеруется резиной, каменным литьем или полимерами.

Основным конструктивным параметром сепаратора является диаметр винтового желоба. На сепараторах большого диаметра (1000 и более мм) обычно обогащается материал крупностью 1…2 мм. Для обогащения тонкозернистых материалов ( менее 0,5 мм) применяются сепараторы диаметром 500 и 750 мм. Материал крупностью минус 1 + 0,074 мм обогащаются успешно на сепараторах различного диаметра. Винтовые сепараторы бывают одно-, двух- и трехжелобными что значительно увеличивает их производительность. Степень концентрации на винтовых сепараторах обычно составляет 5…10 в зависимости от содержания тяжелых минералов исходном питании.

На извлечение и качество выделяемых концентратов влияют: разница в плотности разделяемых минералов, форма и степень окатанности зерен, гранулометрический состав исходного материала, содержание глины и шламов. Перед обогащением на винтовых сепараторах материал подвергается дезинтеграции, обесшламливанию и классификации по крупности ( грохочением ) или по равнопадаемости ( в гидравлических классификаторах). При этом улучшаются технологические показатели обогащения и увеличивается производительность сепаратора. При большом содержании в питании глины и шламов ( более 25%) процесс сепарации становится неустойчивым. Также неустойчивым становится процесс сепарции неклассифицированного материала, содержащего незначительное количество мелкой фракции ( менее 10% минус 2 мм) и большого количество крупных( 20 ; 16; 12 мм) фракций ( более 30% ) На винтовых сепараторах хорошо извлекаются тяжелые минералы крупностью от 4 до 0,25 мм, более мелкие минералы улавливаются хуже, а минералы мельче 0,074 мм почти не извлекаются и снижают извлечение более крупных минеральных частиц. Большое значение имеет форма частиц обогащаемого материала. Частицы пластинчатой формы под действием сил трения скольжения, которая больше силы трения качения сферических частиц, удерживаются у внутренней стенки желоба и ухадят в концентрат. Частицы сферической формы наоборот, движутся вблизи внешнего борта желоба и уходят в хвосты.

Сростки тяжелых минералов с минералами пустой породы, имеющие промежуточную плотность, плохо извлекаются на сепараторах и нарушают селективность разделения. Поэтому винтовые сепараторы применяются в основном для обогащения россыпей, в которых отсутствуют сростки.

Оптимальная плотность пульпы, поступающей на сепаратор, для песков россыпных месторождений составляет от 35 до 50% твердого, для руд – от 15 до 35% твердого. Повышение содержания твердого в пульпе нарушает процесс расслоения материала и материал движется по желобу сплошной массой, в то время, как при большом разжижении ( менее 10% твердого) приходится снижать количество материала, поступающего на сепаратор из-за переполнения желоба. Для повышения качества концентрата, уменьшения заиливания в зоне концентрирования, для транспортировки тяжелых минералов смывная вода подается в приосевую зону каждого желоба Расход смывной воды обычно составляет 0,3…0,6 л/с для одного желоба. При избытке смывной воды тяжелые минералы сносятся в область промпродукта и даже хвостов.

Удельная производительность винтовых сепараторов на 1 м2 площади составляет для сепаратора СВ2Л-1000 довольно высока и составляет 0,9…2,5 т/ч.

Простота устройства, отсутствие механического привода, высокая удельная производительность, малая площадь, занимаемая ими и высокая надежность работы обеспечили винтовым сепараторам широкое применение их при обогащении титановых и титано-цирконовых песков, золотосодержащих россыпей, оловянных и вольфрамовых руд. Устанавливаются они также на драгах.

Разновидностью винтовых сепараторов являются винтовые шлюзы, которые отличаются формой желоба и малым наклоном его днища ( рис. 89).

Рис. 89. Шлюз винтовой ШВ2Л - 1000

Применяется такой шлюз для обогащения тонкозернистых материалов ( менее 0,074 мм) при малых скоростях движения тонкого потока по шлюзу.

В табл. 44 приведена техническая характеристика основных типов винтовых сепараторов и винтового шлюза.

Таблиц 44. Техническая характеристика винтовых сепараторов и винтового шлюза.

Параметры |

Типоразмер сепаратора |

Винтовой шлюз ШВ2Л-1000 |

||

СВ2Л-1000 |

СВ2Л-1500 |

СВ3Л-1500 |

||

Номинальный диаметр, мм |

1000 |

1500 |

1500 |

1000 |

Шаг витка желоба, мм |

600 |

1000 |

1000 |

600 |

Число витков желоба, шт |

4 |

3 |

3 |

4 |

Число желобов, шт |

2 |

2 |

3 |

2 |

Производительность, т/ч |

2…10 |

10…20 |

15…30 |

0,2…2 |

Крупность материала, мм |

0,7…2 |

0,1…2,0 |

0,07…3,0 |

0,03…0,01 |

Содержание твердого в питании, % |

15…40 |

15…40 |

15…40 |

15…40 |

Расход смывной воды, м3/ч |

0,4…1,0 |

0,1…0,3 |

0,6…1,2 |

0,3 |

Габаритные размеры. мм длина ширина высота |

1070 1070 4060 |

1800 1800 5150 |

1800 1800 6010 |

1310 1310 3680 |

В практике гравитационного обогащения используются также аппараты, в которых основным элементом является суживающийся желоб с плоским днищем, на основе которых созданы конусные сепараторы различной конструкции.

Струйный ( суживающийся ) желоб ( рис. 90) представляет собой короткий клиновидный желоб с плоским и гладким днищем, устанавливаемый под углом 15…20˚ к горизонту.

Р ис.

90. Схема работы струйного

желоба

ис.

90. Схема работы струйного

желоба

Исходная пульпа плотностью 50…60% твердого подается в верхний конец желоба 2 и имеют глубину потока 1…2 мм. При движении по желобу вниз минеральная смесь расслаивается по глубине в зависимости от плотности минералов. Тяжелые минералы концентрируются в придонном медленно текущем слое пульпы, в то время как частицы легких минералов остаются в верхнем слое. Высота слоя пульпы в конце суживающего желоба увеличивается до 7…12 мм и расслоившиеся по высоте потока минералы при сходе с нижнего узкого конца сепаратора образуют веер продуктов, который делится рассекателями – делителями 2 на концентрат, промпродукт и хвосты, поступающие в приемники 3

С уживающие

или струйные желоба ( концентраторы)

расположенные по кругу с питающим

концом каждого желоба по периферии

круга с наклоном к центру образуют

конусный сепаратор, установленный

основанием вверх. Такой сепаратор может

состоять или нескольких конусов. Примером

одноярусного конусного сепаратора

является сепаратор Кеннона ( рис. 91),

который применяется при обогащения

россыпей крупностью до 2 мм и многоярусный

сепаратор Райхерта.

уживающие

или струйные желоба ( концентраторы)

расположенные по кругу с питающим

концом каждого желоба по периферии

круга с наклоном к центру образуют

конусный сепаратор, установленный

основанием вверх. Такой сепаратор может

состоять или нескольких конусов. Примером

одноярусного конусного сепаратора

является сепаратор Кеннона ( рис. 91),

который применяется при обогащения

россыпей крупностью до 2 мм и многоярусный

сепаратор Райхерта.

Рис. 91. Концентратор Кеннона

представляет собой короткий клиновидный желоб с плоским и гладким днищем, устанавливаемый под углом 15…20˚ к горизонту.

представляет собой короткий клиновидный желоб с плоским и гладким днищем, устанавливаемый под углом 15…20˚ к горизонту.

Сепаратор Кеннона по внешнему виду имеет форму опрокинутого конуса с углом от 14 до 20˚, разделенного на 48 струйных желобов размером 150 х 15 х 900 мм. Сепаратор имеет диаметр 2,2 м и высоту 1,9 м, занимает мало места и имеет высокую производительность, которая составляет до 27…45 т/ч.

Пульпа с содержанием твердого 50…60% через центральный распределитель с помощью 24 делительных трубок подается в делитель для равномерного распределения по ширине желоба и гашения скорости. Струя пульпы поступает на желоб с очень малой скоростью, что способствует процессу сепарации. Продукты разгружаются в центре конуса с помощью отчекателей в виде двух концентрических труб, которые могут перемещаться вертикально, благодаря чему регулируется выход продуктов обогащения. Извлечение тяжелых минералов из песков на этом сепараторе достигает 90%.

Сепаратор Кеннона явился предшественником многоярусных конусных сепараторов Рейхерта и отечественных сепараторов СК.

Основным элементом конусного сепаратора Рейхарта ( рис. 92)

Р ис.

92. Схема работы конусного концентратора

Рейхерта

ис.

92. Схема работы конусного концентратора

Рейхерта

1 - питатель; 2 – двойной конус; 3,5 – регулируемая втулка; 4 – конус;

является неглубокий конус диаметром 2 м с постоянным углом наклона 17˚. Таких перевернутых двойных или одинарных конических поверхностей, работающих параллельно в сепараторе может быть до пяти и даже семи. Сепаратор изготовляется из фибергласа или чугуна, покрытых полиуретаном, нержавеющей стали, резины или бронзы. Высота сепаратора может достигать 13…14 м в зависимости от количества конических воерхностей.

Концентраты выделяются через регулируемые щели в днище элементов, размср которых составляет около 3 мм. Затем концентрат удаляется через двойное сборное кольцо, хвосты удаляются через центральную трубу.

Производительность такого сепаратора составляет 80 т/ч.

Конусные сепараторы СК применяются при обогащении титано-цирконовых россыпей на Верхне-Днепровском горно-металлургическом комбинате ( Украина ), которые успешно заменили столы ЯСК. Эти сепараторы имеют от одного до шести конусов, диаметром 2 и 3 м с углом при вершине конуса 140…156˚ ( рис.93).

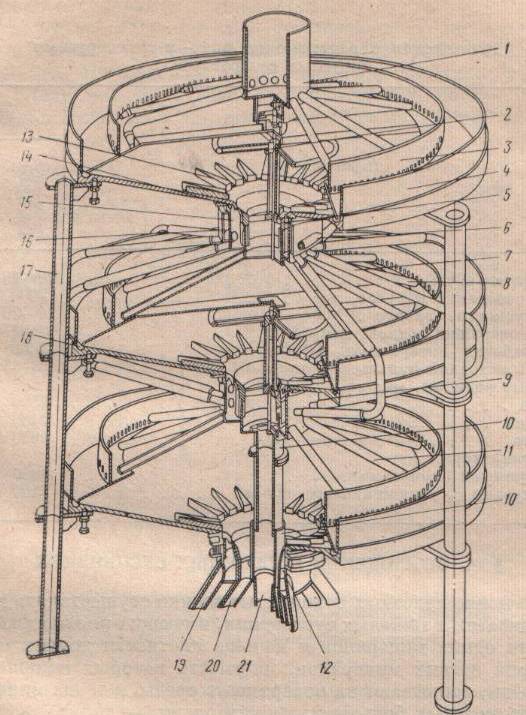

Рис. 93. Трехярусный конусный сепаратор СК2 -3

1 – загрузочное устройство; 2 – механизм для регулировки положения отсекателей; 3 – стабилизирующая перегородка; 4 – кожух; 5 – отсекатели; 6 – подача воды; 7 – труба для подачи концентрата с верхнего конуса на нижний; 8 – трубы для питания среднего конуса; 9 – рабочий конус; 10 – труба для хвостов; 11 – труба для питания нижнего конуса; 12 – коллектор нижнего яруса; 13 – клинья; 14 – отклоняющее кольцо; 15 щели для распределения воды; 16 – камера для подачи воды в концентрат верхнего и среднего конуса; 17 – опоры; 18 – коллектор среднего конуса; 19 – трубы для сбора концентрата; 20 – трубы для промпродукта; 21 – трубы для хвостов

Исходная пульпа плотностью 50…60% твердого через загрузочное отверстие попадает в желоб, откуда через стабилизирующее кольцо, расположенное по всему периметру верхнего конуса, а затем на сам конус, на внутренней поверхности которого в его нижней узкой части находятся разделительные клинья, образующие суживающие желоба. Продукты обогащения –концентраты, промпродукты и хвосты разгружаются в центре с помощью концентрических трубных отсекателей, перемещением которых в вертикальном направлении регулируется выход продуктов разделения.

В многоярусных сепараторах совмещается нескольких операций. Так, например, на конусе верхнего яруса проводится основная операция концентрации, на нижних конусах перечистные и контрольные.

Применяемые конусные сепараторы ( табл. 45) имеют большую производительность по исходному питанию, доходящую до 100 т/ч и удельную производительность на единицу площади. В сепараторах отсутствуют движущиеся части, они легко регулируются, удобны в эксплуатации. Однако эти сепараторы обладают существенными недостатками. Во-первых, они дают очень невысокую степень концентрации ( 1,5…2), большие циркулирующие нагрузки, во-вторвх, требуют подачи питания с небольшими колебаниями по содержанию твердого ( не более 5% отн), в – третьих, подача питания должна осуществляться равномерно по всей поверхности конусов.

Таблица 45. Техническая характеристика конусных сепараторов СК

Параметры |

Трехярусный СК2 - 3 |

Пятиярусный СК 3,6/3 -5 |

Шестиярусный СК 3,6/3 - 6 |

Диаметр основания верхнего конуса, мм |

2000 |

3600 |

3600 |

Диаметр основания нижнего конуса, мм |

|

3000 |

3000 |

Длина образующей конуса, мм |

770 |

1600;1300 |

1610; 1300 |

Площадь рабочей поверхности одного конуса, м2 |

2,85 |

7,0 |

7,0 |

Угол образующей конуса, град |

14…20 |

14…20 |

16…18 |

Содержание твердого в питании,% |

45…60 |

45…60 |

45…60 |

Производительность, т/ч |

20…40 |

75…100 |

80…120 |

Габаритные размеры, мм длина ширина высота |

2160 2250 3450 |

3700 3700 7750 |

3700 3700 9150 |

Масса, кг |

3300 |

6800 |

7800 |