- •Глава 3 физические методы обогащения

- •Глава 4. Физико – химические методы обогащения

- •Глава 5. Вспомогательные процессы

- •Глава 6. Контроль процессов обогащения

- •Глава 7. Практика обогащения руд и россыпей цветных металлов

- •Введение

- •Глава 1 руды и минералы цветных металлов процессы обогащения

- •1.1.Характеристика основных типов руд и минералов цветных

- •Металлов

- •1.2. Экономическая целесообразность процессов обогащения

- •1.3. Понятия о методах и схемах обогащения

- •1.4. Продукты и показатели обогащения руд

- •Глава 2 процессы подготовки руд к обогащению

- •2.1. Процессы дробления и измельчения. Общие сведения

- •2.2. Теоретические основы процессов дробления.

- •2.3. Типы дробильных машин и аппаратов, принцип их действия

- •2.3.1. Щековые дробилки

- •2.3.2. Конусные дробилки

- •Валковые дробилки

- •2.3.4. Дробилки ударного действия

- •Техническая характеристика молотковой однороторной дробилки с подвижной плитой дмн – 2100 х 1850

- •2.4. Теоретические основы процессов измельчения

- •2.5. Измельчительное оборудование

- •2.5.1. Шаровые мельницы

- •2.5.2 Стержневые мельницы

- •2.5.3. Мельницы самоизмельчения

- •2.6. Грохочение и классификация по крупности

- •2.6.1. Определение гранулометрического состава руды и продуктов обогащения

- •2.6.2. Грохочение. Основные принципы и показатели

- •2.6.3. Классификация и конструкция грохотов.

- •Техническая характеристика резонансного грохота грл -61

- •Техническая характеристика барабанного промывочного

- •2.6.4. Процессы классификации продуктов измельчения

- •2.7. Схемы рудоподготовки

- •2.7.1. Схемы дробления и грохочения

- •2.7.2. Схемы измельчения и классификации

- •2.8. Дезинтеграция и промывка

- •2.8.1. Процессы дезинтеграции и промывки

- •2.8.2. Аппараты для дезинтеграции и промывки

- •Техническая характеристика мечевой мойки мд – 3,2

- •Глава 3 Физические методы обогащения

- •3.1. Классификация физических методов обогащения

- •3.2. Гравитационные методы обогащения

- •3.2.1. Теоретические основы процессов гравитационного обогащения

- •3.2.2.. Гидравлическая классификация.

- •3.2.3.. Процесс отсадки. Отсадочные машины.

- •3.3. Процессы обогащения в безнапорной струе воды, текущей по наклонной поверхности

- •3.3.1 Обогащение на шлюзах

- •3.3.2. Обогащение на винтовых и конусных сепараторах

- •3.3.3.Обогащение на концентрационных столах

- •3.4. Обогащение в центробежных концентраторах и сепараторах

- •3.5. Обогащение в тяжелых суспензиях

- •3.6. Технология гравитационного обогащения руд и россыпей

- •3.7. Магнитные методы обогащения

- •3.7.1. Теоретические основы процессов магнитной сепарации

- •3.7.2. Магнитные и электромагнитные сепараторы

- •3.8. Электрические методы обогащения

- •3.8.1. Теоретические основы процессов электрической сепарации

- •3.8.2. Электрические сепараторы

- •3.8.3. Схемы электромагнитного и электрического обогащения

- •3.9. Специальные методы обогащения

- •Глава 4 Физико – химические методы обогащения

- •4.1. Теоретические основы процесса флотационного обогащения

- •4.2.Флотационные реагенты и механизм их действия

- •4.2.1. Реагенты – собиратели

- •4.2.2. Реагенты – модификаторы

- •4.2.3.Реагенты – пенообразователи

- •4.3. Флотационные машины, устройство, принцип действия, области применения.

- •4.4. Основы технологии флотационного обогащения руд цветных металлов

- •4.4.1. Факторы, влияющие на технологию флотации руд

- •4.4.2 .Операции и схемы флотации

- •Глава 5. Вспомогательные процессы

- •5.1. Классификация вспомогательных процессов

- •5.2. Процесс сгущения

- •5.3. Процесс фильтрования

- •5.4. Процесс сушки. Устройство и принцип действия сушильных агрегатов

- •5. 5. Пылеулавливание

- •5.6. Очистка сточных вод и оборотное водоснабжение

- •Глава 6 Контроль процессов обогащения

- •6.1. Опробование

- •6.2. Контроль и управление процессами обогащения

- •6.3. Учет на обогатительных фабриках

- •Глава 7

- •7.1. Технология медных и медно-пиритных руд

- •7.2. Обогащение медно-цинковых руд

- •7.3. Обогащение свинцовых, свинцово-цинковых и медно-свинцово-цинковых руд

- •7.4. Обогащение никелевых руд

- •7.5. Обогащегние золотосодержащих руд и россыпей

- •7.6. Обогащение оловянных и вольфрамовых руд и россыпей

- •7.7. Обогащение титансодержащих руд и россыпей

- •7.8. Обогащение литиевых и бериллиевых руд

3.2.3.. Процесс отсадки. Отсадочные машины.

Среди гравитационных процессов обогащение большое распространение получило распространение обогащение на отсадочных машинах.

Процесс отсадки - это процесс гравитационного обогащения, основанный на разнице скоростей падения минеральных частиц в пульсирующей вертикальной струе воды. Материал, подлежащей разделению, подается на решето отсадочной машины, через отверстие которого поступает пульсирующая в вертикальном направлении восходящая и нисходящая струя воды. В результате периодического действия струе происходит разделение обогащаемого материала, т.е. зерна, имеющие большую плотность, концентрируются в нижнем слое материала, лежащего на решете и представляют собою концентрат, а зерна меньшей плотности концентрируются в верхнем слое и являются хвостами.

На отсадочных машинах обогащается материал крупностью от 50 до 0,25 мм. Для повышения эффективности исходный материал перед отсадкой обычно классифицируют по крупности и каждый класс обогащается самостоятельно. Предварительная классификация крупного материала производится в соответствии с коэффициентом равнопадаемости в условиях стесненного падения. Мелкий материал обычно не классифицируется по крупности перед отсадкой. Узкая шкала классификации по наименьшему коэффициенту равнопадаемости дает лучшие результаты при обогащении, однако это требует установки большого количества грохотов и отсадочных машин.

Под действием пульсирующей струи воды расслаивание по высоте смеси минералов различной плотности ( кварца и касситерита) осуществляется в соответствии с диаграммой Г.О.Чечотта ( см. рис. 74). По действием восходящего потока воды минеральная смесь разрыхляется и частицы легкого минерала ( кварца), скорость падения которых меньше скорости восходящего потока, поднимаются в верхние слои материала Частицы тяжелого минерала ( касситерита) находятся при этом во взвешенном состоянии, а затем и при нисходящем потоке занимают нижний слой.

В камере машины над решетом минеральные частицы с водой образуют рыхлую смесь – естественную постель, которая также создает условия стесненного падения и способствует расслаиванию частиц по плотности. Мелкие зерна тяжелого минерала легко проходят по промежуткам, образующиеся в рыхлой постели между крупными частицами и образуют нижний слой или проходят через отверстия в решете. Разрыхленный слой материала, таким образом, позволяет тяжелым частицам пройти в нижний слой, а уплотненный слой, образующийся при нисходящем потоке воды, препятствует прохождении. В нижний слой легких частиц. Попеременное действие восходящей и нисходящей струи воды создает условия для постепенного расслаивания материала не только по плотности, но и по крупности.

В восходящей струе воды плотность среды изменяется в вертикальном направлении, т.е. при начальном ускорении частиц плотность среды будет наименьшей. Величина начального ускорения частиц зависит от плотности минералов и имеет особенно важное значение при расслаивании неклассифицированного материала. Неклассифицированные по крупности минеральные частицы, имеющие различную плотность, при повторяющихся пульсациях воды даже за очень короткий период при падении пройдут путь различной длины, т.к. начальное ускорение для каждой частицы будет различным. Так для галенита оно составит

![]() ,

,

в то время как для кварца

![]()

Следовательно, для галенита начальное ускорение в 1,4 раза больше, чем для кварца. Это значит, что скорость падения равнопадающих частиц галенита и кварца в течение начальных 1-2 с будет различной.

Поэтому,

если в отсадочной машине создать

короткие, но часто повторяющиеся

пульсации воды, то на коротких расстояниях

будут созданы условия стесненного

падения, когда проявляется только

начальное ускорение, а не конечные

скорости падения частиц.

Поэтому,

если в отсадочной машине создать

короткие, но часто повторяющиеся

пульсации воды, то на коротких расстояниях

будут созданы условия стесненного

падения, когда проявляется только

начальное ускорение, а не конечные

скорости падения частиц.

При обогащении неклассифицируемого по крупности материала большую роль в процессе отсадки играет постель – искусственная или естественная.

Искусственная постель создается из крупных и тяжелых минералов ( магнезит, галенит, гранат, сульфиды) или из чугунной и стальной дроби. Размер зерен пастели в 3-4 раза больше размера отверстий решета, а плотность материала постели – меньше плотности тяжелого минерала, присутствующего в руде и больше плотности легкого минерала. Толщина слоя искусственной постели составляет не менее трех размеров максимального зерна в питании.

Естественная постель создается в процессе отсадки из крупных зерен тяжелого минерала, находящегося в руде. Толщина слоя постели составляет обычно для мелкого материала до 20 размеров диаметра максимальных зерен в питании а для крупного материала - 5…10.

При восходящей струе воды постель слегка приподнимается и разрыхляется. Между зернами создаются свободные пространства, образующие различные каналы, по которым продвигаются мелкие тяжелые зерна. Таким образом, постель пропускает частицы тяжелого минерала и задерживает частицы легкого минерала

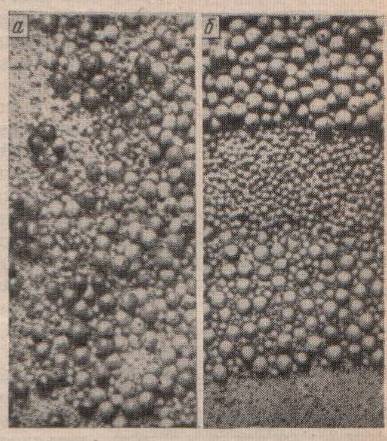

Неклассифицированный материал, поступающий на отсадку, во время процесса отсадки подвергается сегрегации, т.е. естественному распределению зерен по крупности и плотности ( рис. 76).

. Рис. 76.Явление сегрегации

а – до отсадки; б – после отсадки

При сегрегации в нижнем слое, находящемся на решете, концентрируются мелкие тяжелые зерна, затем слой крупных тяжелых зерен, над которым будут находиться мелкие зерна легкого минерала. Крупные зерна легкого минерала будут концентрироваться в самом верхнем слое. Тяжелые минералы нижних слоев при обогащении материала мельче 4 мм будут проходить через отверстия решета и собираться в виде концентрата в подрешетном отделении отсадочной машины, а легкие минералы проходят по постели вдоль камер машины разгружаются через разгрузочный порог последней камеры.

.

В современной практике гравитационного обогащения отсадка крупнозернистого материала производится обязательно с предварительной классификацией по крупности, а мелкий материал ( от 5…6 мм м менее) обогащается без предварительной классификации, но обязательно с применением искусственной постели. Руды, подвергаемые отсадке, имеют крупности 0,25…50 мм, а угли – 0,5…150 мм.

Основными параметрами, регулирующими процесс отсадки, являются частота и амплитуда колебаний среды и расход подрешетной воды. Частота и амплитуда колебания среды зависят прежде всего от крупности и плотности обогащаемого материала. Частота пульсаций определяет скорость восходящего потока среды , достаточную для взвешивания тяжелых зерен максимальной крупности в стесненных условиях. Поэтому число колебаний выбирается с таким расчетом, чтобы легкие частицы под действием восходящего потока среды, не успели осесть до начала следующего цикла , тяжелые зерна при этом должны пройти через постель до ее уплотнения.

Амплитуда колебаний в отсадочных машинах, как правило, составляет не менее 1,5 размера диаметра максимального зерна в обогащаемом материале. Для минеральных частиц большого размера и плотности используется большая амплитуда, но малая частота пульсаций среды, когда достигается высокая скорость восходящего потока, обеспечивается необходимая высота подьема постели и степень разрыхления ее и обогащаемого материала. При большом числе пульсаций снижается степень разрыхления постели.

Процесс отсадки осуществляется при плотности питания 30…35% твердого. Помимо воды, поступающей с исходным питанием в отсадочные машины подается подрешетная вода, расход которой зависит от крупности обогащаемого материала и составляет при отсадке руд от 3 до 8 м3/т. Расход подрешетной воды в общем расходе воды колеблется от 40 до 70%. Подача подрешетной воды регулирует скорость восходящего и нисходящего потока, разрыхленность постели. Увеличение количества подрешетной воды вызывает потери тяжелых минералов с хвостами, а недостаток- ухудшение качества концентрата.

Применяемые в настоящее время большое количество (более 90) типов отсадочных машин принято классифицировать по таким основным признакам, как конструкция приводного механизма ( поршневые, диафрагмовые, с подвижными конусами, с гидравлическим пульсатором, беспоршневые), направление движения разгружаемого продукта ( прямоточные и противоточные), способу разгрузки продуктов обогащения ( шиберная разгрузка, разгрузка через решетку, комбинированная разгрузка), числу ступеней ( одно и многоступенчатые), назначению ( для обогащения крупно и мелкозернистого материала, для обогащения неклассифицированного материала).

Однако в практике обогащения наибольшее распространение получили получили:

Поршневые отсадочные машины и машины с подвижным решетом;

Диафрагмовые отсадочные машины

Беспоршневые или воздушно-пульсационные машины

Поршневые машины и машины с подвижным

решетом в настоящее время имеют

ограниченное применение. Используются

они лишь при обогащении железных ,

марганцевых руд и угля крупностью от 3

до 40 мм. Эти машины имеют довольно низкую

производительность (1,0…25 т/ч) и повсеместно

заменяются беспоршневыми и диафрагмовыми

машинами. Однако, на примере этих машин,

имеющих довольно простое устройство,

можно рассмотреть принцип работы

отсадочных машин.

Поршневые машины и машины с подвижным

решетом в настоящее время имеют

ограниченное применение. Используются

они лишь при обогащении железных ,

марганцевых руд и угля крупностью от 3

до 40 мм. Эти машины имеют довольно низкую

производительность (1,0…25 т/ч) и повсеместно

заменяются беспоршневыми и диафрагмовыми

машинами. Однако, на примере этих машин,

имеющих довольно простое устройство,

можно рассмотреть принцип работы

отсадочных машин.

В поршневой отсадочной машине с неподвижным решетом , схема которой показана на рис. 77,

Рис. 77. Схема отсадочной машины с неподвижным решетом.

камера 1 имеет перегородку не доходящую до дна камеры. Эта перегородка делит камеру на два сообщающихся между собой отделения- поршневое и концентрационное. В поршневом отделении движется поршень 3, который получает возвратно-поступательные движения от эксцентрикового вала 4. Руда поступает на решено 5 концентрационного отделения. В концентрационном отделении камеры при заполнении всей камеры водой, создается восходящая струя воды, благодаря которой слой рудных частиц разрыхляется. При падении в разрыхленном слое частицы расслаиваются в соответствии с плотностью – в нижнем слое на решете собираются тяжелые частицы, а в верхнем слое – легкие частицы.

При движении поршня вверх в концентрационном отделении образуется нисходящая струя воды, которая улучшает расслаивание частиц за счет увеличения разницы в скоростях падения частиц различной плотности. Непрерывное чередование восходящей и нисходящей струи воды позволяет разделить материал на два слоя: нижний слой тяжелых минералов и верхний слой легких минералов. При крупности обогащаемой руды менее 4 мм тяжелые минералы или тяжелая фракция разгружается под решето, величина отверстий которого больше крупности тяжелых частиц. Легкие частиц2ы под действием горизонтального потока воды разгружается через сливной порог последней камеры. При обогащении крупнокусковой руды тяжелая фракция остается на решете в виде естественной постели и разгружается через боковую или центральную разгрузочную щель в стенке корпуса машины.

Поршневые отсадочные машины бывают двух-, тех- и четырехкамерными. При размере отверстий решета 2 мм производительность их составляет 0,5…3,6 т/ч.

В отсадочных машинах с подвижным решетом восходящие и нисходящие потоки воды создаются при движении самого решета от эксцентрикового привода. Отсадочные машины с подвижным решетом в России выпускаются для извлечения золота из руд и россыпей с площадью отсадки от 6 до 12 м2 ( «Труд 6ПР» и «Труд 12»).

Диафрагмовые отсадочные машины отличаются от поршневых тем, что в них поршень заменен диафрагмой, вертикальные или горизонтальные колебания которой создают вибрации среды. Эти машины широко применяются при обогащении золотосодержащих, оловянных, вольфрамовых и др россыпей и руд. Изготовляются диафрагмовые машины нескольких типов и их конструкции отличаются местом расположения диафрагмы : с вертикальной диафрагмой в перегородке (ОВМ-1), с вертикальной диафрагмой в наружных стенках ( МОД-4), с подвижными коническими днищами ( МОД1. МОД-2, МОД-3, МОД-6).

В диафрагмовой высокочастотной отсадочной машине ОВМ ( рис.78)

Рис. 78. Диафрагмовая высокочастотная отсадочная машина ОВМ

диафрагма располагается на внутренней вертикальной стенке между отсадочными камерами. Машина состоит из двух отсадочных камер 1 с пирамидальными днищами 2. Камеры разделены междукамерной перегородкой 3, в которой установлена диафрагма 4, состоящей из металлического диска-поршня, связанного с перегородкой резиновой шайбой 5. Диск диафрагмаы прочно укреплен на штоке 6, который проходит через его центр. Шток подвешен на двух стальных пластинах 7, а его концы снабжены резиновыми муфтами – уплотнителями 8. Один конец штока посредством пружинящей пластины 9 связан с эксцентриком кривошипного механизма 10, который приводится в движение электродвигателем 11.

Корпус машины и кривошип жестко укреплены на сварной раме 12. Внутри камеры в верхней части установлены решетки 13, поддерживающие сита 14 и решетки 15 для жесткого крепления сита с предотвращения смещения минеральной постели. Система решеток и сит удерживается в камерах распорными досками 16 при помощи клиньев 17.

В конце камер установлены регулируемые по высоте пороги 18, высота которых подбирается в соответствии с типом и крупностью обогащаемой руды. Подрешетная вода подается через коллектор 19. Разгрузочные устройства для концентрата 20 расположены в нижней части камер.

Исходная руда вместе с водой подается на сито первой камеры, где благодаря непрерывной пульсации воды минеральные частицы расслаиваются по плотности и крупности. Тяжелые частицы, пройдя в промежутках между зерен постели и сито, собираются в коническом днище камеры, откуда периодически или непрерывно разгружаются через разгрузочное устройствл. Частицы легких минералов, а также неосевшие частицы тяжелых минералов выносятся потоком воды через порогл во вторую камеру, где процесс отсадки повторяется, и конечные хвосты ( легкие минералы) выносятся водой через порог второй камеры.

Отсадочные машины ОВМ, техническая характеристика которых приведена в табл. 40, применяются для обогащения руд и россыпей редких и благородных металлов крупностью от 0,1 до 8 мм.

Таблица 40. Техническая характеристика диафрагмовых высокочастотных отсадочных машин ОВМ

Параметры |

Типоразмер машины |

|

ОВМ-1 |

ОВМ-3 |

|

Производительность, т/ч |

До 4 |

До 12 |

Размеры рабочей камеры, мм |

300 х 300 |

600 х 600 |

Крупность исходного питания, мм |

0,1 - 8 |

0,1 - 8 |

Число камер |

2 |

2 |

Полезная площадь сита одной камеры, м2 |

0,09 |

0,36 |

Амплитуда, мм |

До 16 |

До 16 |

Частота вращения вала эксцентрика, мин-1 |

400 - 960 |

475 - 825 |

Расход подрешетной воды, л/с |

До 1,5 |

До 5 |

Мощность электродвигателя. кВт |

0,6 |

2,8 |

Габаритные размеры, мм: Длина Ширина высота |

1220 655 998 |

1990 943 1690 |

Масса, кг |

240 |

680 |

Диафрагмолвые отсадочные машины МОД отличаются расположением диафрагмы. Если в машине МОД-4 диафрагма располагается в наружной боковой стенке, то в остальных типах машин МОД вертикальные колебания воды создаются подвижными коническими днищами каждой камеры.

Отсадочная машина МОД-4М2 ( рис. 79) состоит из четырех камер, соединенных попарно. В боковой вертикальной стенке каждой камеры имеются диафрагмы круглой формы, которые приводятся в движение от эксцентрикового привода. Эти машины применяются в основном для обогащения золотосодержащих руд и россыпей крупностью до 30 мм.

Рис. 79. Диафрагмовая отсадочная машина МОД – 4

1 – задняя траверса; 2 – подрешетная рама; 3 – решето; 4 – надрешетная рама; 5 – корпус; 6 – редуктор; 7 – муфта; 8 – электродвигатель; 9 – разгрузочное устройства; 10 – передняя траверса; 11 – манжета.

Техническая характеристика отсадочной машины МОД – 4М2

Удельная производительность при извлечении золота, (м3/(ч·м2) . . . . . . . . . . 4…6

Производительность, т/ч……………………………………………………………36

Число камер …………………………………………………………………………4

Число колебаний диафрагмы, мин-1……………………………………………131…165

Длина хода диафрагмы, мм…………………………………………………………до 75

Мощность электродвигателя, кВт………………………………………………….4,4

Масса машины, кг……………………………………………………………………3900

Наиболее широкое распространение при обогащении руд цветных и редких металлов получили отсадочные машины с диафрагмой в нижней части камеры ы виде подвижного конического днища. Эти отсадочные машины ( рис. 80) состоят из камер, в нижней части которых расположены конические днища, которые крепятся к камере при помощи резиновых манжет м обечайки.

Рис. 80. Диафрагмовая машина с подвижными коническими днищами.

1 – корпус; 2 – поддерживающее решето; 3 – загрузочный желоб; 4 – решето; 5 – решето для искусственной постели; 6 – распорные доски для крепления решета; 7 – клинья; 8 – регулируемый порог; 9 – резиновая диафрагма; 10 – разгрузочное устройство; 11 – коромысло; 12 – пружина; 13 – коническое днище; 14 – шатун; 15 – эксцентриковый привод; 16 – приводной шкив; 17 - электродвигатель

Конические днища получают вертикальные колебания через кривошипно-шатунный механизм от электродвигателя. При движении днищ создаются восходящие и нисходящие потоки воды. Расслаиваясь, тяжелые частицы собираются в нижней части конических днищ и периодически разгружаются через специальные краны, а легкие уходят с водой через сливной порог последней камеры.

Техническая характеристика отсадочных машин МОД представлена в табл. 41

Таблица 41. Техническая характеристика диафрагмовых отсадочных машин типа МОД

Параметры |

Типоразмер машин

|

||||||||||

МОД-02 |

МОД-05 |

МОД-07 |

МОД- 1М1 |

МОД- 2М1 |

МОД- 3М1 |

Труд 3 |

|||||

Число камер |

2 |

2 |

2 |

2 |

2 |

3 |

2 |

||||

Рабочая площадь отсадочных решет, м2 |

0,18 |

0,5 |

0,7 |

1,0 |

2,0 |

3,0 |

3,0 |

||||

Производительность, т/ч |

0,9 |

5,0 |

7,0 |

10,0 |

25,0 |

30,0 |

45 |

||||

Длина хода конусов, мм |

2-18 |

40 |

43 |

||||||||

Мощность электродвигателя, кВт |

|

1,1 |

2,2 |

2 х2,2 |

4 |

||||||

Число ходов конусов, мин-1 |

130 - 236 |

130-350 |

130-348 |

125-331 |

|||||||

Масса, кг |

290 |

380 |

750 |

905 |

1707 |

2850 |

1860 |

||||

|

|

|

|||||||||

Среди зарубежных отсадочных машин необходимо отметить высокопроизводительную диафрагмовую машину типа «Кливленд» (рис.81) , выпускаемую фирмой IHC ( Голландия), которая состоит из 12 модульных трапецевидных камер с общей площадью до 41,6 м2 и производительностью в зависимости от количества камер от 170 до 350 м3/ч.

Рис. 81. Отсадочная машина Кливленд

1 – питающий патрубок; 2 – входное отверстие; 3 –перегородка; 4 – гидравлическая камера насоса; 5 –корыто; 6 – задающий механизм; 7 – цилинтры; 8 – резиновая диафрагма; 9 – втулка разгрузочного патрубка; 10 – приводной цилиндр; 11 – пульсирующий конус; 12 – резиновый обод. 13 – приемник хфостов; 14 – резиновый занавес; 15 – платформа; 16 – корпус отсадочной машины; 17 – труба для воды

Беспоршневые или воздушно-пульсационные отсадочные машины наиболее широко применяются для обогащения угля, железных и марганцевых руд. Среди этих машин необходимо отметить машины типа ОМ (бывшие МО), ОМК. ОМШ, ОМР. Некоторые типы этих машин используются при обогащении руд цветных и редких металлов (МО, ОПМ, МОКБ, МОБМ).

Для примера рассмотрим беспоршневую машину МОБМ-10 ( ОМР-1), которая применяется для мокрого обогащения железной руды крупностью не более 10 мм. Эта машина ( рис. 82) состоит из корпуса, разделенного на камеры, которые в свою очередь разделены перегородкой 3 на два отделения – отсадочное 1 и воздушное 2. В отсадочном отделении укреплены решета площадью 10 м2 с искусственной постелью 4, через которую разгружаются частицы тяжелых минералов.

Р ис.

82. Беспорщневая отсадочная машина МОБМ-

1 ( ОМР – 1)

ис.

82. Беспорщневая отсадочная машина МОБМ-

1 ( ОМР – 1)

Подрешетная вода в машину подается через водяной коллектор 5. Над воздушным отделением расположен воздухосборник 6, питающий машину сжатым воздухом от воздуходувки через прямоточные роторные пульсаторы 7, приводимые в движение электродвигателем. Воздух от воздухосборника в отсадочное отделение подается при вращении роторных пульсаторов. Подаваемый воздух обеспечивает пульсацию воды в отсадочном отделении. В нижней части камер машины расположены гидроциклоны 8, пески которых разгружаются через песковые отверстия, а слив возвращается водоструйными насосами в машину. Легкая фракция или хвосты разгружаются через сливной порог последней камеры.

Производительность машин типа МОБМ составляет в среднем 50 т/ч на 1 м2 площади решета ( табл. 42) при крупности исходного питания до 8 мм.

Таблица 42. Техническая характеристика беспоршневых отсадочных машин МОБМ

Параметры |

Типоразмер машины |

||||

МОБМ-4 |

МОБМ-6 |

МОБМ-8 |

МОБМ-10 |

МОБМ-12 |

|

Производительность, т/ч |

30 |

45 |

60 |

75 |

90 |

Число камер |

2 |

3 |

4 |

5 |

6 |

Площадь решета, м2 |

4 |

6 |

8 |

10 |

12 |

Число пульсаций, мин-1 |

8…250 |

||||

Рабочее давление воздуха, кг/см2 |

0,3 |

||||

Мощность электродвигателя, кВт |

2,8 |

||||

Габаритные размеры, мм: длина ширина высота |

3800 3300 4000 |

4800 3300 4000 |

5000 3300 4000 |

6800 3300 4000 |

7800 3300 4000 |

Масса, кг |

6600 |

8900 |

11200 |

13500 |

15800 |

Для гравитационного обогащения углей крупностью от 0,3 до 150 мм и для руд черных, цветных и редких металлов крупностью от 4 до 100 мм применяются отсадочные машины типа ВБ ( МО) с бесштоковыми пульсаторами и автоматизированной системой управления и асинхронным приводом разгрузки ( табл. 43)

Таблица 43. Техническая характеристика беспоршневых отсадочных машин МО

Параметры |

Типоразмер машины |

|

||||||

МО-102 (ВБ-1М) |

МО-105 ВБ-2М) |

МО-208 |

МО-212 |

МО-312 |

МО-318 |

МО-424 |

|

|

Площадь разделения, м2 |

2,5 |

5 |

8 |

12 |

12 |

18 |

24 |

|

Количество камер |

1 |

2 |

2 |

2 |

3 |

3 |

4 |

|

Ширина отсадочного отделения, м |

1,25 |

1,25 |

2 |

2 |

3 |

3 |

4 |

|

Производительность, т/ч по руде до 4 мм по руде 4-100 мм |

25 37,5 |

50 75 |

80 120 |

120 180 |

120 180

|

180 270 |

240 360 |

|

Габаритные размеры, мм Длина Ширина высота |

2680 2480 3845 |

4900 2480 3845 |

4975 3415 4540 |

7300 3415 4540

|

4975 3750 4540 |

7300 3750 4540 |

7300 5195 4900 |

|

Масса, кг |

5350 |

9870 |

15600 |

23500 |

19000 |

27850 |

37100 |

|

Беспоршневая отсадочная машина МОБК-12 имеет круглую форму диаметром 4550 мм с рабочей площадью отсадочного отделения 12 м2. Частота пульсаций составляет 200 в минуту, расход воздуха – 2600 м3/ч, расход подрешетной воды 1 м3/ч. На этой машине могут подвергаться отсадке руды цветных и редких металлов при крупности минус 20 мм.

Отсадочные пневматические машины типа ОПМ применяются при обогащении руд крупностью до 4 мм. Машины имеют воздушную камеру под решетом. Пульсации среды создаются пульсаторами роторного типа с электроприводом, позволяющим плавно регулировать амплитудно- частотных параметров на ходу. При рабочей площади отсадочных решет 4, 6 и 10 м2 производительность машин ОПМ -22, ОПМ -23 и ОПМ -25 составляет 40, 60 и 75 т/ч.

При обогащении мелкозернистых песков, особенно золотосодержащих, можут применяться центробежные отсадочные машины ЦОМ, в которых одновременно происходит центрифугирование и отсадка в восходящем пульсирующем потоке. При крупности питания 3мм , числе отсадочных отделений 2 и диаметре ротора до 860 мм отсадочные машины имеют производительность до 75 т/ч. Эти машины рекомендуется применять для предварительной концентрации и при перечистке легкой фракции.

Выбор типа отсадочной машины определяется составом перерабатываемого сырья, крупности питания и требованиями, предъявляемыми к продуктам обогащения. На фабриках небольшой производительности целесообразно применение машин типа МОД. Эти же машины устанавливаются в циклах измельчения с целью извлечения минералов с высокой плотностью из продуктов разгрузки мельниц, которые работают в замкнутом цикле с гидроциклонами. На фабриках с большой производительностью предпочтительна установка беспоршневых отсадочных машин, имеющих большую отсадочную площадь и высокую производительность.

Типоразмер и число устанавливаемых машин определяются исходя из удельной производительности машины ( т/(м2/ч) на единицу площади решета, которые устанавливаются на основе практических данных, полученных на действующих обогатительных фабриках, перерабатывающих аналогичное сырье. Так удельная производительность машины при переработке россыпных месторождений золота составляет 10…20 т/(м2/ч), при обогащении коренных золотосодержащих руд – 20…50, россыпей редких металлов – 5…10, оловянные и вольфрамовые руды крупностью 8-16 мм -7…12, а крупностью 1-3 мм – 4-6 т/(м2 ч).

Тогда требуемая площадь отсадки будет равна

S = Q / q, м2,

где S – требуемая площадь отсадки, м2;

Q –требуемая производительность в операции отсадки, т/ч;

q – удельная производительность машины, т/(м2 ч).

Число устанавливаемых машин будет

N = S / Sм,

где Sм – площадь решет в выбранной машине.