- •Глава 3 физические методы обогащения

- •Глава 4. Физико – химические методы обогащения

- •Глава 5. Вспомогательные процессы

- •Глава 6. Контроль процессов обогащения

- •Глава 7. Практика обогащения руд и россыпей цветных металлов

- •Введение

- •Глава 1 руды и минералы цветных металлов процессы обогащения

- •1.1.Характеристика основных типов руд и минералов цветных

- •Металлов

- •1.2. Экономическая целесообразность процессов обогащения

- •1.3. Понятия о методах и схемах обогащения

- •1.4. Продукты и показатели обогащения руд

- •Глава 2 процессы подготовки руд к обогащению

- •2.1. Процессы дробления и измельчения. Общие сведения

- •2.2. Теоретические основы процессов дробления.

- •2.3. Типы дробильных машин и аппаратов, принцип их действия

- •2.3.1. Щековые дробилки

- •2.3.2. Конусные дробилки

- •Валковые дробилки

- •2.3.4. Дробилки ударного действия

- •Техническая характеристика молотковой однороторной дробилки с подвижной плитой дмн – 2100 х 1850

- •2.4. Теоретические основы процессов измельчения

- •2.5. Измельчительное оборудование

- •2.5.1. Шаровые мельницы

- •2.5.2 Стержневые мельницы

- •2.5.3. Мельницы самоизмельчения

- •2.6. Грохочение и классификация по крупности

- •2.6.1. Определение гранулометрического состава руды и продуктов обогащения

- •2.6.2. Грохочение. Основные принципы и показатели

- •2.6.3. Классификация и конструкция грохотов.

- •Техническая характеристика резонансного грохота грл -61

- •Техническая характеристика барабанного промывочного

- •2.6.4. Процессы классификации продуктов измельчения

- •2.7. Схемы рудоподготовки

- •2.7.1. Схемы дробления и грохочения

- •2.7.2. Схемы измельчения и классификации

- •2.8. Дезинтеграция и промывка

- •2.8.1. Процессы дезинтеграции и промывки

- •2.8.2. Аппараты для дезинтеграции и промывки

- •Техническая характеристика мечевой мойки мд – 3,2

- •Глава 3 Физические методы обогащения

- •3.1. Классификация физических методов обогащения

- •3.2. Гравитационные методы обогащения

- •3.2.1. Теоретические основы процессов гравитационного обогащения

- •3.2.2.. Гидравлическая классификация.

- •3.2.3.. Процесс отсадки. Отсадочные машины.

- •3.3. Процессы обогащения в безнапорной струе воды, текущей по наклонной поверхности

- •3.3.1 Обогащение на шлюзах

- •3.3.2. Обогащение на винтовых и конусных сепараторах

- •3.3.3.Обогащение на концентрационных столах

- •3.4. Обогащение в центробежных концентраторах и сепараторах

- •3.5. Обогащение в тяжелых суспензиях

- •3.6. Технология гравитационного обогащения руд и россыпей

- •3.7. Магнитные методы обогащения

- •3.7.1. Теоретические основы процессов магнитной сепарации

- •3.7.2. Магнитные и электромагнитные сепараторы

- •3.8. Электрические методы обогащения

- •3.8.1. Теоретические основы процессов электрической сепарации

- •3.8.2. Электрические сепараторы

- •3.8.3. Схемы электромагнитного и электрического обогащения

- •3.9. Специальные методы обогащения

- •Глава 4 Физико – химические методы обогащения

- •4.1. Теоретические основы процесса флотационного обогащения

- •4.2.Флотационные реагенты и механизм их действия

- •4.2.1. Реагенты – собиратели

- •4.2.2. Реагенты – модификаторы

- •4.2.3.Реагенты – пенообразователи

- •4.3. Флотационные машины, устройство, принцип действия, области применения.

- •4.4. Основы технологии флотационного обогащения руд цветных металлов

- •4.4.1. Факторы, влияющие на технологию флотации руд

- •4.4.2 .Операции и схемы флотации

- •Глава 5. Вспомогательные процессы

- •5.1. Классификация вспомогательных процессов

- •5.2. Процесс сгущения

- •5.3. Процесс фильтрования

- •5.4. Процесс сушки. Устройство и принцип действия сушильных агрегатов

- •5. 5. Пылеулавливание

- •5.6. Очистка сточных вод и оборотное водоснабжение

- •Глава 6 Контроль процессов обогащения

- •6.1. Опробование

- •6.2. Контроль и управление процессами обогащения

- •6.3. Учет на обогатительных фабриках

- •Глава 7

- •7.1. Технология медных и медно-пиритных руд

- •7.2. Обогащение медно-цинковых руд

- •7.3. Обогащение свинцовых, свинцово-цинковых и медно-свинцово-цинковых руд

- •7.4. Обогащение никелевых руд

- •7.5. Обогащегние золотосодержащих руд и россыпей

- •7.6. Обогащение оловянных и вольфрамовых руд и россыпей

- •7.7. Обогащение титансодержащих руд и россыпей

- •7.8. Обогащение литиевых и бериллиевых руд

Техническая характеристика молотковой однороторной дробилки с подвижной плитой дмн – 2100 х 1850

Производительность, т/ч………………………………….500…600

Диаметр ротора в мм………………………………………….2100

Длина ротора в мм…………………………………………….1850

Число оборотов ротора в минуту…………………………….. 492

Наибольший размер загружаемых кусков, мм………………. 350

Крупность дробленого продукта, мм……………………… до 20

Мощность электродвигателя привода дробилки. кВт………900

Габаритные размеры в мм:

длина………………………………8780

ширина…………………………… 5020

высота ……………………………. 3440

Масса дробилки без электродвигателя, кг …………………..66 092

Роторные дробилки применяются для дробления малоабразивных руд и дают высокую степень дробления ( до 15-20).

Они подразделяются на одно- и двухроторные. Последние в свою очередь бывают с последовательным и параллельным дроблением. Однороторные дробилки ( рис. 28) состоят из станины, ротора, двух колосниковых решеток, привода и пружин.

Рис. 28. Однороторная дробилка

1 – нижняя часть станины; 2 – ротор; 3 – верхняя часть станины; 4 – штора; 5 – отбойная плита; 6 – футеровка; 7 – верхняя колосниковая решетка; 8 – нижняя колосниковая решетка; 9 – пружина; 10 – тяга

Станина дробилок изготовляется из листового проката и с внутренней стороны футеруется плитами из износоустойчивой стали. В верхней части станины укрепляются отбойные плиты из броневой стали. На эти плиты ударяются и разрушаются куски руды, отбрасываемые ротором при вращении. Ротор дробилки, диаметр которого составляет до 1100 мм и длина до 960 мм, представляет собою массивный стальной корпус, закрепляемый на валу и имеющий пазы для двух бил. Число оборотов ротора в минуту достигает 520…675. Исходный материал крупностью 400…800 мм загружается по наклонной плоскости на вращающийся ротор. Куски руды дробятся билами ротора и об отбойные плиты. Раздробленные куски руды проходят через первую колосниковую решетку, а крупные попадают опять на ротор, где и происходит их додрабливание. Окончательно раздробленный материал крупностью 30…150 мм проходит через вторую колосниковую решетку и разгружается под дробилку.

Двухроторные дробилки имеют два ротора, за счет чего степень дробления в них в два раза выше, чем в однороторных.

Дезинтеграторы состоят из двух корзин, представляюших собой стержневые роторы, входящие один в другой и вращающиеся в разные стороны. Дробление материала производится стержнями ротора, которые вращаются в противоположных направлениях. Дробленый материал разгружается в нижней части дезинтегратора. Такие дезинтеграторы широко применяются при измельчении асбестовых руд и угля.

Центробежно-ударные дробилки с вертикальным валом находят все более широкое применение не только при производстве строительных материалов, но и при дроблении и измельчении медных и особенно золотосодержащих руд. Дробление материала в этих дробилках ( рис.29) производится за счет центробежной силы, которая разгоняет куски загружаемого материала и направляет их на отражательную плиту или слой руды, где происходит дробление «камень о камень».

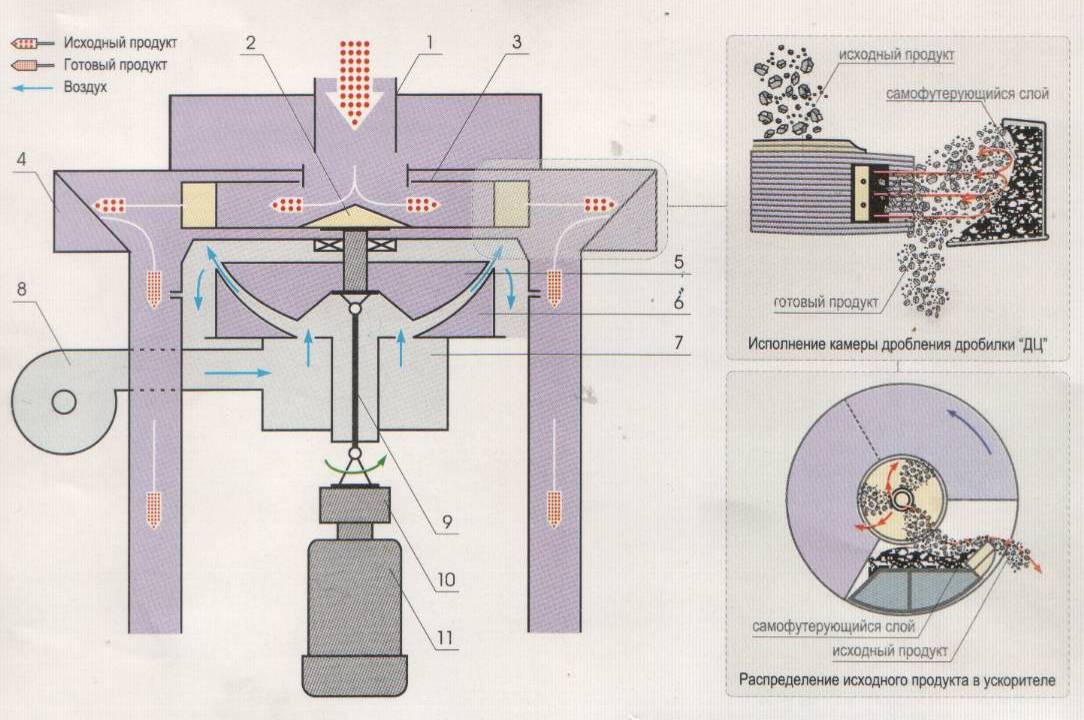

Рис. 29. Схема и принцип действия ударно-центробежной дробилки

1 – воронка для исходной руды; 2 – разделительный конус; 3 – ускоритель; 4 – корпус камеры дробления; 5 – ротор; 6 – статор; 7 – воздушная камера; 8 –вентилятор высокого давления; 9 – карданная передача; 10 – центробежная муфта; 11 - электродвигатель

При этом разрушение материала происходит по границам между кристаллами минералов, поэтому материал разрушается с минимальными энергозатратами. Крупность готового продукта регулируется диаметром ротора, закрепленного на вертикальном валу и системой воздушных классификаторов, встроенных в дробилку. Недоизмельченный продукт возвращается обратно в дробилку. При дроблении руд крепостью по Протодьконову до 20 и исходной крупности до 100 мм степень дробления в этих дробилках достигает 15-20 при расходе электроэнергии до 3,0 кВт/ч. Дробленый продукт имеет крупность 75% класса минус 10 мм. При этом на 20-30% повышается производительность последующей операции измельчения и значительно снижаются общие затраты на измельчение. Центробежно-ударные дробилки, техническая характеристика которых приведена в таблице 13, типа «Титан Д» и «ДЦ», выпускаемые в России, Barmac B (Metco Minerals), Merlin (Sandvik) и др. имеют производительность от 10-20 до 150-320 т/ч при максимальной крупности питания 20…70 мм и выдают дробленый продукт крупностью минус 3…6 мм. На основе этих дробилок созданы центробежно - ударные мельницы, которые позволяют измельчать материал до крупности 40 – 50 мкм.

Таблица 13. Техническая характеристика центробежных дробилок Титан Д

Параметр |

Типоразмер дробилки Титан |

|||||

Д- 040 |

Д -063 |

Д - 125 |

Д - 160 |

Д – 160 -6 |

||

С одним двигателем |

С двумя двигателями |

|||||

Производительность, т/ч |

До 2 |

До 20 |

150…220 |

250…330 |

250…300 |

До 500 |

Крупность питания, мм |

До 20 |

До 30 |

До 60 |

70…110 |

До 70 |

До 70 |

Мощность двигателя, кВт |

11 |

45…75 |

110…200 |

250…315 |

250…315 |

50…615 |

Габаритные размеры, мм длина ширина высота |

1240 800 800 |

1200 1360 2200 |

2400 2500 3200 |

3400 3500 4800 |

5000 3500 2600 |

6400 3500 2600 |

Масса, т |

0,51 |

2,2 |

9,0 |

12,0 |

14,0 |

16,0 |