- •Глава 3 физические методы обогащения

- •Глава 4. Физико – химические методы обогащения

- •Глава 5. Вспомогательные процессы

- •Глава 6. Контроль процессов обогащения

- •Глава 7. Практика обогащения руд и россыпей цветных металлов

- •Введение

- •Глава 1 руды и минералы цветных металлов процессы обогащения

- •1.1.Характеристика основных типов руд и минералов цветных

- •Металлов

- •1.2. Экономическая целесообразность процессов обогащения

- •1.3. Понятия о методах и схемах обогащения

- •1.4. Продукты и показатели обогащения руд

- •Глава 2 процессы подготовки руд к обогащению

- •2.1. Процессы дробления и измельчения. Общие сведения

- •2.2. Теоретические основы процессов дробления.

- •2.3. Типы дробильных машин и аппаратов, принцип их действия

- •2.3.1. Щековые дробилки

- •2.3.2. Конусные дробилки

- •Валковые дробилки

- •2.3.4. Дробилки ударного действия

- •Техническая характеристика молотковой однороторной дробилки с подвижной плитой дмн – 2100 х 1850

- •2.4. Теоретические основы процессов измельчения

- •2.5. Измельчительное оборудование

- •2.5.1. Шаровые мельницы

- •2.5.2 Стержневые мельницы

- •2.5.3. Мельницы самоизмельчения

- •2.6. Грохочение и классификация по крупности

- •2.6.1. Определение гранулометрического состава руды и продуктов обогащения

- •2.6.2. Грохочение. Основные принципы и показатели

- •2.6.3. Классификация и конструкция грохотов.

- •Техническая характеристика резонансного грохота грл -61

- •Техническая характеристика барабанного промывочного

- •2.6.4. Процессы классификации продуктов измельчения

- •2.7. Схемы рудоподготовки

- •2.7.1. Схемы дробления и грохочения

- •2.7.2. Схемы измельчения и классификации

- •2.8. Дезинтеграция и промывка

- •2.8.1. Процессы дезинтеграции и промывки

- •2.8.2. Аппараты для дезинтеграции и промывки

- •Техническая характеристика мечевой мойки мд – 3,2

- •Глава 3 Физические методы обогащения

- •3.1. Классификация физических методов обогащения

- •3.2. Гравитационные методы обогащения

- •3.2.1. Теоретические основы процессов гравитационного обогащения

- •3.2.2.. Гидравлическая классификация.

- •3.2.3.. Процесс отсадки. Отсадочные машины.

- •3.3. Процессы обогащения в безнапорной струе воды, текущей по наклонной поверхности

- •3.3.1 Обогащение на шлюзах

- •3.3.2. Обогащение на винтовых и конусных сепараторах

- •3.3.3.Обогащение на концентрационных столах

- •3.4. Обогащение в центробежных концентраторах и сепараторах

- •3.5. Обогащение в тяжелых суспензиях

- •3.6. Технология гравитационного обогащения руд и россыпей

- •3.7. Магнитные методы обогащения

- •3.7.1. Теоретические основы процессов магнитной сепарации

- •3.7.2. Магнитные и электромагнитные сепараторы

- •3.8. Электрические методы обогащения

- •3.8.1. Теоретические основы процессов электрической сепарации

- •3.8.2. Электрические сепараторы

- •3.8.3. Схемы электромагнитного и электрического обогащения

- •3.9. Специальные методы обогащения

- •Глава 4 Физико – химические методы обогащения

- •4.1. Теоретические основы процесса флотационного обогащения

- •4.2.Флотационные реагенты и механизм их действия

- •4.2.1. Реагенты – собиратели

- •4.2.2. Реагенты – модификаторы

- •4.2.3.Реагенты – пенообразователи

- •4.3. Флотационные машины, устройство, принцип действия, области применения.

- •4.4. Основы технологии флотационного обогащения руд цветных металлов

- •4.4.1. Факторы, влияющие на технологию флотации руд

- •4.4.2 .Операции и схемы флотации

- •Глава 5. Вспомогательные процессы

- •5.1. Классификация вспомогательных процессов

- •5.2. Процесс сгущения

- •5.3. Процесс фильтрования

- •5.4. Процесс сушки. Устройство и принцип действия сушильных агрегатов

- •5. 5. Пылеулавливание

- •5.6. Очистка сточных вод и оборотное водоснабжение

- •Глава 6 Контроль процессов обогащения

- •6.1. Опробование

- •6.2. Контроль и управление процессами обогащения

- •6.3. Учет на обогатительных фабриках

- •Глава 7

- •7.1. Технология медных и медно-пиритных руд

- •7.2. Обогащение медно-цинковых руд

- •7.3. Обогащение свинцовых, свинцово-цинковых и медно-свинцово-цинковых руд

- •7.4. Обогащение никелевых руд

- •7.5. Обогащегние золотосодержащих руд и россыпей

- •7.6. Обогащение оловянных и вольфрамовых руд и россыпей

- •7.7. Обогащение титансодержащих руд и россыпей

- •7.8. Обогащение литиевых и бериллиевых руд

Валковые дробилки

Валковые дробилки применяются при среднем и мелком дроблении твердых и вязких горных пород с пределом прочности на сжатие до 2500 кГ/ см2. Обычно в схемах дробления они используются после щековых и конусных дробилок на обогатительных фабриках небольшой производительности при гравитационном обогащении руд, содержащих такие хрупкие и склонные к ошламованию минералы, как, например, касситерит.

В зависимости от назначения применяются следующие типы валковых дробилок:

- одновалковые для дробления агломерата и угля;

- двухвалковые с зубчатыми валками для дробления угля и мягких пород;

- двухвалковые с гладкими и рифлеными валками для дробления горных пород и руд;

- четырехвалковые с гладкими валками для дробления кокса и известняка;

- валковые дробилки высокого давления ( роллер-прессы)

В валковых дробилках дробление материала производится между двумя валками или между валком и корпусом дробилки. На поверхность дробящих валков одеваются бандажи из марганцовистой стали, которые бывает гладкими или зубчатыми, реже рифлеными для лучшего захвата крупных кусков руды. Так зубчатые валки способны захватывать куски в 4-5 раз крупнее, чем гладкие валки того же диаметра. В практике обогащения руд чаще применяют валки с гладкой поверхностью, диаметр которых должен быть в 20 раз больше размера максимального куска руды.

Технологическими преимуществами валковых дробилок является незначительный выход мелких классов в дробленом продукте, т.к. дробление производится однократным раздавливанием кусков при их минимальном истирании. Кроме того, эти дробилки довольно просты по устровйству и надежны в эксплуатации. Недостатками валковых дробилок является их невысокая производительность, повышенный удельный расход электроэнергии, неравномерный и быстрый износ бандажей валков, а также обильное пылевыделение при дроблении сухого материала.

Такие дробилки применяются для дробления глинистых и влажных железных и марганцевых руд, на фабриках, перерабатывающих асбестовые руды, а также в производстве строительных материалов.

Руда в дробилках с гладкими валками (рис.22 ) дробится между поверхностями двух валков, которые вращаются навстречу друг другу, раздавливанием и частично истиранием.

Рис.22. Двухвалковая дробилка

1 – станина; 2 – шкив; 3 – рифленый валок; 4 – загрузочная воронка; 5 – гладкий валок; 6 – амортизационная пружина

Вал одного из валков установлен в неподвижных подшипниках, вал другого – в подвижных. Каждый валок имеет индивидуальный привод от электродвигателя. Изменение величины зазора между валками осуществляется регулировочными болтами или специальными прокладками между корпусами подшипников. Корпуса подшипников неподвижного валка прикреплены к станине, а подвижного установлены в направляющих и могут перемещаться вдоль них. Через корпуса того и другого подшипников продеты стержни, на концах которых установлены спиральные пружины, удерживающий подвижный валок на необходимом расстоянии от неподвижного. Степень затяжки пружин регулируется гайками на резьбовом конце стержней. Продольное перемещение валков осуществляется при помощи регулировочного винта, который ввернут во втулку, закрепленную в крышке неподвижного подшипника. При помощи гайки и винта возможно осевое перемещение валка в пределах 20 мм в каждую сторону. Валки закрываются сверху стальным кожухом, в верхней части которого имеется загрузочный бункер-воронка. Окружная скорость валков составляет 4-6 м/с. При диаметре валков от 400 до 1800 мм максимальный размер загружаемой руды составляет от 30 до 85 мм, а степень дробления 3-4, если дробилки работают в открытом цикле. При замкнутом цикле степень дробления увеличивается до 6.

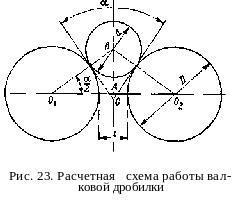

На рис. 23 показана расчетная схема работы валковой дробилки. Обозначим диаметр куска руды, поступающего на дробление, d, диаметр валков D, ширина щели между валками i, угол захвата, образованный двумя касательными, проведенными к точкам соприкосновения куска руды с окружностью валков, α , центры валков О1 и О2, а центр куска руды В.

В

валковых дробилках также как в щековых

и конусных, для того, чтобы кусок руды

попал в рабочее пространство и был

раздроблен, угол захвата должен быть

α ≤ 2φ. Практически он обычно не

превышает 330. Величина угла захвата

в валковых дробилках зависит от диаметра

валков и размера максимального куска

руды в исходном материале при постоянной

ширине щели между валками. Эта зависимость

определяется следующим образом.

В

валковых дробилках также как в щековых

и конусных, для того, чтобы кусок руды

попал в рабочее пространство и был

раздроблен, угол захвата должен быть

α ≤ 2φ. Практически он обычно не

превышает 330. Величина угла захвата

в валковых дробилках зависит от диаметра

валков и размера максимального куска

руды в исходном материале при постоянной

ширине щели между валками. Эта зависимость

определяется следующим образом.

Из треугольника О1ВА определяется tg /2

tg

/2

= ВА /О1А =

=

=

,

,

После упрощения

tg

/2

=

![]() ,

,

Так как tg /2≤ 1,

То ≤ 1. (44)

Диаметр валков дробилки определяется из формулы (44)

D

≥![]()

Если принять коэффициент трения скольжения f = 0,3, то

D ≥ (22,7d -23,8i),

Или

D≥ (23-24 i/d)d (45)

Отношение ширины щели между валками к размеру кусков в исходном питании можно условно принять равным 1/S, тогда D≥ 17d при S=4.

Из этого соотношения следует, что валковые дробилки не могут применяться для дробления крупных кусков руды. Например, для дробления руды с размером максимальных кусков руды 10 мм диаметр валков должен быть не менее 200…250 мм, а для руды крупностью 75 мм диаметр валков должен быть равен 1500…1800 мм. Чтобы увеличить размер кусков руды, поступающей на дробление, без изменения диаметра валков, необходимо уменьшить степень дробления. Так, на валках диаметром 1270 мм при степени дробления 5, можно измельчать руды с кусками размером 38 мм. На этих же валках при степени дробления 2 можно измельчать руду крупностью 63 мм.

Мощность электродвигателей двухвалковых дробилок с гладкими и рифлеными валками принимается равной

Nдв = (11…14)DLv, (46)

где v – максимальная

скорость вращения валков, равная v=![]()

D – диаметр валка, м

L – длина валка, м

Производительность двухвалковой дробилки прямо пропорциональна размеру разгрузочного отверстия, и частоте вращения волков, она может быть определена по эмпирической формуле

Q = 60µπDnLiδ, т/ч, (47)

Где D- диаметр валка, м;

L – длина валка, м;

i – ширина щели между валками, м;

n – частота вращения валков, мин-1

µ - коэффициент разрыхления равный 0,25;

δ – насыпная масса материала, т/м3

Поверхность дробящих валков в процессе дробления сильно и быстро изнашивается, поэтому сами валки изготовляются из чугуна, а бандажи, надеваемые на валки, из углеродистой или марганцовистой стали. Толщина бандажей обычно составляет 65-150 мм. Допустимый износ бандажей не должен превышать 10 мм. Срок службы бандажей зависит от твердости руды, требуемой крупности дробления и количества продробленой руды. Так при мелком дроблении одна пара бандажей обеспечивает дробление 20…50 тыс. т руды, а при более крупном дроблении – до 1 млн т руды.

Дробилки характеризуются диаметром и длиной валков. Длина валков обычно в 2-3 раза меньше диаметра. У быстроходных валков скорость вращения обычно составляет 40…180 мин-1,, а у тихоходных 3,2…4,6 мин-1.Увеличение скорости вращения валков в допустимых пределах может значительно повысить их производительность при условии непрерывной и равномерной загрузки.

Техническая характеристика двухвалковых дробилок с гладкими валками приведена в таблице 10, а зависимость производительность дробилок от ширины щели между валками – в таблице 11.

Четырехвалковая дробилка с гладкими валками, применяется для измельчения кокса, используемого при агломерации руд. Эта дробилка состоит из станины, четырех гладких валков, загрузочного устройства, амортизационных пружин и привода. Валки смонтированы в станине попарно в два яруса на подшипниках скольжения в пазах станины. Один из валков каждой пары установлен в подвижных подшипниках. Нижние валки вращаются в полтора раза быстрее верхних, что обеспечивает получение необходимой производительности нижней пары валков, имеющих меньших зазор. Верхний и нижний валки вращаются от отдельных электродвигателей.

Для дробления агломерата и шлака применяются одновалковые зубчатые дробилки, в которых в верхней части установлена колосниковая решетка, выполненная из стальных литых колосников. Напротив валка в верхней части корпуса дробилки укреплена щека, футерованная броневыми плитами. Куски руды, попадая в дробильное пространство дробятся валками, разбиваются о щеку и разгружаются через отверстие в нижней части дробилки.

Двухвалковые зубчатые дробилки, как и дискозубчатые, применяются для дробления кокса, антрацита, а также каменного угля, шлака и других материалов невысокой прочности.

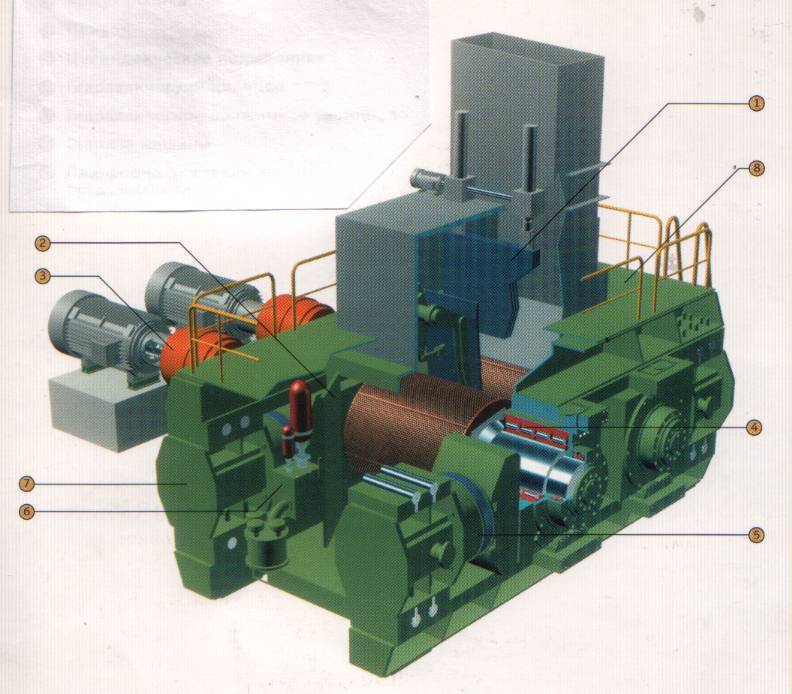

Роллер-прессы (рис. 24) являются валковыми дробилками высокого давления, которые могут заменять дробилки мелкого дробления и даже стержневые мельницы.

Рис. 24. Общий вид роллер-пресса

1 – загрузочная заслонка; 2 – кожух ролика; 3 – привод; 4 – подшипник; 5 – гидравлический цилиндр; 6 – гидравлическое прижимное устройство; 7 – станина; 8 – обслуживающая платформа

Принцип действия валковых дробилок высокого дробления основан на использовании высокого давления, необходимого для измельчения материала, за счет усилия, придаваемого к подвижному валу. Эти дробилки имеют массивную раму, выдерживающую большие динамические нагрузки, валки достаточно большого диаметра и подшипники, смотнтированные на подушках. Один из валков закреплен неподвижно при помощи подшипников на несущей раме, другой может свободно передвигаться на скользящих направляющих. Давление создается за счетгидроцилинтров, которые прижимают подвижный валок к неподвижному. Поверхность валков покрывается твердосплавной бронефутеровкой., что позволяет увеличить время их службы до 8000 часов. В валковых дробилках высокого давления измельчающее усилие прикладывается к массе материала, а не к отдельным частица руды. Степень сжатия материала достигает столь высокого значения, что выгружаемый продукт имеет форму пластин, плотность которых составляет около 85% реальной плотности руды. Максимальный размер кусков руды, подаваемой на дробление, должен быть меньше зазора между валками и составляет 30…50 мм.

Производительность валков высокого давления составляет до 200…2000 т/ч. Средняя величина зазора между валками диаметром 1.4…1,7 м для грубого дробления составляет 30…35 мм. Скорость вращения валков шириной 0,8…1,8 м может изменяться в пределах 0,8…2,2 м/с. В настоящее время роллер-прессы фирмы КХД Гумбольт Ведаг АГ ( Германия) применяются для дробления и измельчения высокотвердых железных руд, а также для дробления и измельчения золотосодержащих руд. Преимуществом применения валковых дробилок высокого давления является их высокая производительность, низкое потребление энергии и высокое качество дробленого и измельченного продукта.