- •Определение объема резервуарных парков в системе магистральных нефтепроводов

- •Состав сооружений и классификация магистральных газопроводов

- •Определение перевальной точки и расчетной длины нефтепровода

- •Определение проектной пропускной способности

- •Расчёт диаметра нефтепровода

- •Нефтепроводы со сбросами и подкачками

- •Нефтепровод со сбросом

- •Нефтепровод с подкачкой

- •Порядок технологического расчета магистрального газопровода

- •Газораспределительные станции

- •Среднее давление в газопроводе

- •Изменение температуры газа по длине газопровода

- •Определение номинальной толщины стенки труб и эпюры несущей способности

- •Расстановка перекачивающих станций по трассе нефтепровода

- •Пропускная способность мг

- •Определение пропускной способности и производительности магистрального газопровода

- •Подводные переходы трубопроводов

- •Определение коэффициента гидравлического сопротивления

- •Система защит по давлению, обеспечивающая безопасную эксплуатацию нефтепровода

- •Переходы нефтепроводов через естественные и искусственные препятствия

- •Очистка внутренней полости и испытание магистральных нефтепроводов на прочность и герметичность

- •Определение средней температуры Тср

- •Пренебрегая влиянием дросселирования газа, получим уравнение Шухова

- •Расчет на прочность и устойчивость трубопровода определение толщины стенки трубопровода

- •Проверка на прочность подземного трубопровода в продольном направлении

- •Проверка на предотвращение недопустимых пластических деформаций

- •Проверка обшей устойчивости трубопровода в продольном направлении

- •Расчетные характеристики уплотненных влажных грунтов Средней полосы России

- •Коэффициент постели грунта при сжатии

- •Основные характеристики импортных изоляционных лент, липких оберток и клеевых грунтовок

- •Особенности строительства трубопроводов в условиях болот. Закрепление нефтепроводов на болотах.

- •Расчет сложных газопроводов

- •Соединительные детали трубопроводов

- •Механизм смесеобразования при последовательной перекачке нефтей.

- •5 Ремонт резервуаров Основания и фундаменты под резервуары

- •Ремонт оснований и фундаментов

- •Контроль качества ремонтных работ

- •Планировка резервуарного парка

- •Условия разбивки резервуарного парка в группы и определение размеров групп в плане

- •Оборудование насосных и тепловых станций.

- •Нагрузки и воздействия на магистральном газопроводе

- •1. Собственный вес трубопровода, учитываемый в расчетах как вес единицы длины трубопровода

- •Эксплуатация резервуаров Критерии эксплуатационной надёжности

- •Обслуживание резервуаров

- •Обслуживание технологических трубопроводов резервуарных парков

- •Обследование металлических резервуаров

- •Конструктивные требования к нефтепроводам

- •Основания и фундаменты под резервуары

- •Методы сокращения потерь

- •2) Чем меньше коэффициент оборачиваемости при данном избыточном давлении, тем больше срок окупаемости;

- •3) Наиболее эффективны резервуары повышенного давления в южной полосе России, так как с повышением температуры окружающего воздуха резко сокращается срок окупаемости капитальных затрат.

- •Расстановка насосных станций

- •.Надземные трубопроводы

- •Порядок проектирования нефтепроводов.

- •Защита трубопроводов от коррозии Классификация коррозионных разрушений

- •Основные способы защиты трубопроводов от коррозии

- •Трубы и соединительные детали

- •Испытание нефтепроводов

- •Последовательность и виды работ при капитальном ремонте магистральных трубопроводов

- •Выборочный ремонт. Технологические операции при выполнении выборочного ремонта производятся в следующей последовательности:

- •Классификация резервуаров

- •Оценка состояния внутренней полости

- •Оборудование резервуаров

- •Оборудование резервуаров

- •Дыхательные клапаны

- •Принцип действия дыхательного клапана типа кдс

- •Расчет пропускной способности дыхательных клапанов

- •Техническая характеристика дыхательных клапанов

- •Оборудование для подогрева нефти и нефтепродуктов в резервуарах

- •Конструкции подогревателей

- •Огнепреградители

- •Сифонный кран

- •Вентиляционный патрубок

- •Хлопуша

- •Приемораздаточное устройство

- •Люки замерные

- •Источники потерь от испарения

- •. Изменение температуры газа по длине газопровода

- •Очистка трубопровода от отложений

Трубы и соединительные детали

Трубы и соединительные детали, применяемые для строительства магистральных нефтепроводов, должны отвечать требованиям стандартов и других нормативных документов.

Длина поставляемых изготовителем труб должна находиться в пределах 10500-11600 мм.

Допускается изготовление и поставка труб длиной до 12200 мм и длиной 18000 мм и 24000 мм по согласованию с Заказчиком.

Предельные отклонения по толщине стенки труб должны соответствовать требованиям ГОСТ Р 52079.

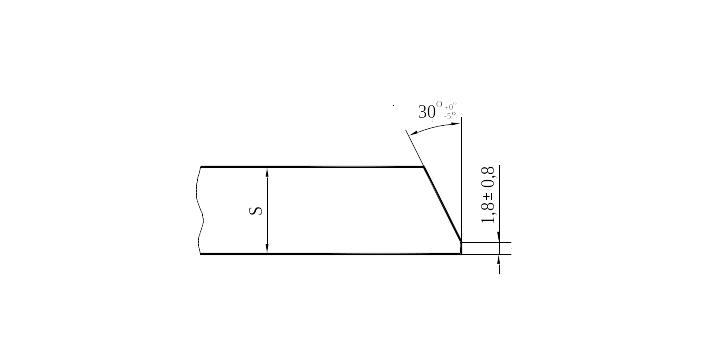

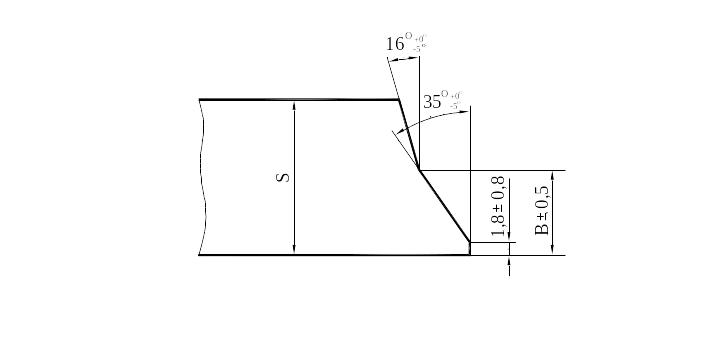

Форма и размеры разделки кромок торцов труб под сварку в зависимости от толщины стенки должны соответствовать параметрам, установленным на рисунке 7.1.

а)

б)

а) при S до 15,0 мм включительно; б) при S более 15,0 мм

|

|

|

|

|

|

|

|

Рисунок 7.1. – Форма и размеры разделки торцов труб

Сварные соединения должны иметь плавный переход от основного металла к металлу шва. Сварные швы должны быть плотными, без непроваров, трещин, свищей, пор, наплывов и резких сужений. Начальные участки швов и концевые кратеры должны быть полностью удалены.

Не допускается ремонт сваркой сварных швов труб, предназначенных для сооружения подводных переходов.

Трубы изготавливают из листового проката по техническим требованиям заводов-изготовителей труб, прошедшего 100% контроль на сплошность физическими неразрушающими методами. Изготовитель проката должен документально подтвердить требуемые характеристики стали.

Устанавливаются два уровня качества труб:

- первый уровень – обычное исполнение;

- второй уровень – хладостойкое исполнение.

Механические свойства основного металла в зависимости от класса прочности при испытании образцов на растяжение должны соответствовать нормам, указанным в таблице 7.11

Таблица 7.11 – Механические свойства металла труб

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отношение условного предела текучести к временному сопротивлению разрыву (σ0,2 / σВ) основного металла труб не должно превышать 0,90.

Ударная вязкость на образцах с острым надрезом (KCV), изготовленных из основного металла и сварных швов труб, должна удовлетворять требованиям, указанным в таблице 7.12

Таблица 7.12 – Ударная вязкость основного металла и сварного шва труб на образцах с острым надрезом

|

|

||

|

|

||

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Ударная вязкость основного металла и сварного соединения труб на образцах с круглым надрезом (KCU), должна удовлетворять требованиям, указанным в таблице 7.13

Таблица 7.13 – Ударная вязкость основного металла и сварного шва труб на образцах с круглым надрезом

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Содержание химических элементов в готовом прокате, предназначенном для изготовления труб, должно соответствовать приведенному в таблице 7.14.

Таблица 7.14 – Химический состав металла труб

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Значения эквивалента углерода СЭ и параметра стойкости против растрескивания Pcm, характеризующих свариваемость стали, не должны превышать 0,43 и 0,24 соответственно.

Расчет СЭ и Pcm производят по следующим формулам:

,

(7.3)

,

(7.3)

,

(7.4)

,

(7.4)

где C, Mn, Cr, Mo, V, Ni, Cu, Si, Mo и B − массовые доли в стали соответственно углерода, марганца, хрома, молибдена, ванадия, никеля, меди, кремния, молибдена и бора в процентах.

Параметром Pcm следует пользоваться для сталей с содержанием углерода менее 0,12%.

Медь, никель, хром, содержащиеся в сталях как примеси, при расчете СЭ и Pcm не учитывают, если их суммарное содержание не превышает 0,20%.

Бор при расчете Pcm не учитывают, если его содержание менее 0,001%.

Загрязненность стали неметаллическими включениями, оцениваемая по ГОСТ 1778 (метод Ш 6) не должна превышать норм, приведенных в таблице 7.15:

Таблица 7.15 – Содержание неметаллических включений

|

|

|

||||

|

|

|

|

|||

|

|

|

|

|

||

оксиды |

|

|

|

|

|

|

|

|

|

|

|

||

силикаты |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

||

Каждая труба должна пройти испытание на гидропрессе.

Расчетное давление гидравлического испытания PИ, МПа, определяют по нормативному пределу текучести по формуле:

, (7.5)

, (7.5)

где Smin – минимальная (с учетом минусового допуска) толщина стенки, мм;

R – расчетное значение окружных напряжений в стенке, принимаемое равным 0,95 от нормативного значения условного предела текучести, приведенного в таблице 7.11, МПа;

Dвн = Dном - 2Smin – внутренний диаметр трубы, мм.

При определении заводского испытательного давления PИ следует учитывать влияние осевого подпора, рассчитываемого согласно ГОСТ 3845.

Время выдержки при испытательном давлении должно быть не менее 20 секунд.

Трубы, при гидравлических испытаниях которых выявлены течи, изменения формы или вздутия, считают несоответствующими техническим требованиям и отбраковываются.

На наружной и внутренней поверхностях основного металла не должно быть:

- рванин, плен, раскатанных пригаров и корочек, пузырей-вздутий, трещин, вкатанной окалины и иных загрязнений;

- глубина рисок, царапин, задиров не должна превышать 0,2 мм.

В металле труб не допускаются трещины, рванины, а также расслоения, выходящие на торцевые участки.

Ремонт основного металла сваркой не допускается.

Остаточная магнитная индукция на торцах труб не должна быть более 3 Тл.

Отклонения от номинальных размеров наружных диаметров торцов не должны превышать величин, приведенных в соответствующих государственных стандартах, по которым допускается применение труб для магистральных нефтепроводов.

Предельные отклонения по толщине стенки труб должны соответствовать требованиям ГОСТ Р 52079.

Овальность концов труб и соединительных деталей (отношение разности между наибольшим и наименьшим диаметром в одном сечении к номинальному диаметру) не должна превышать 1.

Материалы и заготовки (трубы, листовой и рулонный прокат), применяемые для изготовления деталей должны соответствовать требованиям государственных стандартов, технических условий и других нормативных документов.